S32101雙相不銹鋼焊接接頭晶間腐蝕試驗不合格原因

唐琴燕, 黃敏敏, 許云偉, 劉恒基, 葉尚杰, 姜思源

(中國能源建設集團浙江火電建設有限公司, 杭州 310016)

核能發電(簡稱核電)作為一種安全、高效的清潔能源,在全球范圍內被廣泛應用。據國際原子能機構(IAEA)統計,到2019年6月底,全球共有449臺核電機組在運行,分布在30個國家,核電發電容量近4億kW,另有54臺核電機組在建,發電容量約為5 500萬kW。我國大陸運行核電機組共47臺,發電容量4 873萬kW;在建機組11臺,發電容量約1 134萬kW,多年來保持全球首位[1]。在核電應用及發展前景持續看好的情況下,核電安全也引起全球的重視。在核電站建設中,對其結構材料的要求非常嚴苛,其中一項就是要求材料具有優異的耐腐蝕性能。雙相不銹鋼憑借其優異的力學性能、耐腐蝕性能和焊接性能在第三代核電機組中被廣泛應用。在非能動先進壓水堆AP1000核電站,S32101雙相不銹鋼被用于換料通道、乏燃料水池、換料水池、反應堆腔室等位置。對于在建非能動先進壓水堆AP1400核電站,S32101雙相不銹鋼也被用于輔助廠房6區的鋼板混凝土模塊、蒸汽發生器隔間和換料通道模塊、內置換料水箱模塊、化學和容積控制系統的強模塊等結構模塊的安裝中。

與鐵素體不銹鋼相比,S32101雙相不銹鋼的塑性、韌性更高,無室溫脆性,耐晶間腐蝕性能和焊接性能均較高,同時還具有鐵素體不銹鋼的475 ℃脆性、導熱系數高及具有超塑性等特點;與奧氏體不銹鋼相比,S32101雙相不銹鋼的強度高且耐晶間腐蝕和耐氯化物應力腐蝕性能明顯提高。但S32101雙相不銹鋼在氧化和弱氧化介質中容易發生晶間腐蝕,晶間腐蝕是從表面沿晶界向內部延伸的,會使材料的強度嚴重降低,導致材料受到較小的外力就會沿晶界斷裂,而表面卻完好、光亮,所以晶間腐蝕是一種具有極大危險性的破壞,因此要求材料必須具有足夠的抗晶間腐蝕能力。某工廠為保證產品質量,必須對經施焊的構件進行焊接接頭晶間腐蝕試驗[2]。但是在一次S32101鋼的焊接工藝評定中發現,焊縫區有裂紋缺陷,即焊接接頭的晶間腐蝕試驗不合格,為找到焊接接頭晶間腐蝕試驗的不合格原因,筆者進行了一系列分析。

1 晶間腐蝕機理

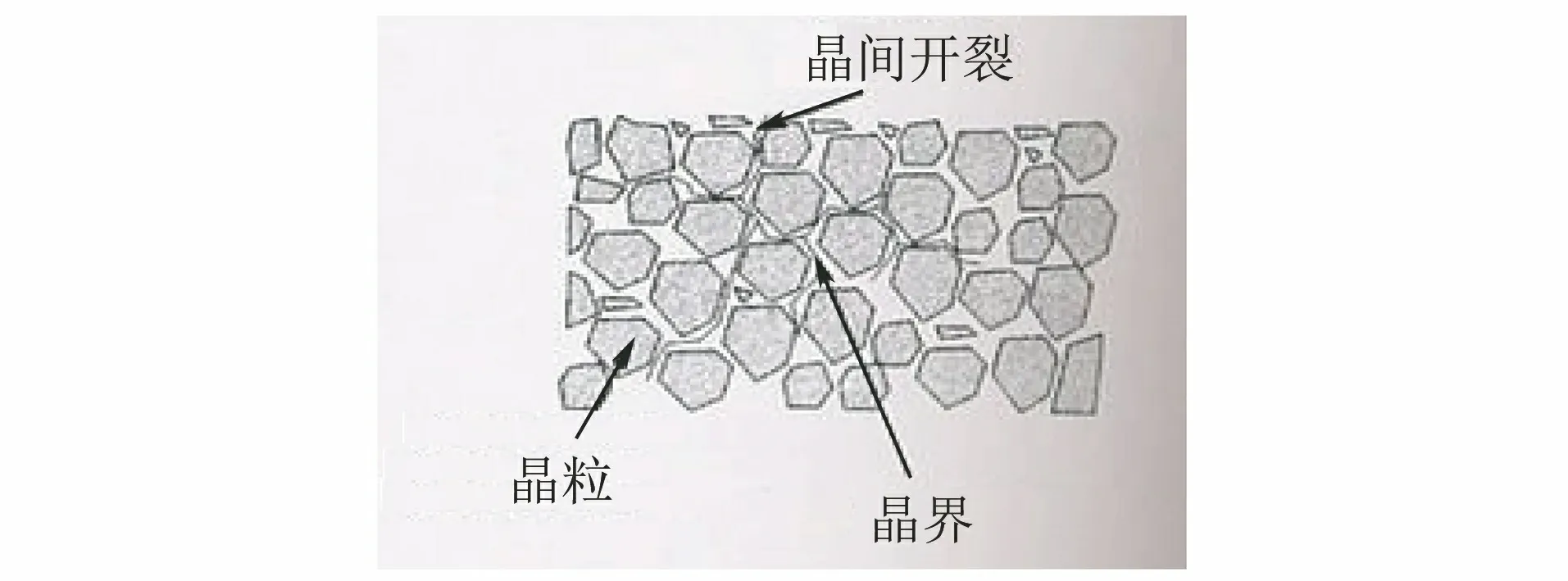

不銹鋼在腐蝕介質中,其晶粒之間發生的一種腐蝕現象稱為晶間腐蝕,晶間腐蝕機理如圖1所示。晶間腐蝕可以發生在焊接接頭的熱影響區、焊縫或熔合線等位置,其中在熔合線上發生的晶間腐蝕又稱刀線腐蝕。有試驗表明,鉻的質量分數大于10%~12%時不銹鋼才會具有耐腐蝕能力[3]。

圖1 不銹鋼晶間腐蝕機理示意圖Fig.1 Schematic diagram of intergranular corrosionmechanism of stainless steel

當溫度升高時,碳在不銹鋼晶粒內部的擴散速度大于鉻的擴散速度。因為室溫時碳在奧氏體中的溶解度很小,碳的質量分數為0.02%~0.03%,而一般奧氏體不銹鋼中的含碳量均超過此值,故多余的碳就不斷地向奧氏體晶粒邊界擴散,并和鉻化合,在晶間形成碳化鉻等化合物,如(CrFe)23C6等[4-5]。鉻在晶粒內擴散速度比沿晶界擴散速度小,內部的鉻來不及向晶界擴散,所以在晶間形成的碳化鉻化合物中的鉻不是來自奧氏體晶粒內部,而是來自晶界附近,結果就使晶界附近的鉻含量減少,當晶界處鉻的質量分數小于12%時,就形了貧鉻區,在腐蝕介質中,貧鉻區會失去耐腐蝕能力而發生晶間腐蝕[6]。

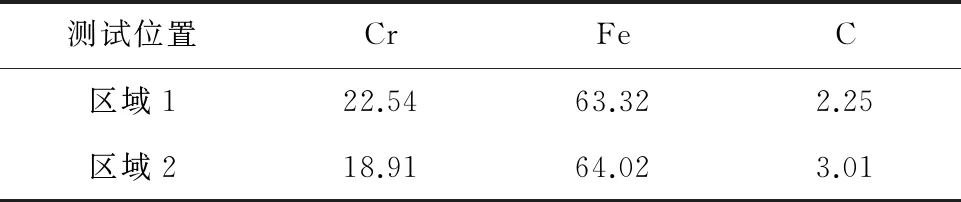

表1 焊接接頭區域1和區域2 XPS分析的有效數據(質量分數)Tab.1 Effective data for XPS analysis at zone 1 andzone 2 of welded joint (mass fraction)%

2 晶間腐蝕試驗

采用合格的材料、設備和合理的工藝進行焊接,接頭經過射線檢測合格后,根據ISO 3651-1:1998Determinationofresistancetointergranularcorrosionofstainlesssteels—Part1:Austeniticandferritic-austenitic(duplex)stainlesssteels—Corrosiontestinnitricacidmediumbymeasurementoflossinmass(Hueytest)的技術要求對焊接接頭進行晶間腐蝕試驗, 試驗過程如下。

(1) 敏化熱處理,將試樣加熱到(700±10) ℃后保溫30 min,然后水冷。

(2) 試樣表面處理,用砂紙去除試樣表面的氧化皮,并進行去油處理。

(3) 配制腐蝕液,在 700 mL蒸餾水中溶解100 g五水硫酸銅(CuSO4·5H2O),加入100 mL硫酸(密度ρ為1.84 g·mL-1),然后加水至溶液達到1 000 mL。

(4) 腐蝕試驗,將處理好的試樣嵌入燒瓶底部的電工級銅屑中,試樣應與銅屑接觸,但試樣之間互相不接觸。首先把試樣浸入冷的腐蝕液中,然后將溶液加熱到沸騰,并使腐蝕液保持沸騰20 h。

(5) 彎曲試驗,腐蝕試驗完成后,在一個半徑不超過試樣厚度的芯棒上對試樣進行至少90°的彎曲試驗。

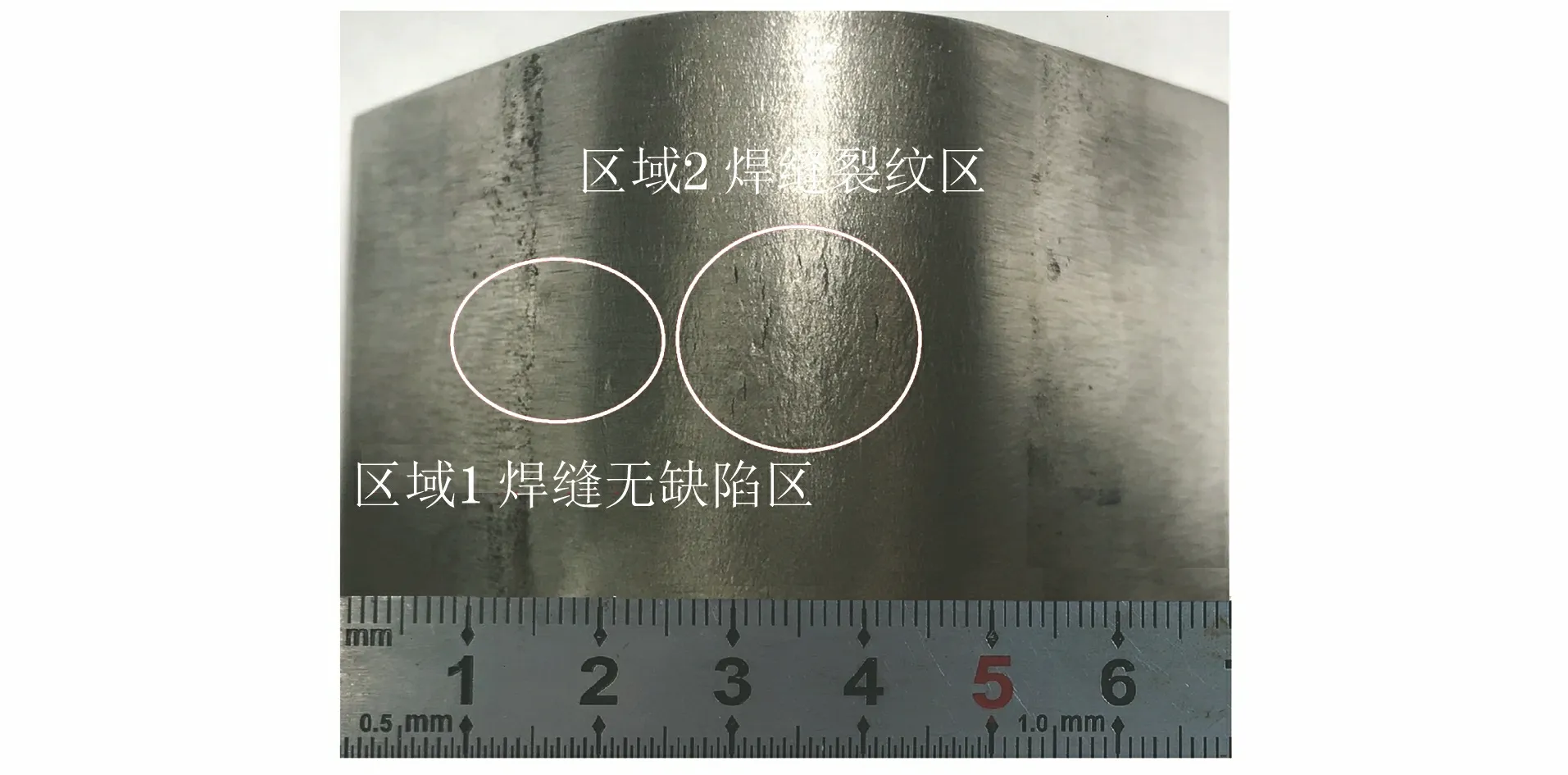

晶間腐蝕試驗結果如圖2所示,可見焊縫處有裂紋缺陷。

圖2 焊接接頭晶間腐蝕試驗結果Fig.2 Intergranular corrosion test results of welded joint

3 結果及分析

3.1 微觀形貌

對圖2中區域2焊縫裂紋區表面打磨、拋光后,在光學顯微鏡下進行觀察,其微觀形貌如圖3所示。可見裂紋沿晶界擴展,裂紋附近存在圓形腐蝕坑。因此判斷該裂紋屬于晶間腐蝕產生的裂紋,裂紋附近有圓形腐蝕坑,說明焊接過程中,在敏感溫度區停留時間過長,造成碳化物析出。

圖3 焊接接頭區域2焊縫裂紋區微觀形貌Fig.3 Micro morphology of weld crack zone at zone 2 ofwelded joint

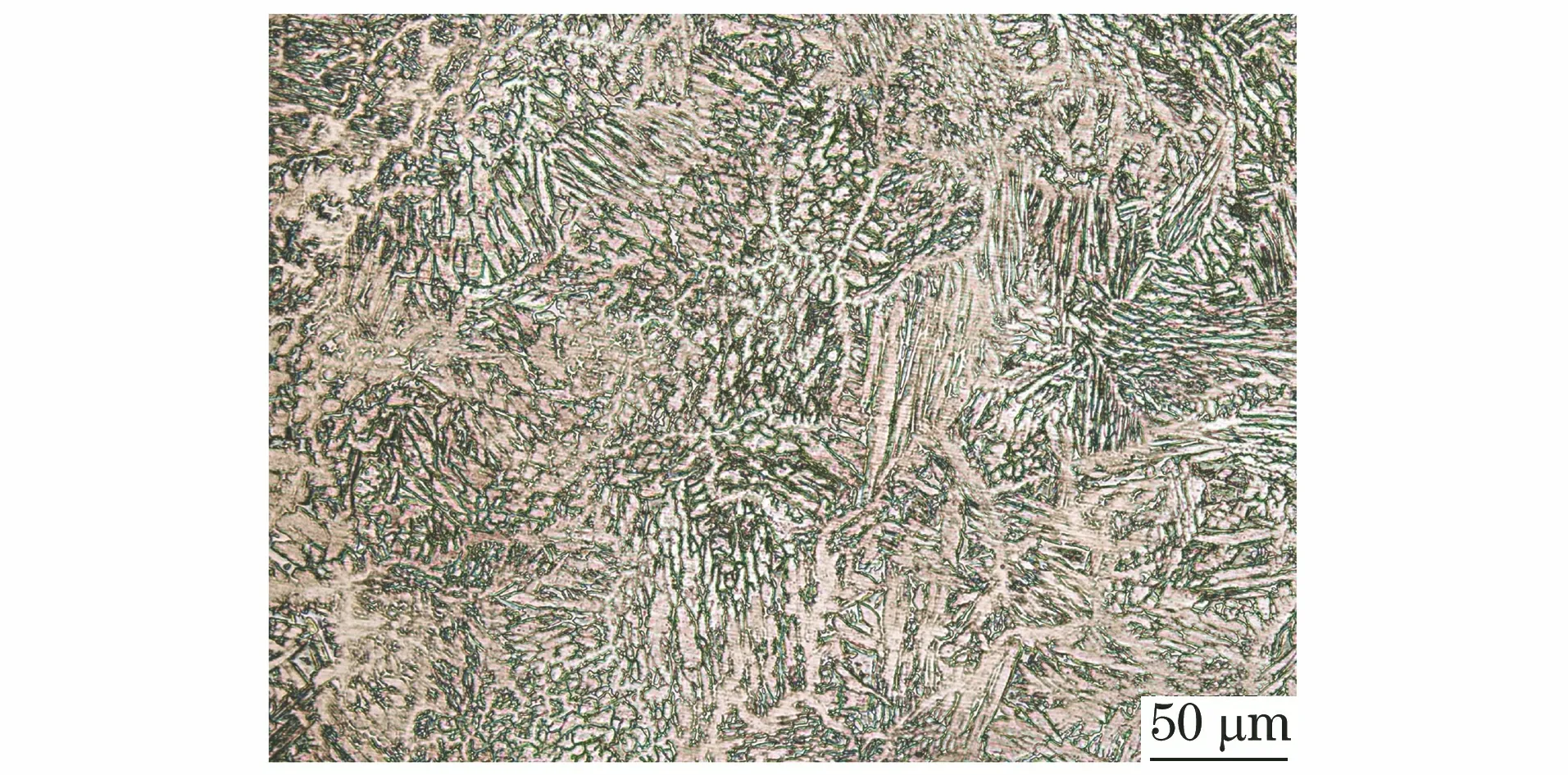

3.2 金相檢驗

在圖2中區域2焊縫裂紋區截取金相試樣,打磨、拋光后,對試樣表面浸蝕,然后在光學顯微鏡下進行觀察,顯微組織形貌如圖4所示,可見顯微組織為奧氏體+鐵素體(黑色凹坑處為鐵素體),晶粒與晶粒之間呈溝槽狀。

圖4 焊接接頭區域2焊縫裂紋區顯微組織形貌Fig.4 Microstructure morphology of weld crack zoneat zone 2 of welded joint

3.3 X射線光電子能譜分析

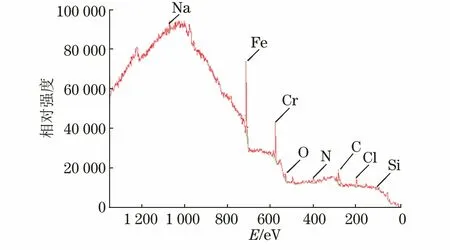

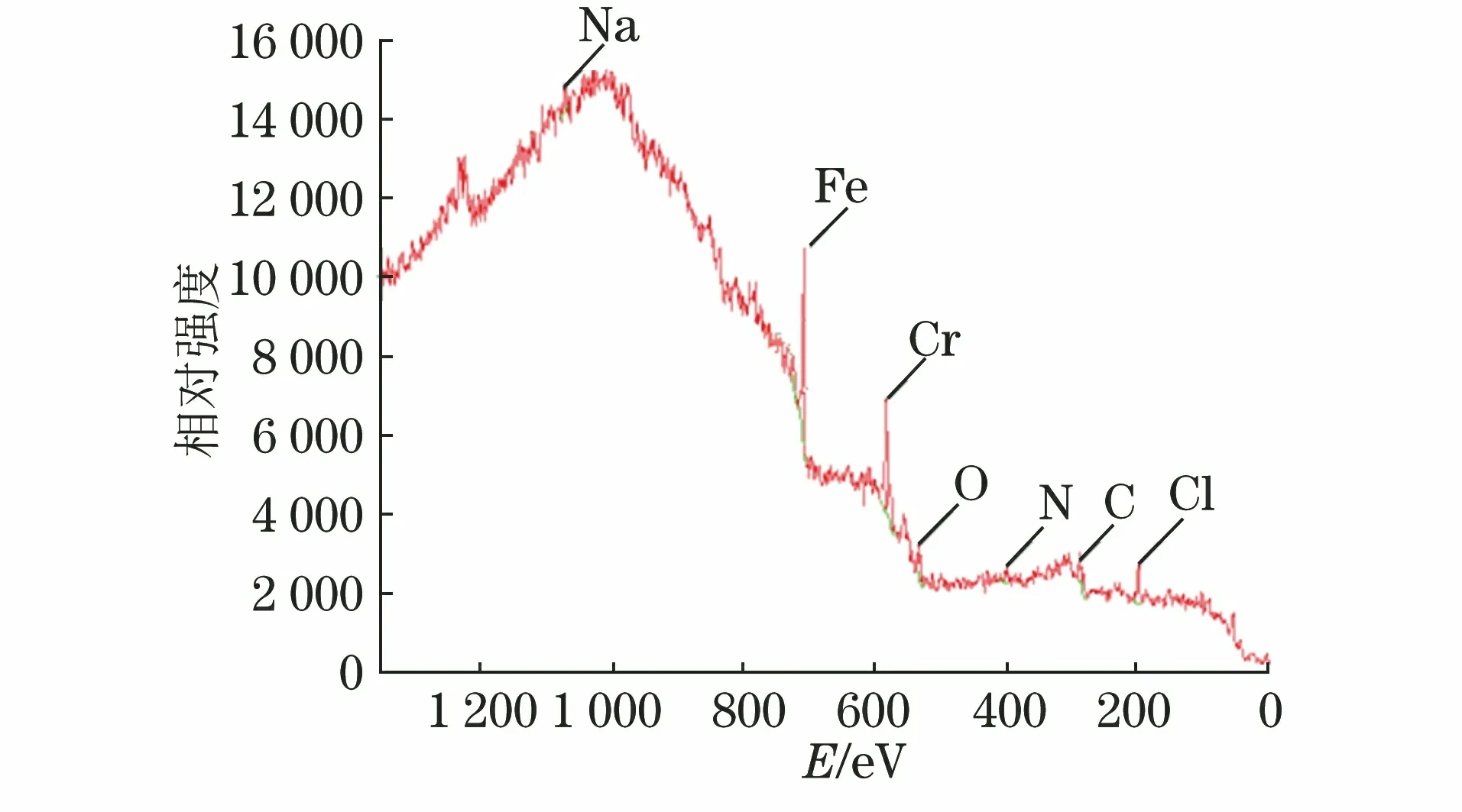

X射線光電子能譜(XPS)是一種基于光電效應的電子能譜,其是利用X射線光子激發出物質表面原子的內層電子,然后通過對這種電子進行能量分析而獲得的一種電子能譜[7-9]。對圖2中的區域1與區域2分別進行XPS分析,結果如圖5和圖6所示,橫坐標表示的是電子束縛能(能直接反映電子殼層、能級結構或動能),縱坐標表示相對光電子流強度,可見區域1與區域2均含有鈉、鐵、鉻、氧、氮、碳和氯元素。去掉圖5和圖6中非相關元素之后,得到的有效數據如表1所示。

圖5 焊接接頭區域1焊縫無裂紋區XPS譜Fig.5 XPS spectrum of weld crack free zone at zone 1 of welded joint

圖6 焊接接頭區域2焊縫裂紋區XPS譜Fig.6 XPS spectrum of weld crack zone at zone 2 of welded joint

由表1可知,出現裂紋的區域2在焊接過程中產生了化學成分偏析,造成區域2鉻質量分數降低,遠未達到焊材質保書中21.5%~23.5%的要求,致使該處抗晶間腐蝕能力減弱。電化學從本質上來說,是材料中各物質在腐蝕介質中的溶解速率不同,從而產生電極電位差,形成陰、陽兩極,會進一步導致陽極的加速溶解[10]。鉻元素會在材料表面形成一層致密的鈍化膜,降低陽極的溶解速率,而晶界處貧鉻區的鉻鈍化膜不完整,最先被腐蝕,從而導致晶間腐蝕。

3.4 鐵素體含量測試

用磁性法[11]對試樣的焊縫區域1和區域2進行鐵素體含量測試,結果如表2所示。可見裂紋所在區域(區域2)的鐵素體含量過低,則奧氏體含量高,奧氏體在碳化鉻析出時,更多的鉻留在了奧氏體晶粒內導致更容易形成貧鉻區,進而增大發生晶間腐蝕的可能性。

表2 區域2鐵素體含量測試結果(面積分數)Tab.2 Test results of ferrite content at zone 2 of welded joint (area fraction) %

4 結論

晶間腐蝕試驗不合格的原因是材料存在化學成分偏析,造成鉻的質量分數偏低,且焊接過程中在晶界處析出碳化鉻,形成貧鉻區,導致材料的抗晶間腐蝕能力降低。另外,顯微組織中的鐵素體含量偏低,也增加了貧鉻區形成的可能性,進一步降低了抗晶間腐蝕能力。

5 改進措施

為提高核電站中雙相不銹鋼的抗晶間腐蝕能力,要嚴格控制焊接工藝,避免發生晶間偏析;縮短焊接過程中在敏化區的停留時間,抑制貧鉻區的形成;控制鐵素體的含量,不能過低亦不能過高。