電動汽車絕緣電阻檢測方法分析及優化

高 躍

(泛亞汽車技術中心有限公司, 上海 201206)

為了提高電動汽車驅動電機的功率,進而提高驅動電機的工作效率,現代電動汽車的動力電池組工作電壓基本被提高到了300 V以上,遠遠高于人體安全電壓。由于工作過程中動力電池、驅動電機等高壓零部件會受到機械振動、酸堿腐蝕、高低溫等因素的影響,高壓部件存在絕緣失效的風險,可能導致車輛故障、人員傷害、車輛起火等重大安全事故[1]。為避免如上風險,實時檢測整車高壓系統絕緣電阻的變化趨勢,在發現絕緣電阻異常時及時切斷高壓系統,通知駕駛員并準確地檢測和上報整車絕緣電阻值將具有重要意義。為了進一步提高絕緣電阻在線檢測的實時性和檢測精度,筆者對現有常規檢測方法進行了分析,確定了影響絕緣電阻檢測精度的因素,并基于分析結果開發出了一種集成式的絕緣電阻在線檢測方法。

1 常規絕緣電阻檢測方法

1.1 主動檢測方法

采用主動檢測方法進行絕緣電阻檢測時,需要為其開發對應的檢測電路,通過場效應管(MOS)開關等主動控制并入已知阻值的標準偏置電阻或注入電流等方式實現母線電壓的偏移變化[2],然后檢測變化后的母線電壓,計算得到車輛的絕緣電阻值。

目前電動汽車主要采用的是固定偏置電阻的主動式檢測方法,且常見的主動絕緣電阻檢測方法大多是根據GB/T 18384-2020《電動汽車 安全要求 第1部分:車載可充電儲能系統(REESS)》的技術要求進行檢測[3]。該主動檢測方法可以識別和計算車輛正極對地或負極對地的絕緣電阻值,當絕緣電阻值較低時也可以較為準確地計算絕緣電阻的阻值并及時上報報警信息。但是因為整車高壓回路中電容等因素的存在,接入偏置電阻后,直流母線電壓需要較長的時間才可以達到新的穩定值。因此,計算絕緣電阻值需要的時間較長,無法做到實時監控。對于突發的絕緣電阻異常情況無法及時報警并切斷高壓系統,不能完全滿足功能安全的要求。

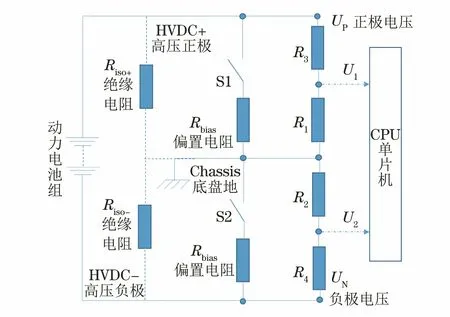

圖1為高壓系統絕緣電阻主動檢測電路示意圖,其中Riso+和Riso-為待測車輛正、負極對地的絕緣電阻,R1和R3為正極對地分壓平衡電阻,R2和R4為負極對地分壓平衡電阻。通過分壓電阻,將動力電池包的正極和負極電壓固定在對稱值上,比如當電池包系統電壓是380 V時,正、負極電壓均為190 V。

圖1 高壓系統絕緣電阻主動檢測電路示意圖Fig.1 Diagram of active detection circuit forinsulation resistance of high voltage system

開關S1和S2的閉合和斷開通過MOS自動實現,其計算時間也在毫秒級內。在控制偏置電阻的開關S1和S2均斷開時,通過正、負極電壓分壓電路中的一部分電壓U1和U2檢測電池組的正、負極電壓UP和UN,并比較UP和UN的大小關系,在較大電壓的一側,應閉合對應的偏置電阻開關以并入偏置電阻,然后檢測偏置后的電壓并計算絕緣電阻值。以正極電壓較大的情況,即UP大于UN為例,閉合S1開關以并聯接入正極的偏置電阻Rbias,再次同時檢測正、負極電壓,得到UP0和UN0,基于基爾霍夫定律聯立方程,可以計算出整車絕緣電阻值為Riso=Riso-=Rbias×(UN0/UP0-UN/UP)。同理,如果Up小于UN,則可以計算得到Riso=Riso+=Rbias×(UP0/UN0-UP/UN)。

1.2 被動檢測方法

被動檢測方法不需要額外的檢測電路,只需要實時的讀取正、負母線電壓值并對正、負電壓值進行判斷,即可得到絕緣電阻的變化趨勢。由圖1可知,分壓電阻阻值R1+R3與R2+R4相等,車輛系統正極對地和負極對地的絕緣電阻在正常情況下也是對稱的,因此,電池組總電壓被對稱分布在正、負高壓母線上。在車輛正常情況下,高壓系統正極對地電壓UP與負極對地電壓UN的比值基本等于1。當車輛某一極對地絕緣電阻發生變化時,會導致兩極對地電壓不再對稱分布,即UP/UN將大于1或小于1。因為高壓系統正、負極電壓可以通過電壓檢測單元實時檢測,無需額外增加控制電路,因此,通過該比值進行絕緣電阻異常狀態的檢測的響應更快,可滿足實時檢測并報警的功能安全要求。對于該電壓比例的報警閾值可以根據整車系統進行設計。

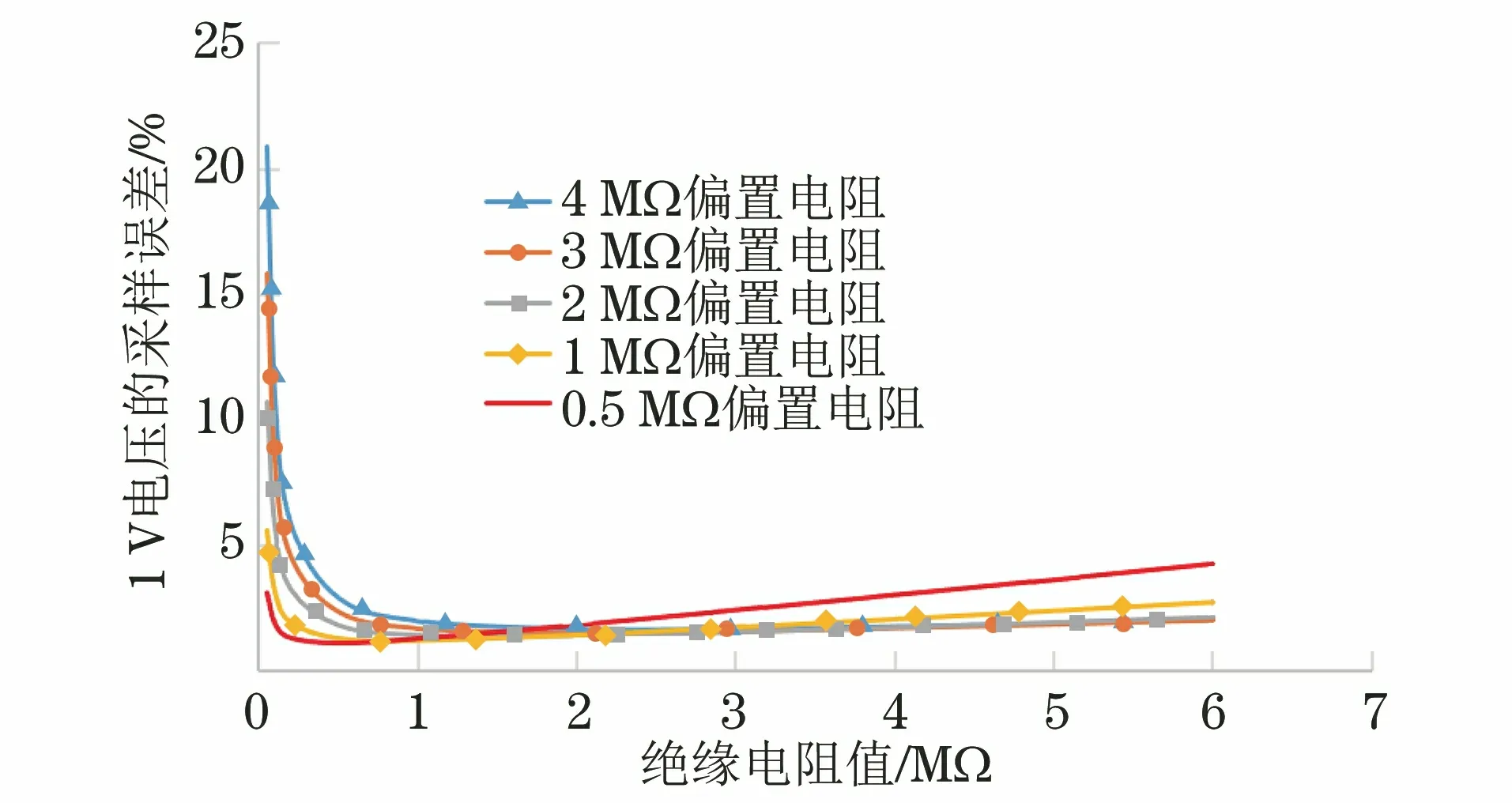

1.3 主動檢測方法和被動檢測方法優、缺點對比

通過對兩種絕緣電阻檢測方法原理的分析,得到該兩種檢測方法的優、缺點,如表1所示。可見主動檢測方法耗時比被動檢測方法的長,但是可以得到準確的電阻值,并可以識別到雙側同時發生絕緣失效的情況;被動檢測方法雖然無法得到準確阻值,但是可以實時檢測單側絕緣失效。為了能滿足上報絕緣電阻值和提高故障檢測響應實時性的要求,通常將兩種絕緣電阻檢測方法聯合使用。

表1 絕緣電阻主動檢測方法和被動檢測方法的優、缺點Tab.1 Advantages and disadvantages of active and passivedetection methods for insulation resistance

2 絕緣電阻主動檢測方法的檢測精度

2.1 絕緣電阻主動檢測誤差

新版GB/T 38661-2020《電動汽車用電池管理系統技術條件》中增加了對電動汽車絕緣電阻值檢測結果精度的要求,為滿足該標準的要求,就需要找到提高絕緣電阻檢測精度的方法,進一步提高人車安全性。

絕緣電阻的檢測過程相對較短,因此假設電池包總電壓U保持不變。UP,UN,UP0,UN0的檢測相對誤差分別為λP,λN,λP0,λN0,標準偏置電阻Rbias的相對誤差為λRbias。據誤差理論的誤差絕對值合成法可以得到Riso的相對誤差λRiso+和λRiso-分別為

λRiso+=λRbias+(λP+λN+λP0+λN0)×

(1+Rbias//Riso+)

(1)

λRiso-=λRbias+(λP+λN)×Rbias/Riso++

(λP0+λN0)×(1+Rbias//Riso+)

(2)

根據以上分析可知,絕緣電阻檢測相對誤差主要與標準偏置電阻檢測誤差、電壓檢測誤差和標準偏置電阻與待測電阻的比值有關。根據對絕緣電阻檢測相對誤差分析,可通過如下兩種方式提高絕緣電阻的檢測精度。

(1) 選用精度高、溫度漂移小、阻值適合的偏置電阻,以降低偏置電阻和待測高壓系統絕緣電阻的比值,進一步降低偏置電阻的相對誤差λRbias。

(2) 4組電壓檢測結果的精度均會影響到最終檢測結果的精度,所以應提高電壓檢測精度。

2.2 偏置電阻選型設計

系統檢測的總誤差與標準偏置電阻和待測電阻的比值有直接關系。當Rbias?Riso時,系統檢測的誤差最小。但是,過低的偏置電阻也會導致整車高壓系統絕緣電阻的阻值顯著降低,帶來額外的失效風險,同時過小的偏置電阻也會帶來巨大的電壓偏移。因此,偏置電阻的選型設計應遵循兩個原則,(1)偏置電阻不會顯著降低原有系統的絕緣性能;(2)可以提高絕緣電阻的檢測精度,且能兼顧到整車正常狀態下高絕緣電阻和故障狀態下低絕緣電阻兩種情況。

部分文獻[4]建議選型設計時參考系統標稱電壓,其電阻選型依據一般為100~500 Ω·V-1。對于標稱電壓在360 V的電動汽車來說,偏置電阻為180 kΩ時已經小于部分廠家設定的絕緣電阻報警閾值的下限。因此判斷該偏置電阻的選型方法不合理,容易觸發車輛發生絕緣電阻值低的誤報警事件。

2.3 電壓檢測精度的提升

電壓檢測精度的提升主要考慮兩個方面,一方面是提高電壓檢測電路方面的檢測精度,比如采用低溫度漂移的電阻分壓電路,增加多階低通濾波電路,采用雙積分、高分辨率的模數轉換電路,主控單元和檢測電路采取光電隔離等措施;另一方面,在同樣大小的電壓檢測誤差的前提下,被測電壓數值越大,則帶來的相對誤差就越小,因此,對于并入偏置電阻前后檢測得到的4組電壓值,需要設計合適的電路,既要保證有足夠的電壓偏移量,以提高檢測精度,又需要保證電壓偏移后的母線電壓絕對值不能過低,以減小電壓采樣誤差帶來的影響。

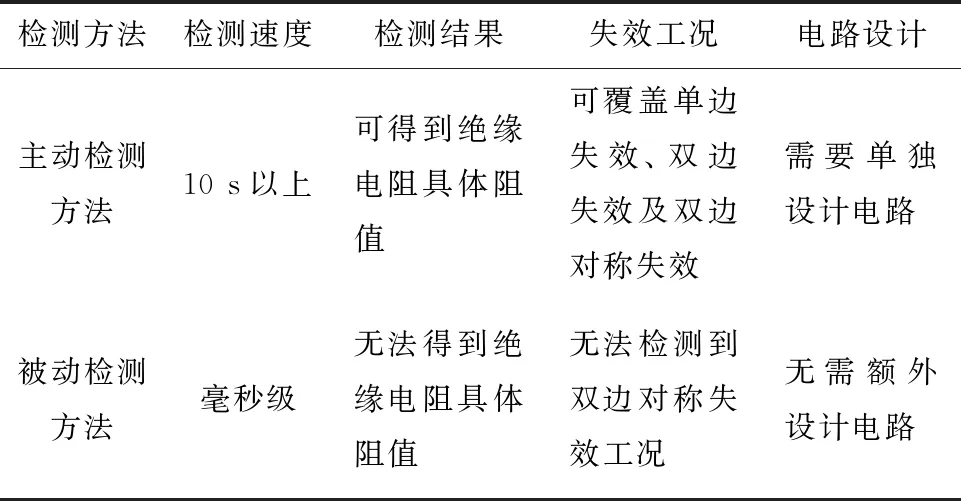

以1 V的電壓采樣誤差為例進行說明,通過調整偏置電阻的阻值,對不同目標絕緣電阻的高壓系統進行計算,可以得到不同偏置電阻電路對應的相對誤差曲線。圖2為偏置電阻對絕緣電阻檢測結果產生的誤差,橫軸表示待測高壓系統的真實絕緣電阻值;縱軸表示1 V采樣誤差帶來的相對誤差,1 V采樣誤差越大,表明檢測誤差越大;不同曲線為不同偏置電阻在不同待測絕緣電阻值下的誤差。由圖2可見,當待測系統絕緣電阻的阻值大于1.8 MΩ時,檢測電路采用2,3,4 MΩ的偏置電阻得到的車輛絕緣電阻值誤差較小,而當待測車輛發生絕緣故障,即絕緣電阻偏小時,采用小阻值的偏置電阻則有利于降低相對誤差。因此,由于整車狀態不同,采用可變的偏置電阻進行絕緣電阻檢測,可以提高檢測精度,減小誤差。

圖2 不同的偏置電阻對檢測結果誤差的影響Fig.2 Influence of different bias resistor on detection result error

3 改進后的集成式絕緣電阻檢測方法

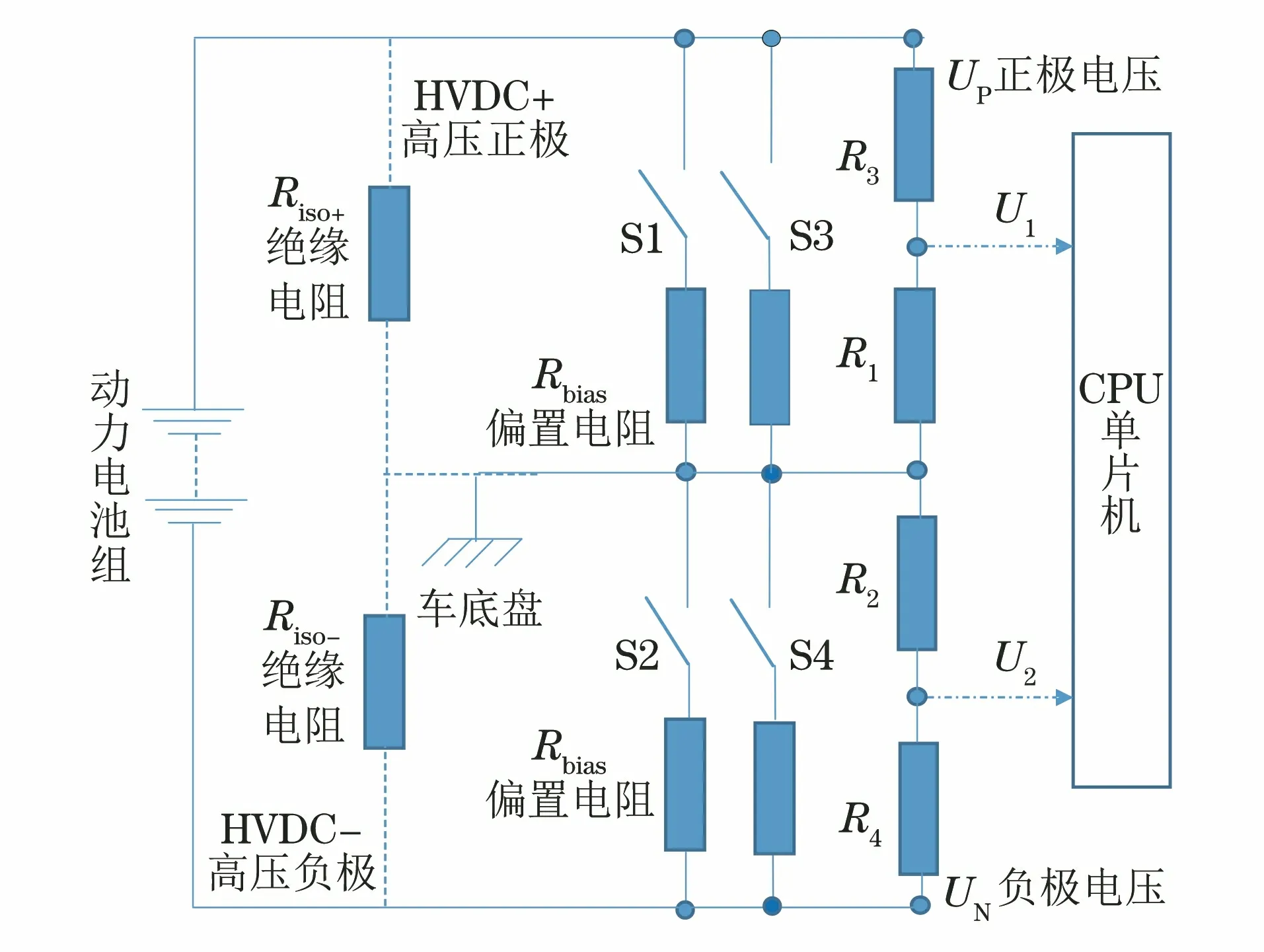

為了能同時兼顧整車正常工況下較高絕緣電阻的檢測和整車故障工況下較低絕緣電阻的檢測兩種情況,開發了集成式的絕緣電阻檢測方法。該方法是在圖1主動檢測電路的兩個絕緣電阻上分別增加一個可變阻值的偏置電阻,改進后的檢測電路見圖3,同時,為了縮短整體檢測的時間,又增加了被動檢測。當被動式檢測發現正、負電壓比值與1的差異較大,即車輛有絕緣失效趨勢時,才會觸發絕緣電阻的主動式檢測,可以大大降低絕緣電阻主動檢測的計算頻次,進而做到快速響應并報警。

圖3 改進后的高壓系統絕緣電阻檢測電路示意圖Fig.3 Improved circuit diagram of insulation resistancedetection for high voltage system

采用該改進后的檢測方法進行檢測時,根據待測車輛絕緣電阻的狀態及被動檢測結果,控制軟件會自動并聯接入合適的偏置電阻進行阻值檢測。在車輛運行過程中,實時進行被動式絕緣電阻檢測,實時比較正、負極母線電壓。當被動檢測方法發現正、負電壓比值與1相差過大,則說明車輛發生了較嚴重的絕緣失效故障,車輛絕緣電阻阻值降低,則會并聯接入較小的偏置電阻采用主動式絕緣電阻檢測方法進行檢測。而當正、負電壓比值接近1,說明車輛基本處于正常狀態,則會并聯接入較大的偏置電阻采用主動式絕緣電阻檢測方法進行檢測。

4 實車測試結果

通過對整車手動并入固定阻值的電阻來模擬不同的車輛狀態,然后采用并入固定阻值的偏置電阻和可變的偏置電阻兩種方法進行絕緣電阻的檢測,結果如表2所示。可見對于固定偏置電阻的方案,在偏置電阻較高(2 MΩ)的情況下,整車絕緣電阻值較高時檢測誤差較小,而偏置電阻較的情況下,則在整車絕緣電阻值較低時檢測誤差較小。兩種方案都無法兼顧車輛正常時的高絕緣電阻和車輛絕緣時的低絕緣電阻兩種情況,與圖2的分析結果一致。而采用集成式絕緣電阻檢測方法,即采用可變的偏置電阻則可以兼顧該兩種情況,絕緣電阻的檢測結果精度較高,從而確保車輛正常狀態和發生絕緣故障時都可以被及時而準確地檢測,提高車輛高壓電的使用安全性能。

表2 不同檢測方案的實車測試結果Tab.2 Real vehicle test results of different detection schemes

5 結論

電動汽車絕緣電阻主動檢測方法可以識別到正、負雙側同時發生絕緣失效的工況并檢測出絕緣電阻值,但其檢測過程需要一定時間,整體檢測耗時較長。

絕緣電阻被動檢測方法可以通過正、負極電壓的比值對車輛絕緣狀態進行實時判斷,響應速度快,但無法識別到正、負兩側同時發生絕緣失效的情況,且無法得到準確的絕緣電阻值。

改進后的集成式絕緣電阻檢測方法,增加了被動式絕緣電阻檢測,通過實時比較車輛正、負母線電壓的比值來快速實時地判斷車輛的絕緣狀態;在主動絕緣電阻檢測方法的基礎上引入了可變偏置電阻的設計理念,可以同時提高車輛正常狀態和車輛發生絕緣故障狀態下的絕緣電阻檢測結果的精度,進而提高車輛的高壓安全性能。