鍋爐HR3C不銹鋼末級過熱器管泄漏原因

殷小雙, 諶 康, 劉長福, 杜雙明, 董樹青

(中國大唐集團科學技術研究院有限公司 火力發電技術研究所, 北京 100040)

HR3C奧氏體不銹鋼具有優良的高溫強度、抗蠕變性能、抗蒸汽氧化性能和耐煙氣腐蝕性能,已廣泛應用于超超臨界鍋爐的過熱器和再熱器末級管道中。但在制造過程中,不規范的制造工藝會導致材料中存在晶間氧化、內折疊等原始缺陷。出廠無損檢測時,若危害性缺陷漏檢,則會對鍋爐的運行造成隱患[1-5]。某電廠兩臺鍋爐均為國產的型號為HG-1988/29.3-YM5、額定功率為660 MW的高效超超臨界鍋爐,該鍋爐為單爐膛、對沖燃燒、平衡通風、固態排渣、全鋼構懸吊結構、π型布置的變壓直流爐。鍋爐運行僅1個月即發生末級過熱器泄漏事故。泄漏過熱器管的規格為φ44.5 mm×11 mm,材料為TP310HCbN(HR3C)奧氏體不銹鋼,設計溫度為660 ℃,蒸汽壓力為31.2 MPa。為找到末級過熱器管的泄漏原因,筆者對其進行了一系列檢驗與分析,以期減少該類事故的發生。

1 理化檢驗

1.1 宏觀觀察

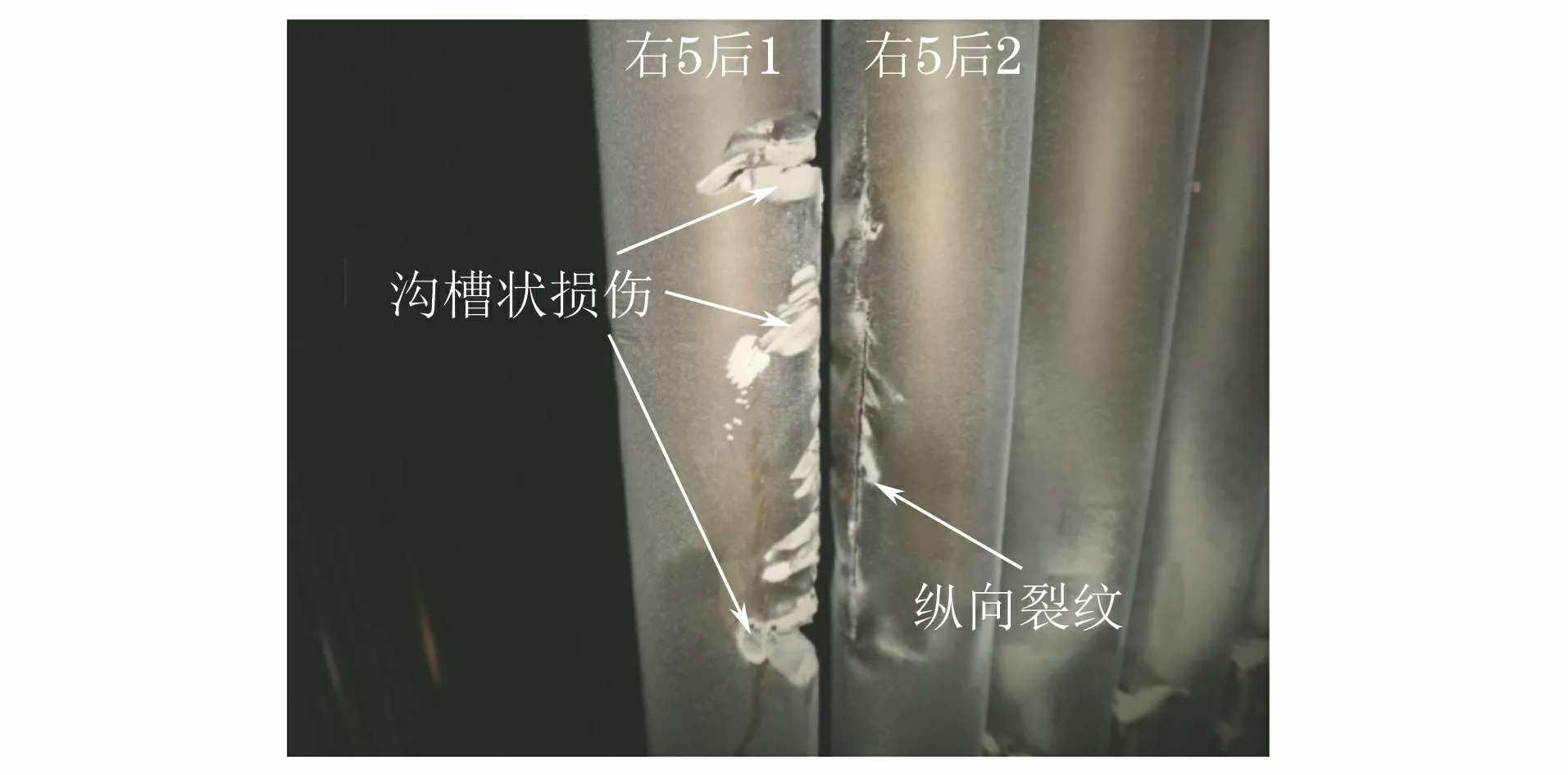

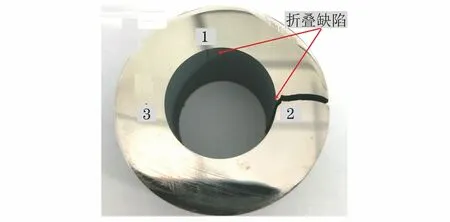

對泄漏過熱器進行觀察,可見泄漏位置為末級過熱器右數第5排后數第2根管,其宏觀形貌如圖1所示。可見泄漏管無明顯宏觀塑形變形,未發生明顯漲粗及壁厚減薄現象,開裂兩側相對齊平;泄漏蒸汽沿裂紋將同排的后數第1根管吹損,形成溝槽狀損傷。在泄漏管縱向裂紋處將管橫向切開,發現除存在縱向裂紋外,管內壁距裂紋1/4周長位置還存在一處折疊缺陷,如圖2所示。還可見裂紋起源于內壁,先沿與管壁厚度方向成45°角從折疊方向向外壁擴展約1.5 mm后,再沿壁厚方向向外壁擴展,在拐角處呈尖嘴狀,外壁的開口寬度略大于內壁的。

圖1 泄漏管宏觀形貌Fig.1 Macro morphology of leakage tube

圖2 泄漏管裂紋處橫截面宏觀形貌Fig.2 Macro morphology of cross section at crack of leakage tube

1.2 化學成分分析

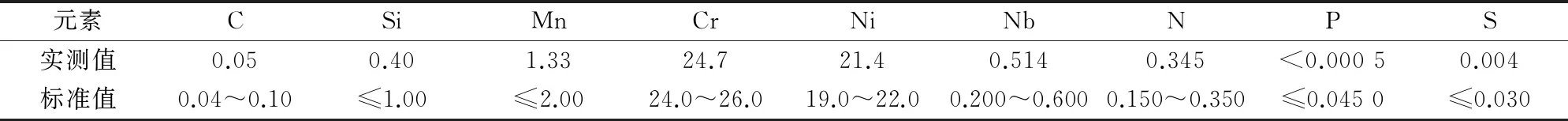

采用原子發射光譜法對泄漏管進行化學成分分析,結果如表1所示,可見泄漏管的主要合金元素含量符合ASME SA-213/SA-213M:2019SpecificationforSeamlessFerriticandAusteniticAlloy-SteelBoiler,Superheater,andHeat-ExchangerTubes對HR3C奧氏體不銹鋼化學成分的技術要求。

表1 泄漏管的化學成分(質量分數)Tab.1 Chemical compositions of leakage tube (mass fraction) %

1.3 力學性能試驗

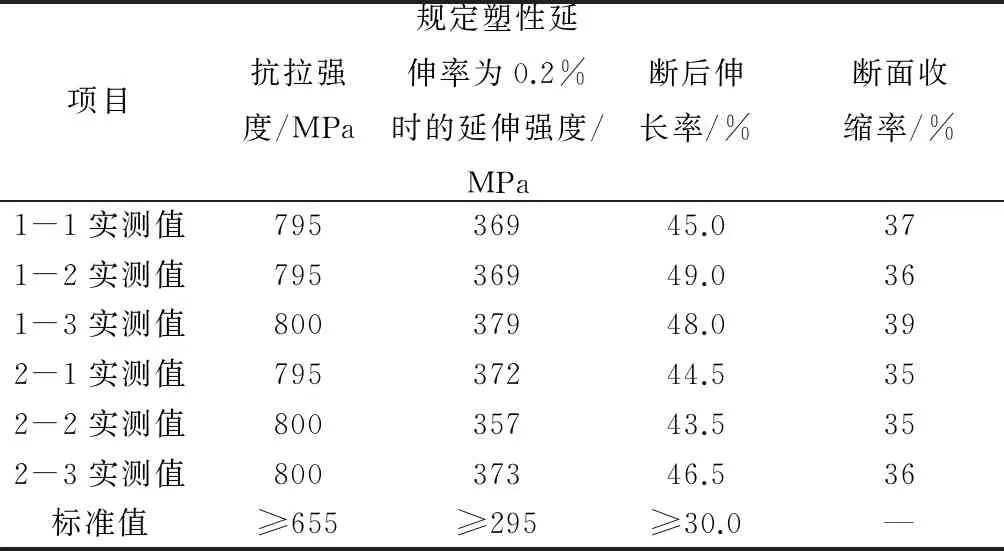

1.3.1 室溫拉伸性能

在距泄漏管開裂下方600 mm處(試樣編號為1)及開裂上方100 mm處(試樣編號為2)取3個縱向拉伸試樣進行室溫拉伸試驗,結果如表2所示。可見泄露管的拉伸性能符合ASME SA-213/SA-213M:2019對TP310HCbN不銹鋼的技術要求。

表2 泄漏管室溫拉伸試驗結果Tab.2 Tensile test results of leakage tube at room temperature

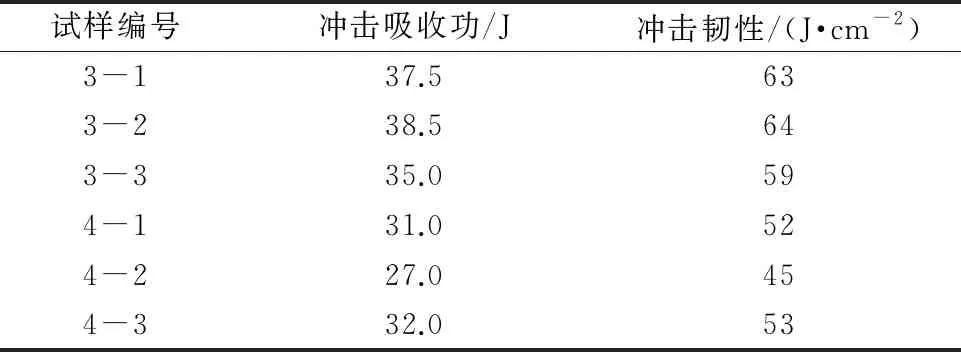

1.3.2 室溫沖擊性能

從距泄漏管開裂下方150 mm處(試樣編號為3)及開裂上方650 mm處(試樣編號為4)分別取3個10 mm×7.5 mm×55 mm縱向V型缺口沖擊試樣,進行室溫沖擊試驗,結果如表3所示。由文獻[6-9]可知,其室溫沖擊吸收功因經歷長時運行有所降低,是因為HR3C鋼在660 ℃下發生時效過程早期具有較明顯的時效脆化傾向,晶界上會有M23C6碳化物聚集,使得HR3C鋼的塑性、韌性下降,但ASME SA-213/SA-213M:2019對其沖擊性能沒有作要求。裂紋上方的室溫沖擊性能略低于裂紋下方的,這主要是因為末級過熱器發生泄漏后導致后續管段換熱不足,上側管段溫度升高,時效脆化速率增大。

表3 泄漏管室溫沖擊試驗結果Tab.3 Impact test results of leakage tube atroom temperature

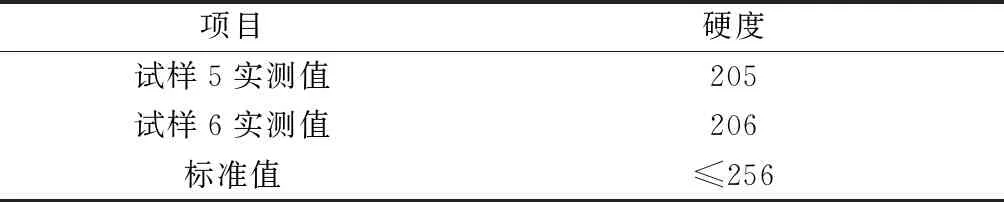

1.3.3 布氏硬度

在泄漏管開裂正下方680 mm處(試樣編號為5)及開裂正上方80 mm處(試樣編號為6)的橫截面上取點進行布氏硬度試驗,結果如表4所示,可見兩處的硬度差異很小,且均符合ASME SA-213/SA-213M:2019的技術要求。

表4 泄漏管的布氏硬度試驗結果Tab.4 Brinell hardness test results of leakage tube HBW

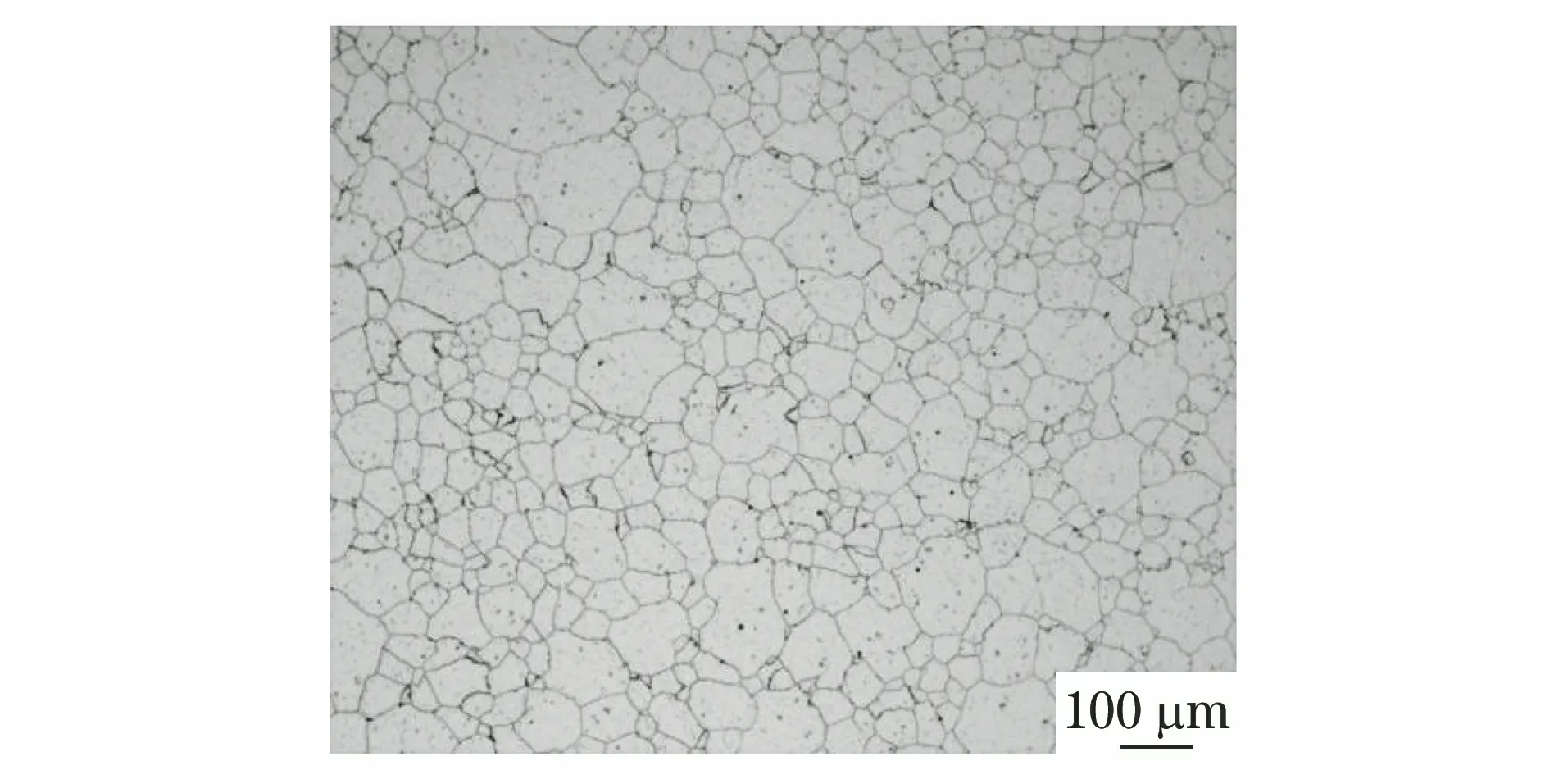

1.4 金相檢驗

1.4.1 顯微組織

對泄漏管縱向裂紋附近及裂紋對側的橫截面進行觀察,觀察位置分別為圖2中的位置2和3。裂紋對側的顯微組織形貌如圖3所示,可見顯微組織為奧氏體,組織未見異常,晶粒度級別為3.5級,滿足ASME SA-213/SA-213M:2019的技術要求。

圖3 泄漏管裂紋對側的顯微組織形貌Fig.3 Microstructure morphology of the opposite side ofcrack on leakage tube

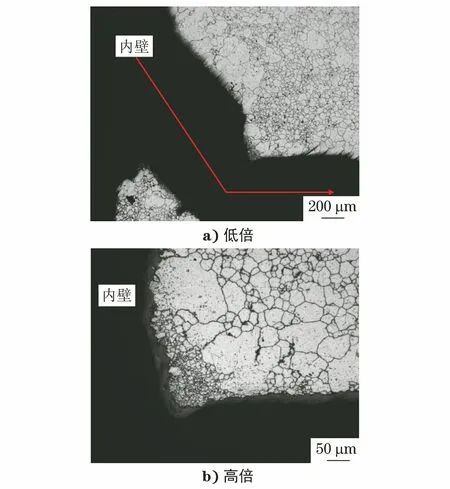

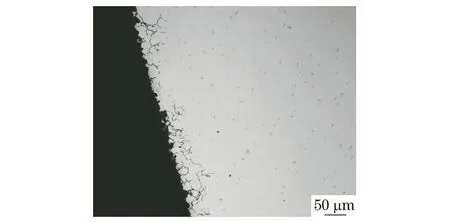

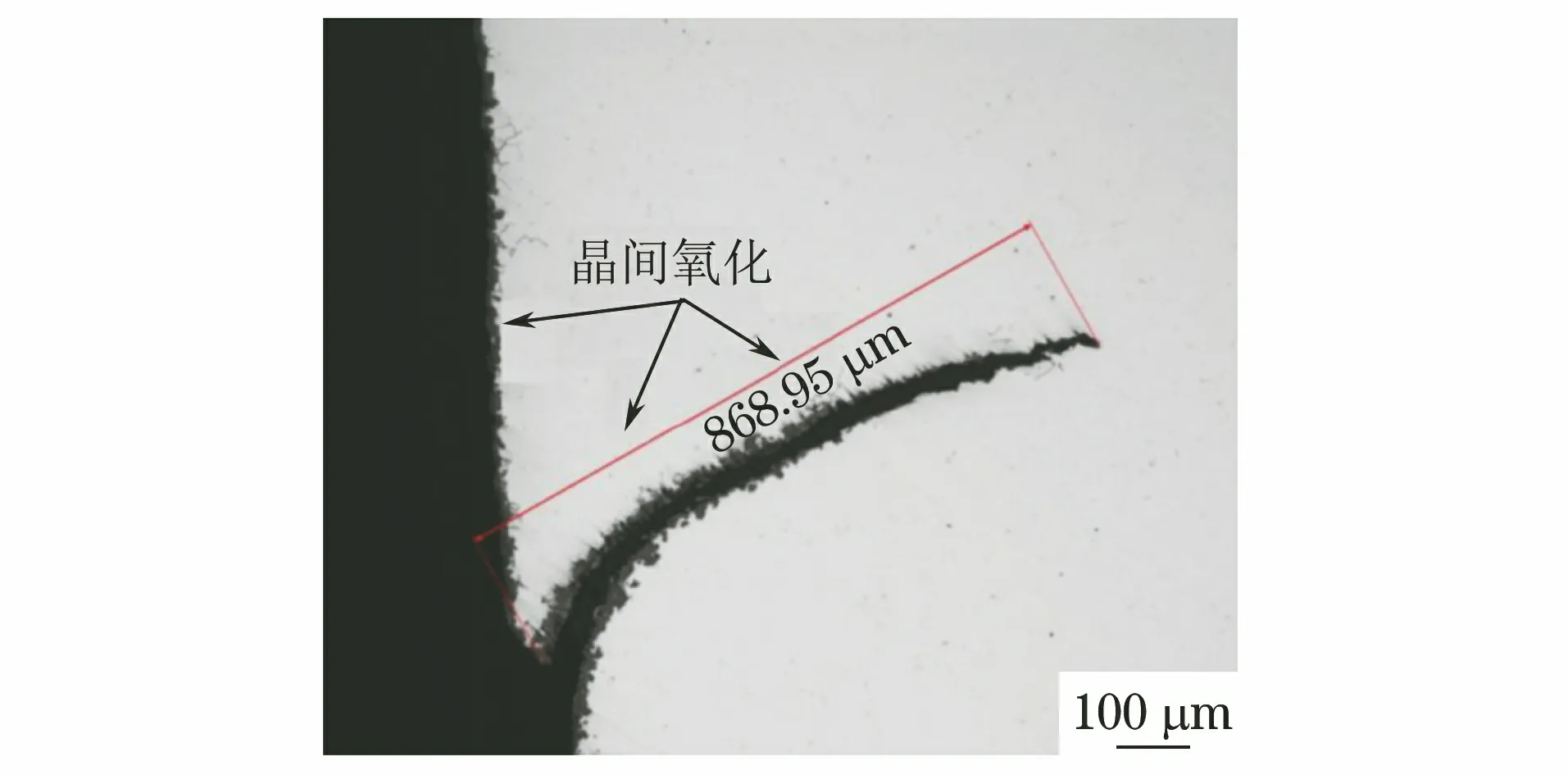

裂紋附近管內壁的顯微組織形貌如圖4所示,可見晶粒尺寸嚴重不均勻,為細小晶粒和粗大晶粒的混合。對圖2中位置2機械磨拋后繼續觀察,在裂紋附近的管內壁上發現晶間氧化,裂紋上也存在輕微晶間氧化,最深為100 μm,如圖5所示。對圖2中標記的折疊位置1磨拋后進行觀察,可見折疊深度約為0.9 mm,折疊部位附近的表面和折疊缺陷的內部均存在晶間氧化現象,如圖6所示。

圖4 裂紋附近泄漏管內壁的顯微組織形貌Fig.4 Microstructure morphology on the inner wall ofleakage tube near crack:a) at low magnification; b) at high magnification

圖5 裂紋附近泄漏管內壁的晶間氧化形貌Fig.5 Morphology of intergranular oxidation on the innerwall of leakage tube near crack

圖6 泄漏管折疊缺陷處的晶間氧化形貌Fig.6 Morphology of intergranular oxidation at thefold defect of leadage tube

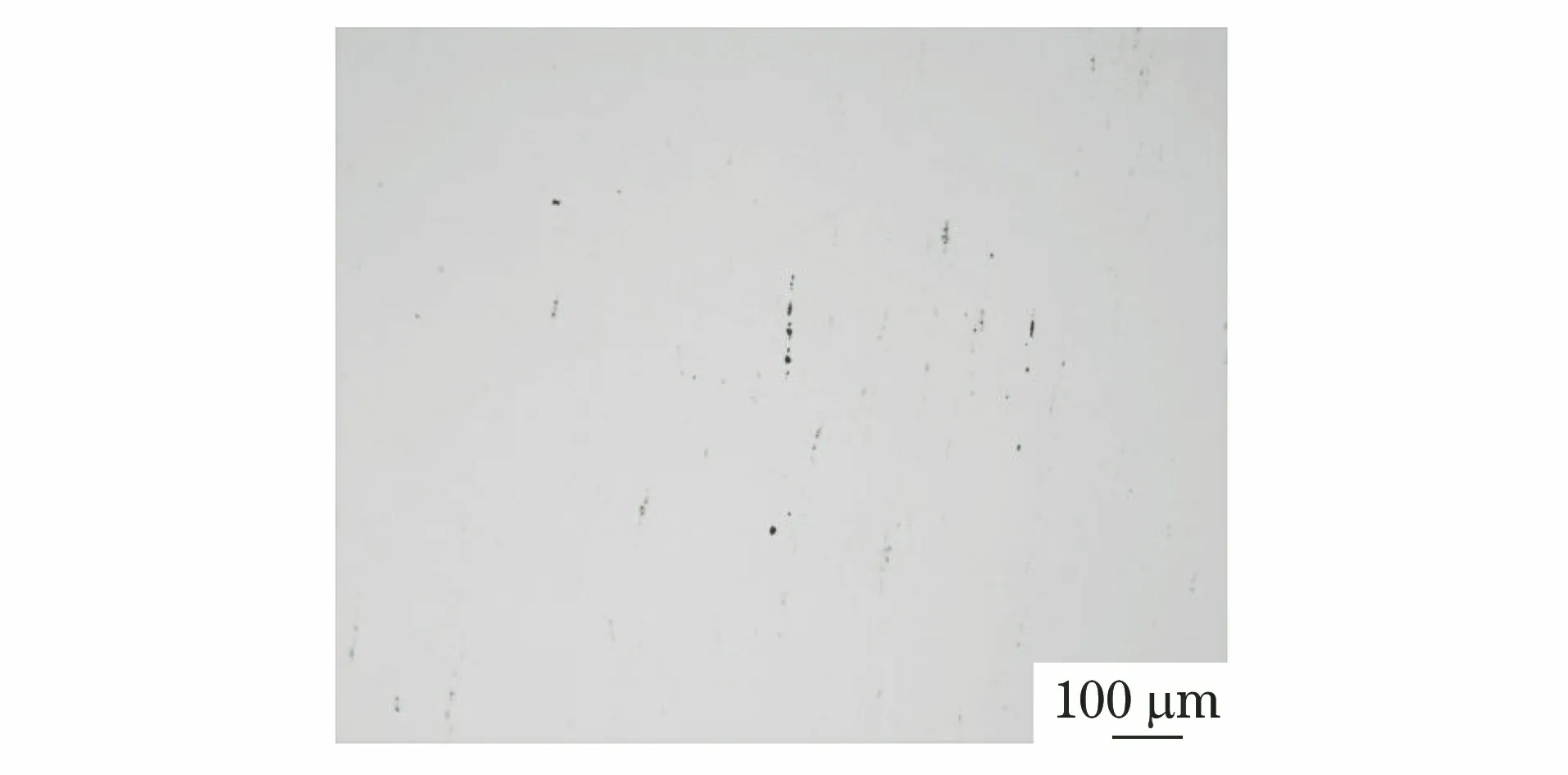

1.4.2 非金屬夾雜物

將泄漏管沿縱向切開,經機械磨拋后,采用電子顯微鏡放大100倍觀察非金屬夾雜物形貌并評級。泄漏管非金屬夾雜物評級為B1.5,滿足GB/T 5310-2017《高壓鍋爐用無縫鋼管》的要求,形貌如圖7所示。

圖7 泄漏管非金屬夾雜物形貌Fig.7 Morphology of non-metallic inclusions of leakage tube

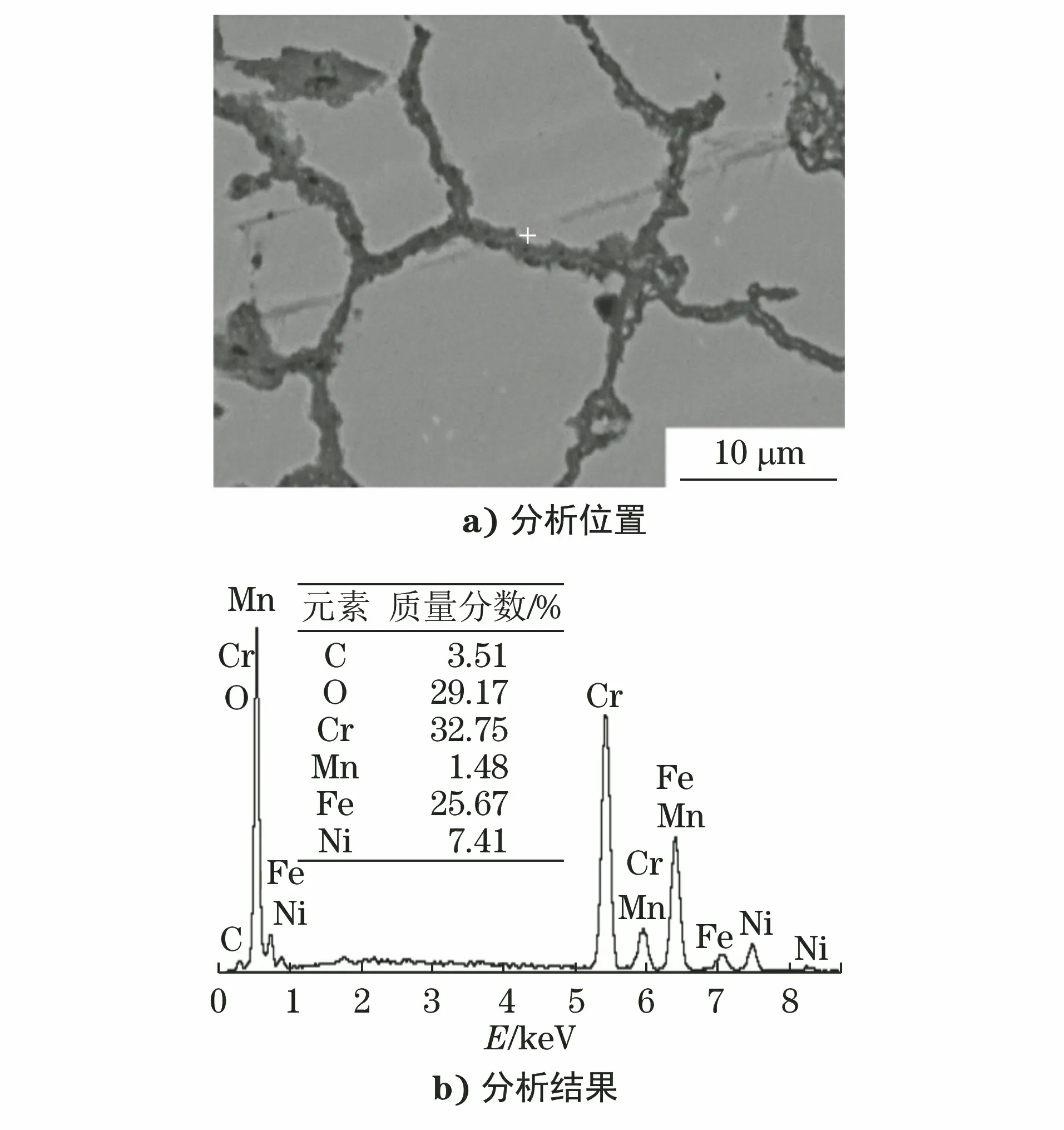

1.5 能譜分析

對裂紋附近光學顯微鏡下顏色較深的晶界進行能譜分析,結果如圖8所示。可知晶界中氧元素質量分數為29.17%,證明晶間存在氧化。

圖8 裂紋附近泄漏管內壁晶界處能譜分析位置及結果Fig.8 a) Position and b) results of energy spectrum analysisat the grain boundary on the inner wall of leakage tube near crack

2 分析與討論

通過對泄漏管宏觀觀察發現,裂紋由折疊缺陷處萌生,先沿折疊方向向外壁擴展,后在拐角處沿厚度方向開裂,泄漏管無明顯的宏觀塑形變形,開裂兩側相對齊平,符合脆性開裂特征。

化學成分分析和力學性能試驗結果表明,材料化學成分、力學性能均符合相關標準的要求。

通過金相檢驗可知,泄漏部位內壁可見折疊缺陷,內壁局部可見晶間氧化現象,最深約為100 μm。對該批次備件進行抽檢,發現部分HR3C無縫鋼管內壁和外壁均存在晶間氧化現象。

受工藝影響,高強度無縫鋼管特別是小口徑厚壁無縫鋼管,在制造中易產生晶間氧化、裂縫、內折疊等缺陷[10]。含鉻、鎳元素的合金鋼熱容量大、導熱性差,鑄造時容易形成中心疏松和晶粒粗大的柱狀晶,在斜軋穿孔過程中,鑄坯受拉應力和壓應力作用,在中心疏松或柱狀晶位置易產生晶間氧化缺陷[11]。在斜軋穿孔過程中拉應力也會對管坯的某些部位造成影響,進一步破壞了管坯心部組織的連續性,從而形成孔腔,因為孔腔內的表面很粗糙,容易被空氣氧化,在軋制時易形成內折疊缺陷。如果管坯帶有折疊或夾雜物、頂頭前壓下量過大、頂頭磨損嚴重或黏上金屬、穿孔過程中坯料中心部分的金屬承受劇烈的交變應力、穿孔時軋輥受力不均等也會造成折疊[12]。當管壁心部存在圖9a)所示局部被氧化的中心疏松、中間裂紋或夾雜物時,因無法軋合而成為裂紋源,在軋制過程中的交變應力作用下,裂紋源會持續擴展形成翹皮層,在軋輥與頂頭交錯碾軋的作用下,翹皮層被碾折并最終撕裂,此后在穿孔后的軋制工序內折延伸,最終形成內折疊缺陷[13]。

為減少制造中產生的原始缺陷,應嚴格把控無縫鋼管的制造工藝。對管坯加熱溫度、速度、時間進行合理設計和控制,可以改善管坯的組織性能,減少管坯中心的疏松、柱狀晶、裂紋等缺陷。及時檢查軋制工具表面,修磨輥道表面,進而減少晶間氧化、內折疊等缺陷[14]。

鋼管制造完成經無損檢測合格后才能出廠,本批管采用的是水浸法超聲波檢測。由于此規格鋼管的管壁厚度與外徑之比大于0.2,按照GB/T 5777-2019《無縫鋼管超聲波探傷檢驗方法》中附錄C的要求,采用管內的折射縱波檢驗外壁缺陷,利用波形轉換后的反射橫波檢驗內壁缺陷,易于造成內壁缺陷漏檢[14]。

針對該奧氏體不銹鋼的管壁較厚、管段過長,且折疊等缺陷主要出現在內壁的特點,為防止缺陷漏檢,推薦采用內窺鏡對內壁狀況進行檢查,采用陣列渦流內穿法對內壁及近內壁缺陷進行檢測。發生故障停機時,對該鍋爐的末級過熱器、末級再熱器進行內窺鏡、陣列渦流排查,對有缺陷的管段進行了更換,目前機組運行良好,該措施提高了機組運行的安全性和可靠性。

3 結論及建議

(1) 鍋爐末級過熱器管材中存在晶間氧化和原始內折疊缺陷,采用水浸法超聲波檢測未檢出,運行過程中在缺陷部位產生應力集中并萌生裂紋源,裂紋沿缺陷擴展最終造成管壁泄漏。

(2) 建議對原始管材采用內窺鏡、陣列渦流等設備加強內壁缺陷檢測;合理設計無縫鋼管的制造工藝,及時檢查軋制工具表面,修磨輥道表面,以減少晶間氧化和內折疊等缺陷。