航空機載光電設(shè)備連接盤裂紋的產(chǎn)生原因

伏克峰, 郝碧波

[凱邁(洛陽)測控有限公司, 洛陽 471009]

連接盤可以將光電設(shè)備固定在無人機的升降機構(gòu)上,起到隔離載機發(fā)動機和氣流的振動以及飛機著陸時的沖擊作用[1]。某型航空機載光電設(shè)備連接盤選用ZM5A鑄造鎂合金,其毛坯采用砂型鑄造,經(jīng)機加工成形。該型無人機起飛時采用火箭助推的方式,降落時采用傘降的方式,在落地過程中,尤其在降落到水泥等鋪裝路面時,垂直地面方向承受的加速度過載達20g(g為重力加速度)。在該無人機的研制過程中,進行沖擊摸底試驗后,發(fā)現(xiàn)連接盤的加強筋出現(xiàn)了裂紋。

為找到連接盤加強筋出現(xiàn)裂紋的原因,筆者根據(jù)裂紋情況,對開裂連接盤進行了理化檢驗與分析,針對連接盤加強筋裂紋部位進行了振動、沖擊條件下的應(yīng)力應(yīng)變測試,掌握了連接盤加強筋部位的實際受力情況,并提出了相應(yīng)的改進措施,以期為分析、解決類似問題提供參考[2-3]。

1 理化檢驗

1.1 宏觀及低倍分析

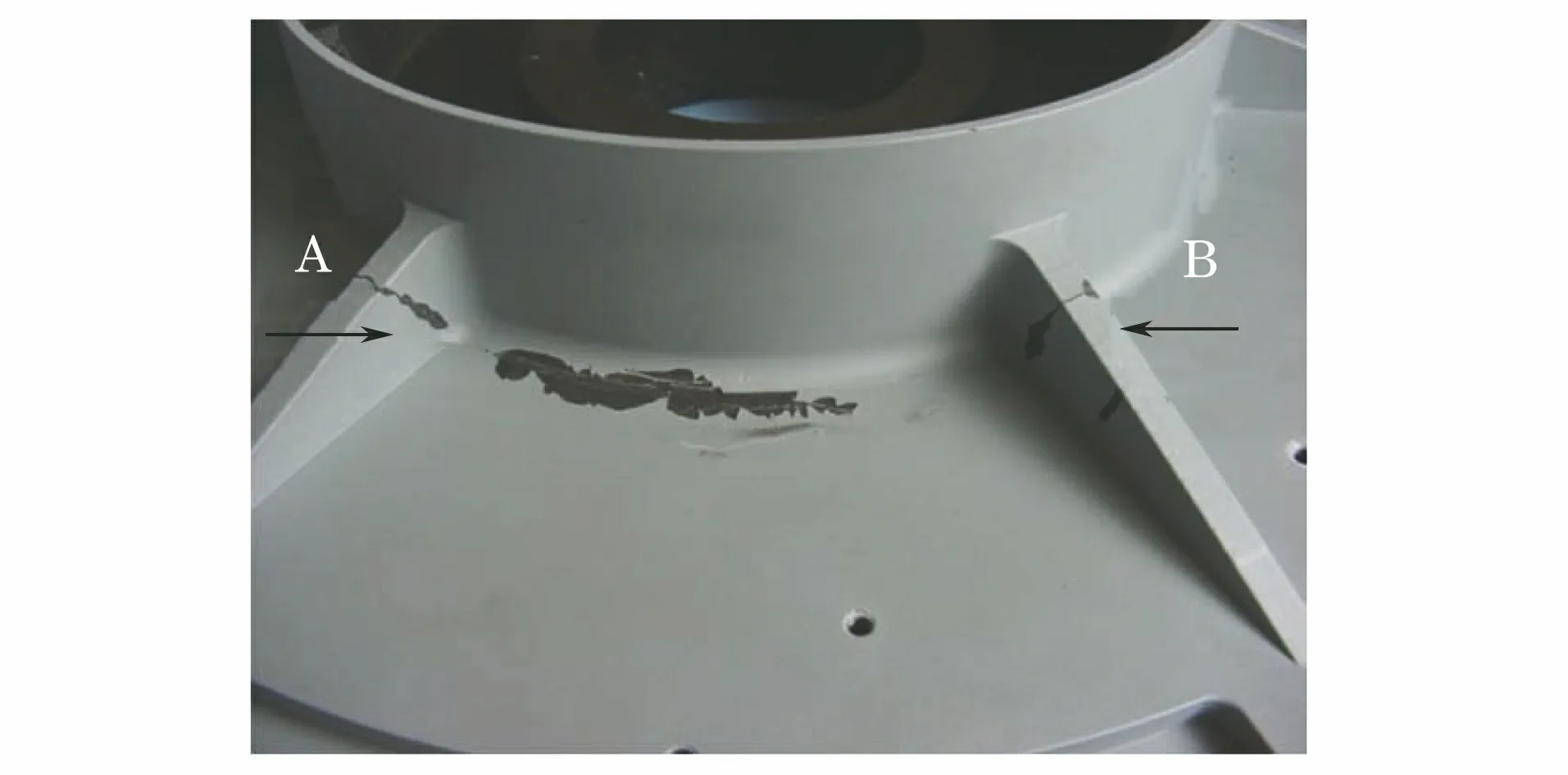

對開裂連接盤進行觀察,其宏觀形貌見圖1,可見連接盤的加強筋處出現(xiàn)了A,B兩處裂紋,其中裂紋A已從加強筋向外擴展到連接盤的底座,與裂紋B匯合,裂紋總長度為58 mm。

圖1 連接盤加強筋處裂紋宏觀形貌Fig.1 Macro morphology of crack at stiffener of connecting plate

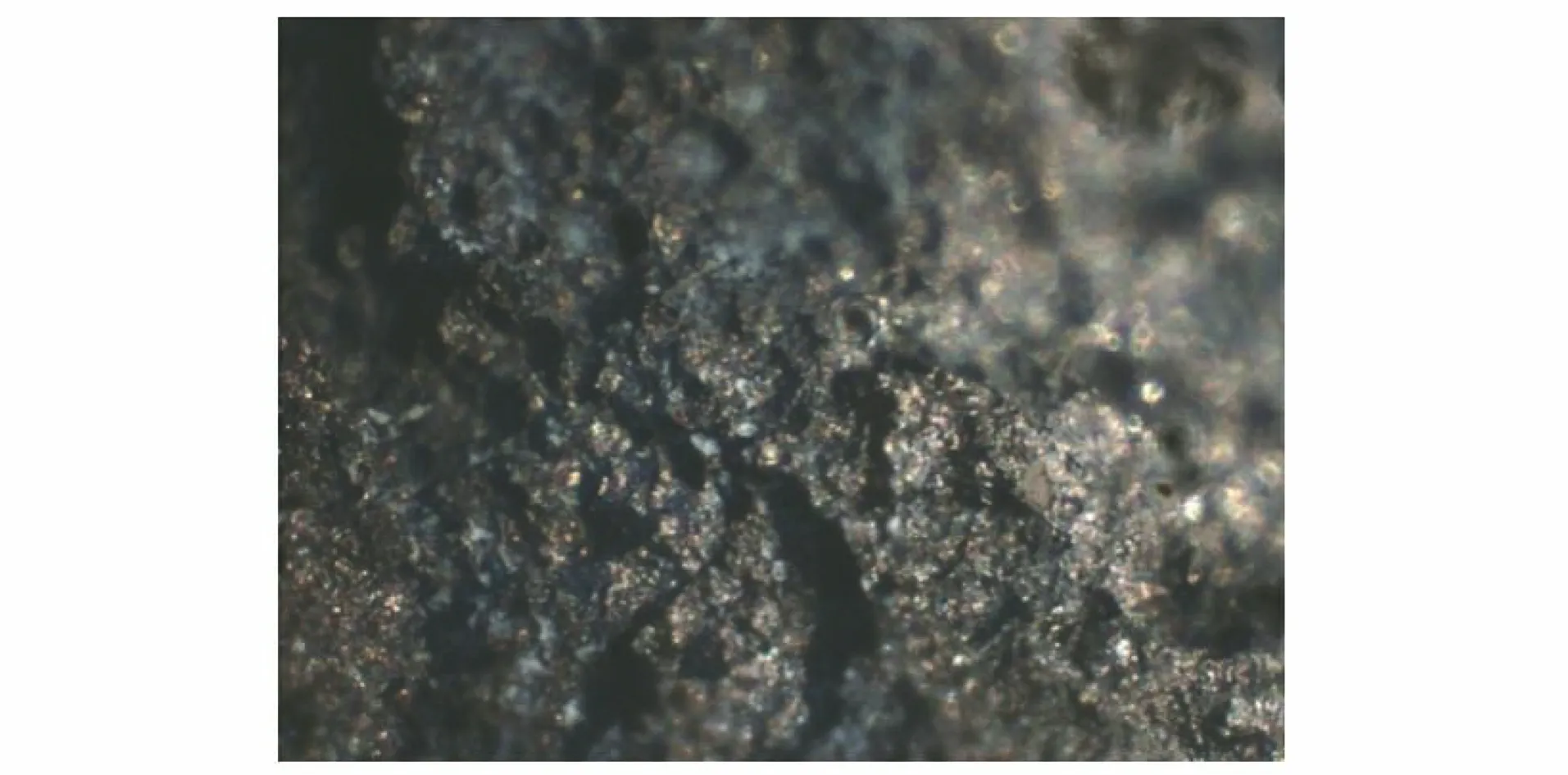

將A,B兩處裂紋機械打開,用體視顯微鏡對斷口進行觀察,可見均有灰色覆蓋物,兩斷口處均無明顯塑性變形,見圖2。斷口A中圈出位置有灰色粉末狀覆蓋物,其低倍形貌見圖3。

圖2 連接盤裂紋A,B機械打開后的斷口宏觀形貌Fig.2 Macro morphology of fracture of crack A and B ofconnecting plate after mechanical opening:a) fracture A; b) fracture B

圖3 連接盤斷口A灰色粉末覆蓋物低倍形貌Fig.3 Morphology of gray powder covering on fracture Aof connecting plate at low magnification

1.2 掃描電鏡分析

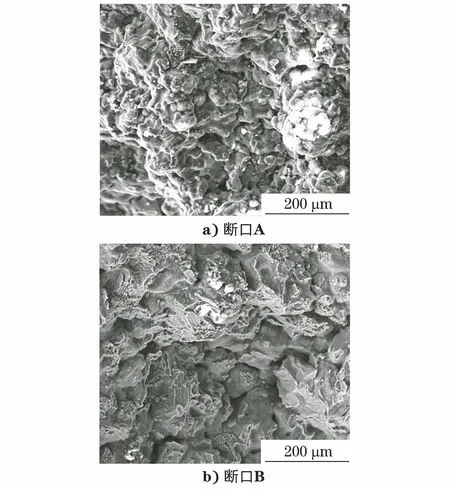

對斷口A,B進行掃描電鏡(SEM)分析,分析位置見圖2a),b)中箭頭所示,其SEM形貌見圖4。可見斷口A,B兩處均存在大量的自由結(jié)晶形貌特征,判斷為縮松缺陷。此外,兩斷口均從左上角最先開裂,擴展方向一致,且均為沿晶斷裂,粒徑為100 mm,其中斷口A無明顯塑性變形,斷口B有部分塑性變形區(qū),且斷口B出現(xiàn)了一些韌窩和解理條紋。因此判斷由于裂紋A處組織缺陷多,在同樣沖擊力作用下最先萌生裂紋,并有較長的裂紋擴展區(qū);隨著裂紋擴展,B處開始萌生裂紋,最終交匯。

圖4 連接盤斷口A,B的SEM形貌Fig.4 SEM morphology of fracture A and B of connecting plate:a) fracture A; b) fracture B

1.3 能譜分析

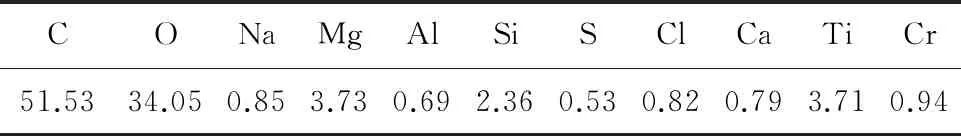

分別對斷口A,B裂紋源處、裂紋上覆蓋物(灰色物質(zhì))及零件面漆進行能譜分析,經(jīng)分析可知,斷口A,B裂紋源處及其表面覆蓋物成分基本一致,除鎂、鋁、碳、氧元素外還存在硫、硅、鈣、氯等異常元素。將異常元素與面漆的能譜分析結(jié)果(表1)進行對比分析,可判斷覆蓋物是面漆沿裂紋進入內(nèi)部形成的。

表1 連接盤面漆能譜分析結(jié)果(質(zhì)量分數(shù))Tab.1 Energy spectrum analysis results of surface paint ofconnecting plate (mass fraction) %

1.4 化學成分分析

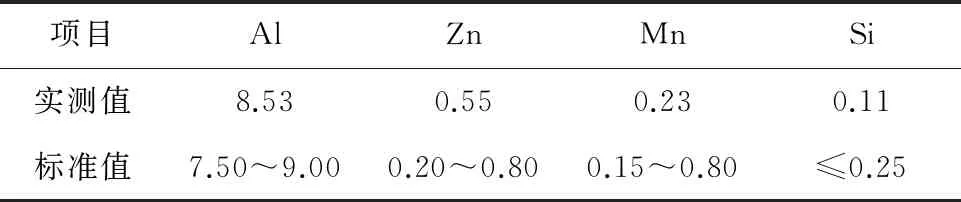

在裂紋A附近取樣進行化學成分分析,結(jié)果見表2,可見連接盤的化學成分符合HB 7780-2005《鎂合金鑄件規(guī)范》對ZM5A鑄造鎂合金的技術(shù)要求。

表2 連接盤裂紋A附近的化學成分(質(zhì)量分數(shù))Tab.2 Chemical compositions near crack A ofconnecting plate (mass fraction) %

1.5 力學性能試驗

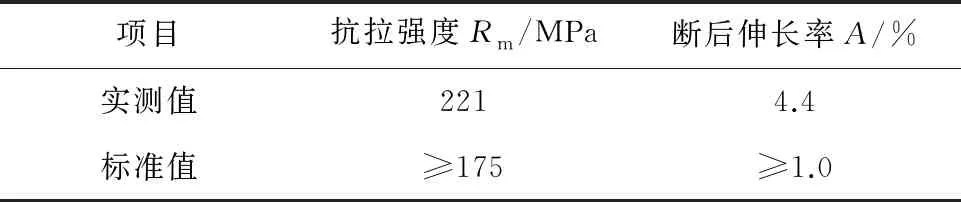

在出現(xiàn)裂紋的連接盤加強筋上取樣并進行力學性能試驗,結(jié)果見表3,可見其符合HB 7780-2005對ZM5A鑄造鎂合金力學性能的要求。

表3 連接盤力學性能試驗結(jié)果Tab.3 Test results of mechanical properties of connecting plate

1.6 金相檢驗

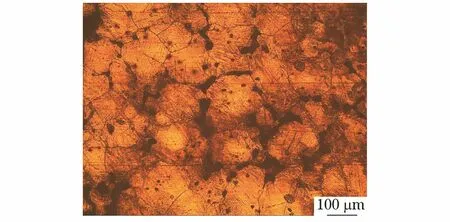

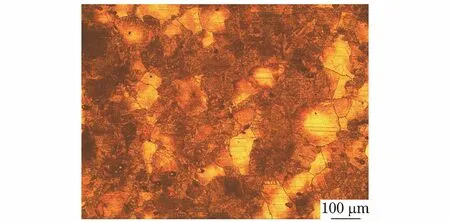

為進一步確認連接盤產(chǎn)生裂紋的原因,對出現(xiàn)裂紋的連接盤加強筋和完好件加強筋分別取樣進行金相檢驗,結(jié)果如圖5,6所示。由圖5可見開裂件組織中分布著不規(guī)則的縮松區(qū)域,導(dǎo)致零件承載能力及抗疲勞能力降低;完好件則晶粒邊界清晰,組織結(jié)構(gòu)致密。由此可判斷該裂紋產(chǎn)生的主要原因為顯微組織中存在縮松缺陷。

圖5 開裂件加強筋顯微組織形貌Fig.5 Microstructure morphology of stiffener of cracked part

圖6 完好件加強筋顯微組織形貌Fig.6 Microstructure morphology of stiffener of intact part

1.7 應(yīng)力應(yīng)變測試

為深入了解連接盤加強筋在試驗中的受力情況,確保設(shè)計的可靠性及連接盤在后續(xù)使用過程中的安全性,對連接盤在振動、沖擊條件下的實際受力情況進行應(yīng)力應(yīng)變測試。

先進行2g水平方向和5g垂直方向的振動試驗,然后進行沖擊試驗,沖擊的量級依據(jù)主機對試驗的要求選擇,垂直方向量級為20g,水平方向量級為15g,采用半正弦波,沖擊次數(shù)為3次。然后使用DH5922型動態(tài)應(yīng)力應(yīng)變測試分析系統(tǒng),采用應(yīng)變片電測法對連接盤加強筋上的受力情況進行測試,測試時將電阻應(yīng)變片粘貼在零件被測點的表面,當零件產(chǎn)生應(yīng)變時,電阻應(yīng)變計發(fā)生相應(yīng)的電阻變化,通過電阻變化計算出被測點的應(yīng)力[4]。具體試驗步驟如下。

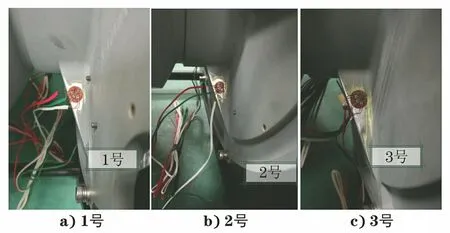

取一臺完好的同型號航空機載光電設(shè)備進行試驗(該產(chǎn)品連接盤與故障產(chǎn)品連接盤批次不同),俯視連接盤,逆時針依次對加強筋進行編號,規(guī)定連接盤上沿航向方向的加強筋為1號,其余依次為2號~6號,選擇其中的1號、2號、3號加強筋進行測試。每個連接盤加強筋處(產(chǎn)生裂紋的位置)布置一個測試點,每個測試點數(shù)據(jù)取樣速率為2 000個/s,取最大值作為每個測試點的最大應(yīng)力值,每個加強筋的測試點見圖7。

圖7 連接盤不同加強筋應(yīng)力應(yīng)變測試點示意圖Fig.7 Schematic diagram of stress strain test points ofdifferent stiffeners on connecting plate:a) number 1; b) number 2; c) number 3

試驗時首先根據(jù)航空機載光電設(shè)備的垂直振動條件,對設(shè)備進行一個周期的垂直掃頻振動試驗,根據(jù)振動響應(yīng)譜線,選擇其中5個振幅最大的諧振點(頻率分別為87,192,243,306,412 Hz)分別進行定頻振動試驗。

然后,根據(jù)航空機載光電設(shè)備的水平振動條件,對設(shè)備進行一個周期的水平掃頻振動試驗,根據(jù)振動響應(yīng)譜線,選擇其中5個振幅最大的諧振點(頻率分別為124,183,207,298,447 Hz),先進行定頻振動,再進行垂直沖擊和水平?jīng)_擊的試驗,并在垂直振動、水平振動、垂直沖擊、水平?jīng)_擊條件下分別采集測試點的應(yīng)力數(shù)據(jù),試驗結(jié)果見表4。

表4 連接盤加強筋應(yīng)力測試結(jié)果Tab.4 Stress test results of connecting plate stiffeners MPa

根據(jù)GB/T 1177-2018《鑄造鎂合金》的技術(shù)要求,ZM5A鎂合金T6狀態(tài)單鑄試樣的抗拉強度為230 MPa,屈服強度為100 MPa。由表4可知,垂直和水平振動試驗時,連接盤加強筋上受到的應(yīng)力較小,最大值為垂直方向412 Hz定頻振動時2號加強筋上的7.4 MPa,遠小于其屈服強度;連接盤加強筋受到最大應(yīng)力發(fā)生在水平正向沖擊時的1號加強筋,最大應(yīng)力為66.5 MPa,據(jù)此判斷設(shè)計余量充裕,符合安全余量的設(shè)計要求,因此可以排除連接盤設(shè)計因素。

2 分析與討論

由以上試驗可知,連接盤加強筋開裂原因為裂紋源處存在縮松缺陷,影響了鑄件的連續(xù)性,導(dǎo)致零件承載能力及抗疲勞能力降低,在試驗過程中,內(nèi)部缺陷處受力而萌生裂紋源,裂紋擴展導(dǎo)致連接盤加強筋過載開裂。

縮松是鑄件最后凝固的區(qū)域沒有得到金屬液的補縮而形成的分散和細小的孔,常出現(xiàn)在鑄件較厚截面及厚薄交接處或熱節(jié)點上。宏觀縮孔如鑄件的冒口、內(nèi)部孔洞可用超聲或X射線探傷檢查發(fā)現(xiàn);但鑄件熱節(jié)點和軸心部位在最后凝固過程中產(chǎn)生的縮松、晶粒粗大等缺陷,大部分分布在晶界或樹枝晶的枝晶間,伴隨部分氧化夾渣及呈彌散狀分布的氣體,此處合金的組織致密度低、強度低,且此類縮松無法通過超聲或X射線探傷等檢測方法觀察確認,必須從鑄件縮松部位取樣進行金相檢驗,檢測方法需破壞鑄件[5-6]。

鎂合金鑄件生產(chǎn)過程中目前主要是手工澆鑄,人為不可控因素較多,容易產(chǎn)生各種鑄造缺陷,對組織縮松類的顯微缺陷用超聲或X射線無損探傷難以檢測出來,后續(xù)使用中存在安全隱患。縮松缺陷會減少鑄件承力截面積,造成局部應(yīng)力集中,嚴重降低鑄件的力學性能,導(dǎo)致關(guān)鍵承力鑄件過早的失效破壞,產(chǎn)生嚴重的后果。目前多采用增加設(shè)計余量的方法來確保鑄件的服役安全,但該方法顯著降低了設(shè)備整體的力學性能,尤其對于ZM5A鎂合金來說,該合金凝固時屬于糊狀結(jié)晶狀態(tài),縮松傾向很大,很難通過工藝改進來避免縮松的產(chǎn)生[7-8]。從安全性、可靠性方面考慮,使用變形合金機加工的方法來替代鑄造可較好地避免這一問題。變形鎂合金類的軋制板材、擠壓板材、鍛件等通過大加工率的變形和再結(jié)晶退火,可以使金屬變形和再結(jié)晶,使原來的粗大晶粒變?yōu)榫Я]^小且大小均勻的再結(jié)晶組織,使材料內(nèi)原有的偏析、縮松、氣孔和夾渣等被壓實和焊合,其顯微組織會變得更加致密,從而提高金屬的力學性能[9];通過機加工的方法制造所需零件的形狀,可以完全替代鑄件。隨著數(shù)控加工水平的不斷提高,變形鎂(鋁)合金機加工件替代鎂(鋁)鑄件會成為一種發(fā)展趨勢。

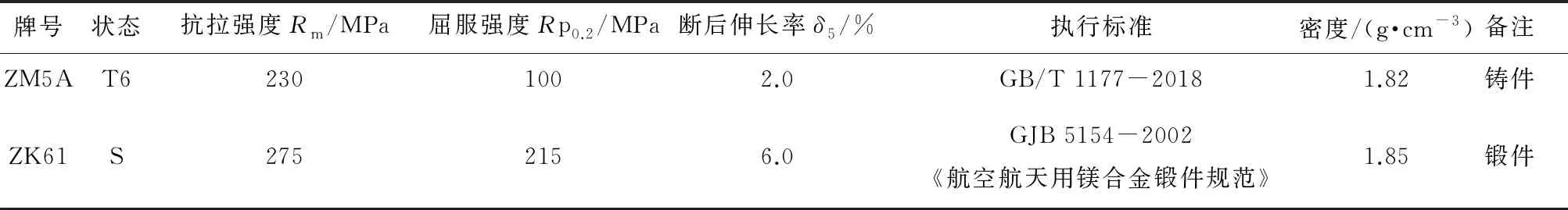

由表5 ZK61變形鎂合金和ZM5A鑄造鎂合金力學性能的對比分析可知,(1)ZK61變形鎂合金的力學性能較ZM5A鑄造鎂合金有較大的提升,其抗拉強度和屈服強度明顯提高;(2)兩材料密度相近,對產(chǎn)品的整體質(zhì)量基本不會有影響;(3)從經(jīng)濟性方面考慮,連接盤零件鑄件毛坯現(xiàn)采用砂型鑄造,各個面均有加工余量,如果工藝更改為板(棒)料加工,不存在較大的加工工藝變動,僅是材料去除率增加和加工工時增大帶來加工費的增加,而零件加工費的提高可通過原材料費用的降低來抵消(航空機載光電產(chǎn)品的生產(chǎn)模式具有小批量、多品種特性,鑄造生產(chǎn)成本較高)。

表5 ZK61變形鎂合金與ZM5A鑄造鎂合金的力學性能Tab.5 Mechanical properties of ZK61 wrought magnesium alloy and ZM5A cast magnesium alloy

根據(jù)以上分析,提出對連接盤制造工藝進行更改,采用變形鎂合金替代鑄造鎂合金,優(yōu)化后的連接盤零件采用ZK61變形鎂合金加工,對產(chǎn)品進行了出廠前的振動和沖擊試驗,并經(jīng)多架次飛行驗證,結(jié)果表明其可靠性良好。

3 結(jié)論

連接盤手工鑄造工藝不可控因素較多,導(dǎo)致在連接盤加強筋內(nèi)部產(chǎn)生大量縮松缺陷,影響鑄件的連續(xù)性,使得零件的承載能力及抗疲勞能力降低,試驗時受到力的作用后在內(nèi)部缺陷處萌生裂紋源,裂紋擴展最終導(dǎo)致連接盤加強筋開裂。

建議采用變形鎂(鋁)合金機加工替代鎂(鋁)合金鑄件,經(jīng)驗證其產(chǎn)品可靠性良好,生產(chǎn)成本也符合要求。