汽油發動機缸套頻繁開裂的原因

薛喜才

(上海汽車集團股份有限公司乘用車公司, 上海 201800)

缸套是汽油發動機的關鍵零件,其與缸墊、缸蓋、活塞形成發動機密閉的燃燒空間,通過活塞和連桿輸出能量;缸套外為冷卻液,可將發動機多余的熱量帶走,保證發動機在設計溫度范圍內工作。缸套工作時除承受燃氣產生的沖擊力、熱應力和機械應力外,還受到燃氣腐蝕和機械磨損等,其工作條件比較惡劣[1-5]。因此,缸套的質量是發動機安全、穩定運行的重要保證,直接影響發動機的質量[6]。

某型汽油發動機出現多起缸套開裂現象,車輛行駛里程從幾十公里到幾百公里不等,基本為短里程失效。經檢查發現,裂紋集中出現在缸套頂部即缸套與缸墊、缸蓋的壓裝面,且裂紋沿缸套縱向擴展。該發動機缸套材料為GZ250灰鑄鐵,其工藝流程為:原材料入庫→離心鑄造→噴丸→切斷→毛坯入庫→內、外圓粗車→精車→珩磨→檢查→包裝成品入庫→發貨。為查明發動機缸套的開裂原因,筆者對其進行了一系列理化檢驗與分析。

1 理化檢驗

1.1 宏觀觀察

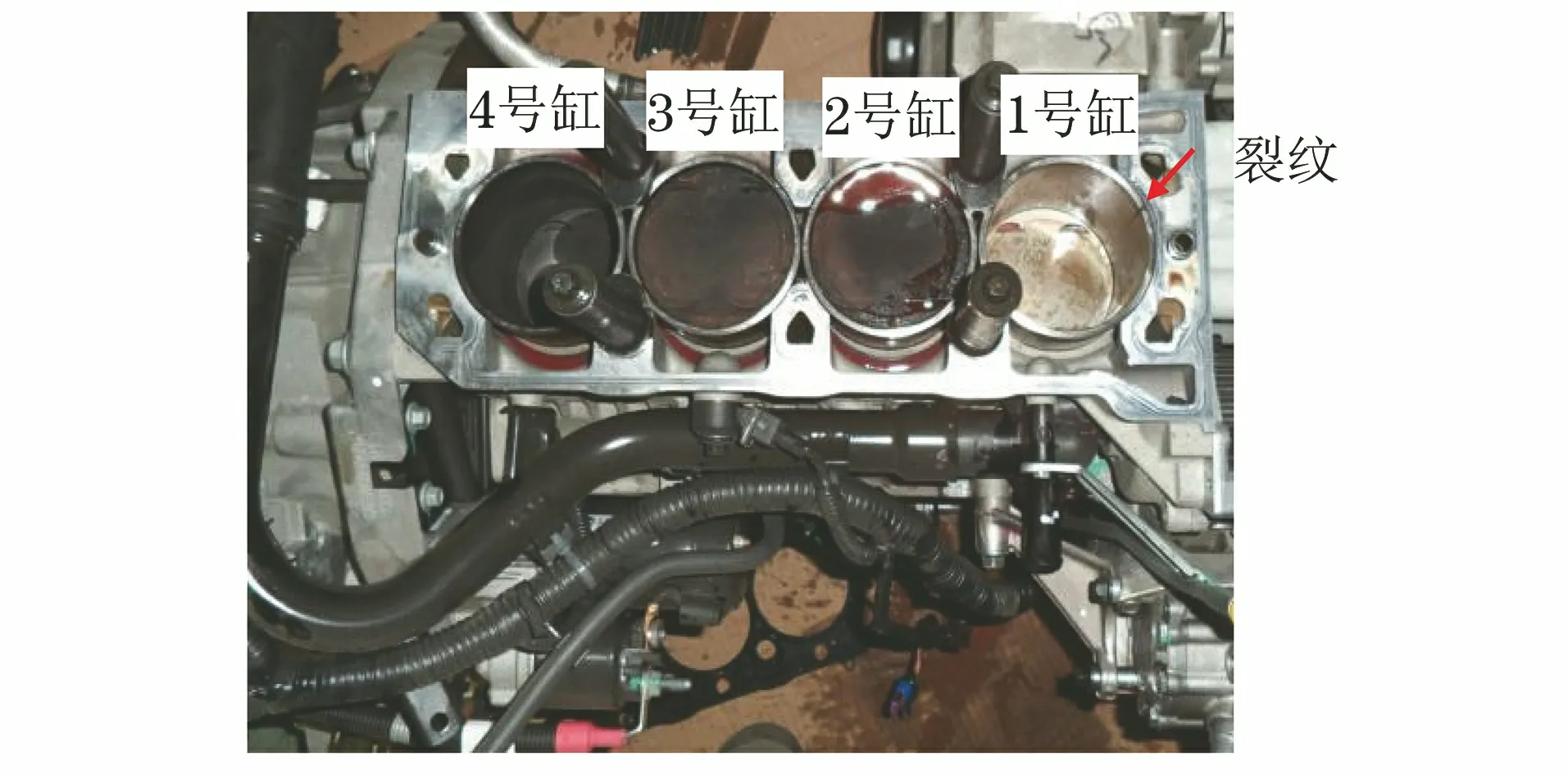

失效發動機宏觀形貌如圖1所示。其中1號缸套發生開裂,裂紋位于該缸套的頂部。缸套開裂后,外面的冷卻液流入燃燒室,活塞工作面受到冷卻液洗刷,顏色泛白;2~4號缸套未發現開裂,活塞工作面積碳量正常。使用間隔為0.05 mm的塞規對1號缸套的凸出量進行測量,結果符合企業技術文件的要求(缸套凸出量允許范圍為0.035~0.090 mm),可以排除缸套凸出量異常引起壓缸而導致缸套開裂的可能性。

圖1 失效發動機宏觀形貌Fig.1 Macro morphology of failed engine

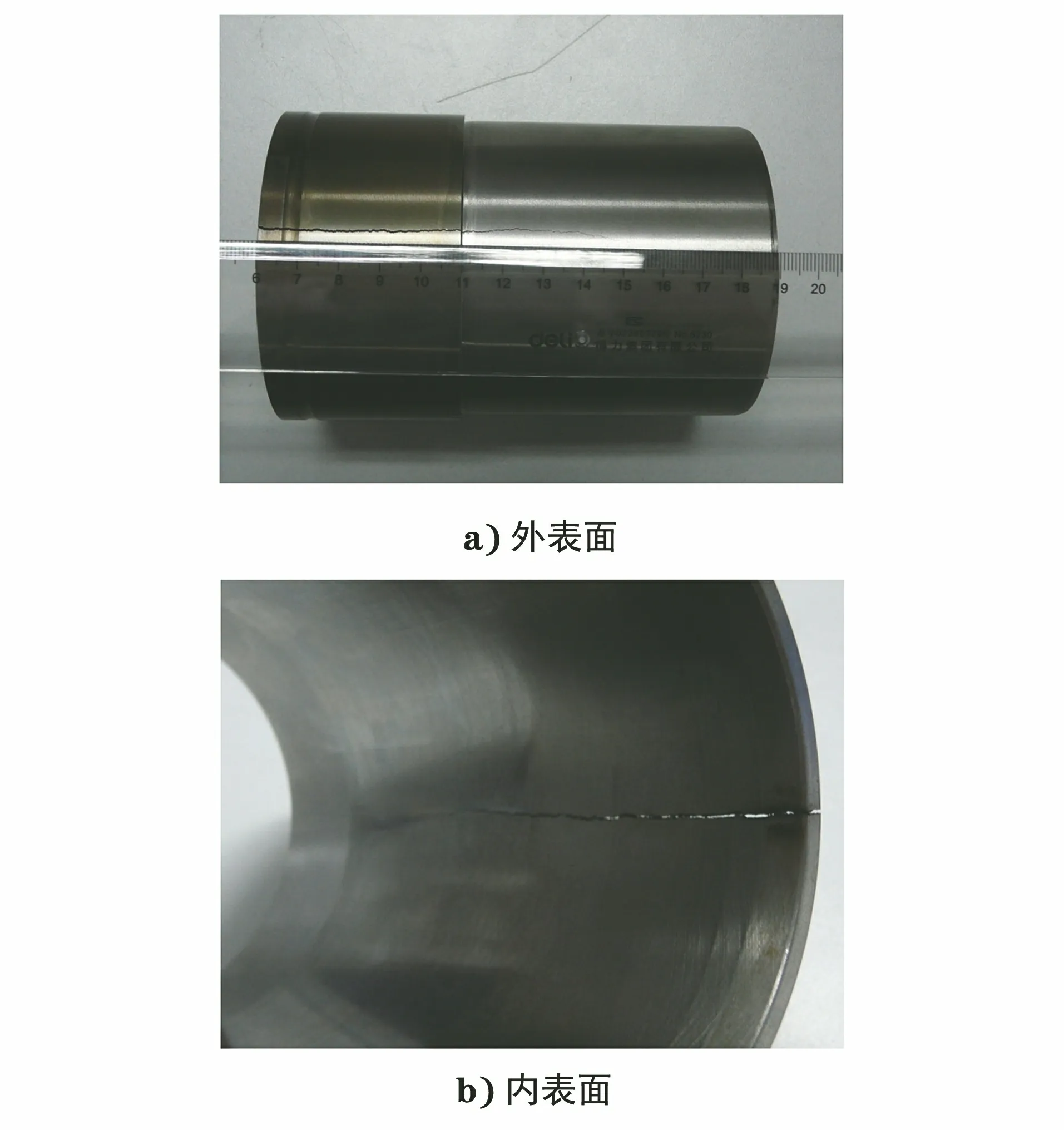

將開裂的缸套取出來進行觀察,其宏觀形貌如圖2所示。可見裂紋筆直,垂直于缸套頂部邊緣,長度約為92 mm。裂紋起源于缸套頂部,向下擴展至中部。缸套頂部開裂處無明顯的壓傷、刀痕、劃痕等;缸套內部未發現拉缸、敲缸及磨損等異常。

圖2 開裂缸套裂紋處內、外表面宏觀形貌Fig.2 Macro morphology of inner and outer surface atcrack of cracked cylinder liner:a) outer surface; b) inner surface

對發動機缸蓋及缸墊進行觀察,其宏觀形貌如圖3所示。未發現由于高溫燃燒或冷卻水缺少等因素引起的發動機過熱現象。進一步觀察與開裂缸套匹配的缸墊,發現對應部位表面油漆局部有少許剝落,表面無擦傷和壓痕。

圖3 發動機缸蓋及缸墊宏觀形貌Fig.3 Macro morphology of engine a) cylinder headand b) cylinder liner gasket

1.2 斷口分析

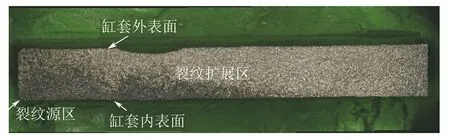

沿著開裂缸套的裂紋將斷口打開,使用VHX-2000E型體視顯微鏡觀察斷口,其宏觀形貌如圖4所示。可見斷口較平坦,呈脆性斷裂特征,缸套頂部棱角處內表面顏色最深,說明該區開裂后受到燃氣侵蝕較早,為最先開裂區域即裂紋源區,其他區域為裂紋擴展區。

圖4 開裂缸套斷口宏觀形貌Fig.4 Macro morphology of fracture of cracked cylinder liner

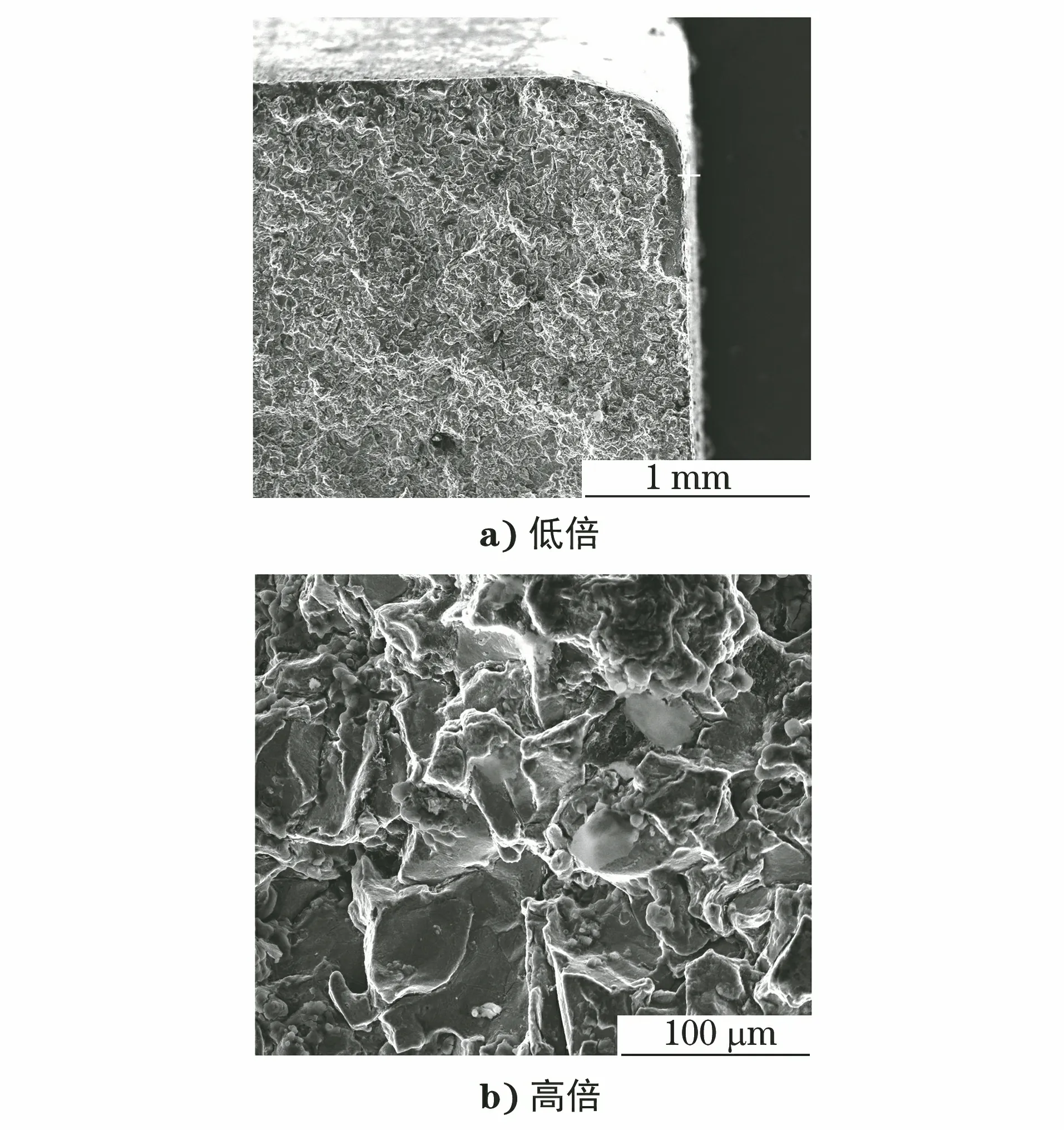

使用EVO MA 25型掃描電鏡(SEM)對斷口裂紋源區進行觀察,其SEM形貌如圖5所示。裂紋源區未發現氣孔、疏松及夾雜等冶金缺陷,如圖5a)所示。裂紋源區為石墨片+準解理特征,此為過載斷裂特征,說明開裂缸套為一次性過載斷裂;同時斷口由于受到燃氣侵蝕,局部表面有氧化物或積碳,如圖5b)所示。

圖5 開裂缸套斷口裂紋源區SEM形貌Fig.5 SEM morphology of crack source area on fracture ofcracked cylinder liner:a) at low magnification; b) at high magnification

1.3 金相檢驗

沿著裂紋源區縱向取樣,將試樣打磨、拋光后使用體積分數為3%的硝酸酒精溶液浸蝕,使用Axio Imager A2m型光學顯微鏡對浸蝕前及浸蝕后的試樣進行觀察,其顯微組織形貌如圖6所示。裂紋起源區的石墨形態以A型(片狀)和C型(塊狀)為主,其中A型石墨的面積分數大于70%,根據GB/T 7216-2009《灰鑄鐵金相檢驗》的技術要求對石墨片進行評級,結果為5~6級,其形態、大小正常,如圖6a)所示。缸套的顯微組織為珠光體+游離鐵素體+磷共晶(磷共晶面積分數不大于1%),顯微組織正常,如圖6b)所示。

1.4 化學成分分析

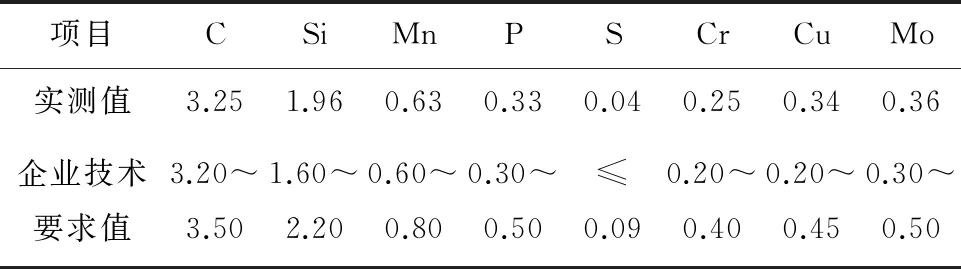

對開裂缸套進行化學成分分析,結果如表1所示,可見其化學成分符合企業技術文件的要求。

表1 開裂缸套的化學成分(質量分數)Tab.1 Chemical compositions of cracked cylinderliner (mass fraction) %

1.5 硬度測試

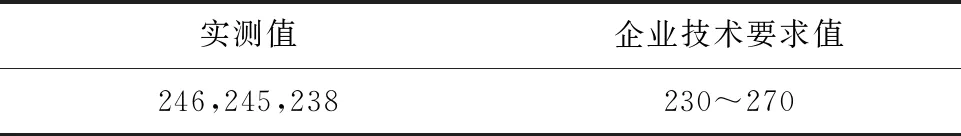

使用RB2000型硬度計對開裂缸套進行布氏硬度測試,結果如表2所示,可見其硬度符合企業技術文件的要求。

表2 開裂缸套的硬度測試結果Tab.2 Hardness test results of cracked cylinder liner HB

2 分析與討論

通過斷口SEM分析可見,裂紋起源區未發現氣孔、疏松等冶金缺陷;金相檢驗結果表明,斷口石墨形態、大小及珠光體含量均是正常的;化學成分分析結果表明,開裂缸套的化學成分符合產品的技術要求;硬度測試結果顯示開裂缸套的硬度符合技術文件的要求,以上檢驗結果說明該缸套的材料正常。斷口未見疲勞斷裂特征,其形貌與過載斷裂形貌相似,由此可以確定缸套是由于載荷較大而發生的快速過載斷裂。該缸套在出廠前的檢查過程包括:尺寸→外觀→探傷→清洗→氣密性→復檢,可見對零件的檢查過程是比較嚴格的,存在原始裂紋的可能性較小;同時該發動機在車輛行駛683 km后才發現缸套開裂,之前行駛過程中未發現異常,說明裂紋是在使用過程中產生的。缸套在工作過程中承受載荷較大的部位是缸套凸肩部位,而在裂紋起源區受到的力較小,因此判斷工作應力并不是造成該缸套開裂的主要原因。

對開裂缸套的宏觀觀察未發現磕碰、壓傷等痕跡;汽缸缸墊裝配正常,開裂部位未發現異常的裝配痕跡,可以排除由于缸套上端面凸出機體而被壓傷的可能。活塞工作面和缸蓋進、排氣側積碳量正常,未發現高溫燃燒的痕跡,可以排除發動機異常燃燒或冷卻液不足導致熱應力異常的可能性。

檢查缸套生產過程發現,缸套在離心鑄造時,由于各部位厚度不均勻及冷卻速率較快且不均勻等會導致鑄件凝固收縮時不均衡,產生較大的殘余應力;同時,缸套毛坯件在后續的機加工包括噴丸、粗車、精車及珩磨等過程中,表層金屬由于塑性變形會產生機械應力和熱應力[7],如果沒有進行相應的去應力處理,在缸套中會存在殘余應力。此外,還發現所有過程包括鑄造、磨拋之后均沒有進行去應力退火,因此判斷缸套中殘余應力較大而引起開裂的可能性較大。

為了驗證此前的分析,按照CB/T 3395-2013《殘余應力測試方法 鉆孔應變釋放法》的技術要求,在缸套頂部粘上1.5 mm的應變花,然后在應變花中心鉆孔釋放殘余應力,再通過ASMB2-32型應變采集器測量應變,最后計算出綜合應力值。缸套頂部開裂后殘余應力已經釋放,因此需要測量新零件的綜合殘余應力,結果表明新零件綜合殘余應力值為109.4~117.5 MPa,其殘余應力值相對較高。為降低缸套內部殘余應力,可以在鑄件生產時增加退火工藝,通過加熱和冷卻來調整金屬的內部顯微組織的均勻性,從而釋放零件的殘余應力;同時退火后零件的抗拉強度和吸收功會提高,其綜合力學性能也會提高[8]。還可以優化現有的加工工藝,如減少機械加工進刀量、改變刀具前傾角及改善冷卻液的冷卻效果[9]。采用優化后工藝生產的缸套其殘余應力降低至70 MPa,開裂的現象明顯減少。

3 結論及建議

發動機缸套在使用過程中發生過載開裂,原因是在缸套離心鑄造過程中,鑄件壁厚和冷卻速率不均勻,導致各部位收縮量不均衡、相互阻礙收縮,產生較大的殘余應力;同時,毛坯件機械加工過程中,表層金屬由于塑性變形產生了機械應力和熱應力,最終在工作載荷的作用下缸套開裂失效。

通過對現有生產工藝進行優化,如增加去應力退火和改善機械加工工藝,來降低鑄件的殘余應力,明顯地減少了缸套的開裂現象。