淬火熱處理溫度對熱成形鋼鋁-硅涂層的影響

姜進京, 周 林, 鄧宗吉

(1.上海汽車集團股份有限公司 商用車技術中心, 上海 200438;2.馬鞍山鋼鐵股份有限公司 技術中心, 馬鞍山 243000)

隨著汽車輕量化的發展和安全標準要求的逐年提高,熱成形鋼由于具有強度高、密度低、無回彈等特點,在汽車車身安全件(如A,B柱和防撞梁等)的用量越來越大,擁有廣闊的市場前景。通過使用高強度鋼板可減薄許多汽車零部件和結構件的厚度,減輕汽車質量,進而改善環境問題[1-2]。

在熱沖壓成形過程中,熱成形鋼在850~950 ℃的爐內奧氏體化3~10 min,然后迅速轉移到模具中同時進行成形和淬火處理,最終獲得拉伸強度大于1 500 MPa、顯微組織全為馬氏體的結構件[3]。然而,無涂層熱沖壓硼鋼在加熱轉移過程中,表層易發生氧化脫碳,影響熱沖壓件的強度和模具壽命[4]。鋁-硅涂層是常用的熱成形鋼涂層,這種涂層不僅耐高溫,還具有優良的耐腐蝕性能和抗高溫氧化性能,可以防止鋼板表面氧化和脫碳[5]。由于帶涂層熱成形鋼解決了氧化和脫碳的問題,因而得到了廣泛的應用,目前應用最廣泛的是鋁-硅涂層(涂層中硅元素的質量分數為10%)。另外,鋁-硅涂層熱成形鋼熱沖壓成形后表面即使不經過磷化處理也具有優良的涂裝性能和優異的點焊性能。

鋁-硅涂層熱成形鋼涂層中的裂紋及涂層厚度是影響鋁-硅涂層熱成形鋼使用性能的關鍵因素。鋁-硅涂層中的鋁、硅元素和鋼基體中的鐵元素在高溫下會相互擴散而發生相變,由于涂層中金屬間相與鋼基體的熱膨脹系數不一致,會導致涂層中出現裂紋[6-9]。目前,對于熱沖壓成形過程中加熱參數對鋁-硅涂層熱成形鋼涂層的相結構及力學性能的影響已有學者做了大量的研究和報道,但很少有學者研究熱沖壓的加熱工藝對不同厚度涂層的鋁-硅涂層熱成形鋼的影響[8],為此,筆者選取了3種不同涂層厚度的鋁-硅涂層熱成形鋼,研究了其在熱沖壓成形過程中不同淬火熱處理溫度下涂層相結構的演變和涂層厚度的變化規律。

1 試樣制備與試驗方法

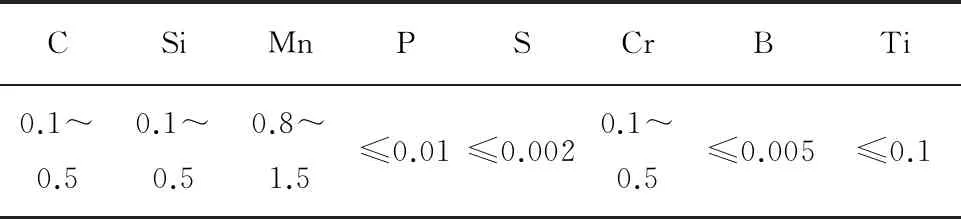

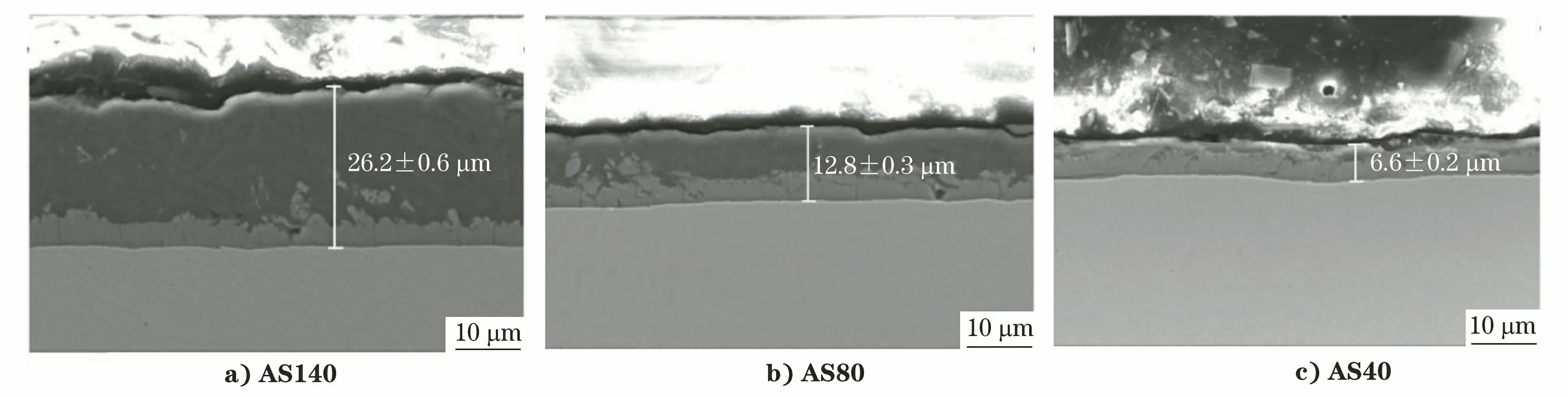

試驗采用某鋼廠生產的AS140,AS80,AS40 3種不同涂層厚度的鋁-硅涂層熱成形鋼,其化學成分如表1所示。鋼板厚度均為1.4 mm,采用線切割加工成尺寸為4 mm×10 mm×1.4 mm的試樣,初始涂層截面形貌如圖1所示,選取多個位置測量涂層厚度,結果分別為(26.2±0.6),(12.8±0.3),(6.6±0.2 μm)。 對初始涂層進行能譜分析(EDS),可知試樣表層由基體到涂層方向AS140相結構順序為Al7Fe2Si(τ5)、純鋁和Al-Si二元共晶,AS80相結構順序為Al7Fe2Si(τ5)、純鋁和Al+Si二元共晶,AS40相結構順序為Al7Fe2Si(τ5)和純鋁。

表1 鋁-硅涂層熱成形鋼的化學成分 (質量分數)Tab.1 Chemical compositions of Al-Si coating hotstamped steel (mass fraction) %

圖1 不同厚度鋁-硅涂層熱成形鋼初始涂層截面形貌Fig.1 Cross section morphology of initial coating on hot stamped steel with different thicknesses Al-Si coating

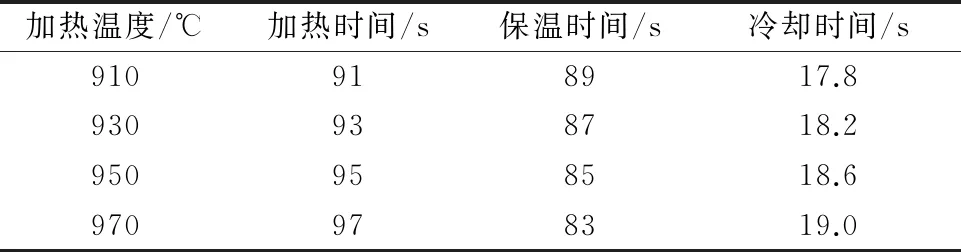

采用DIL805A/D型淬火膨脹儀(加熱方式為感應加熱),在奧氏體化時間為180 s條件下對試樣進行不同溫度的淬火熱處理(溫度分別為910,930,950,970 ℃),將3種不同涂層厚度的熱成形鋼板以10 ℃·s-1的速率加熱至試驗溫度并保溫,使之完全奧氏體化,然后以50 ℃·s-1的速率冷卻至室溫,熱處理工藝參數如表2所示。

表2 鋁-硅涂層熱成形鋼的淬火熱處理工藝參數Tab.2 Quenching heat treatment process parameters of hotstamped steel with Al-Si coating

2 結果與討論

2.1 淬火熱處理溫度對涂層相結構的影響

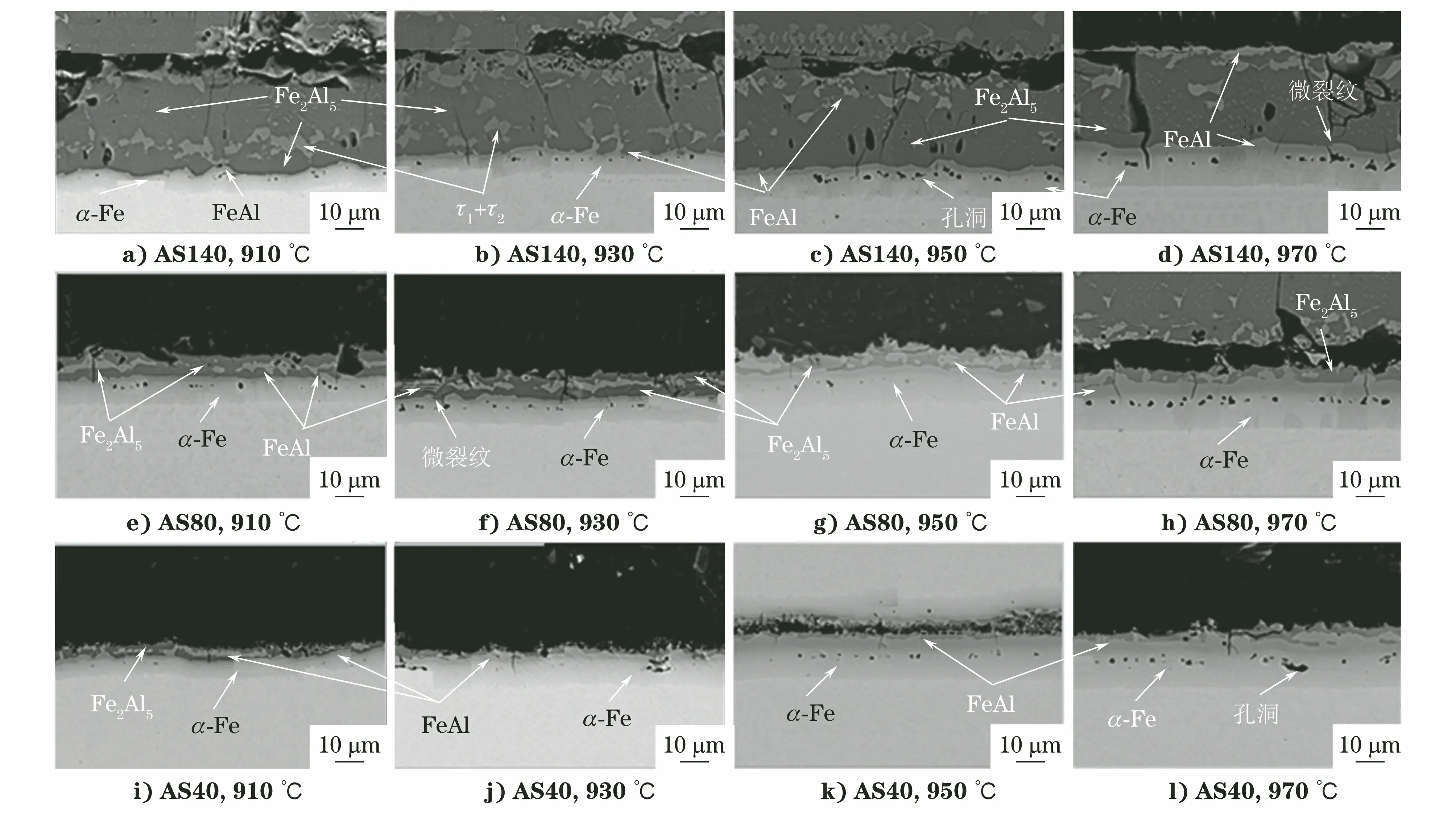

在奧氏體化時間為180 s下進行不同溫度的淬火熱處理后,帶有不同厚度鋁-硅涂層的熱成形鋼其涂層的截面形貌如圖2所示。為判斷涂層中的相,對不同淬火工藝處理的涂層中金屬間化合物進行能譜分析(EDS),結果如表3所示。

表3 鋁-硅涂層熱成形鋼涂層中不同金屬間化合物的EDS分析結果(質量分數)Tab.3 EDS analysis results of different intermetallic compoundsin hot stamped steel with Al-Si coating (mass fraction) %

圖2 不同淬火熱處理溫度下AS140,AS80,AS40鋁-硅涂層熱成形鋼的涂層截面SEM形貌Fig.2 SEM morphology of the coating section of AS140,AS80,AS40 hot stamped steel with Al-Si coating atdifferent quenching heat treatment temperatures

試驗采用感應加熱的方式進行淬火熱處理,加熱速率較快,所以加熱溫度為910 ℃時,3種厚度的涂層均已完全合金化,涂層中沒有純鋁相的存在。AS140和AS80試樣表層均為4層結構,AS140試樣表層從鋼基體到涂層方向相結構的順序為α-Fe層、Fe2Al5層、τ1+τ2層和Fe2Al5層,AS80試樣表層相結構的順序為α-Fe層、Fe2Al5層、FeAl層和Fe2Al5層;AS40試樣表層相結構近似為3層結構,由α-Fe層,中間Fe2Al5相及外層不連續且硅含量高的FeAl相構成。3種不同厚度的涂層中,其擴散層外側均出現一層薄薄的FeAl相,且此FeAl層的厚度隨溫度的升高而增大。在AS140試樣的鋁-硅涂層中,涂層中間形成白色不連續富硅相(τ1+τ2),且隨著加熱溫度升高,白色富硅相的體積比增大,同時向涂層表層遷移,當溫度升至950 ℃后,發生τ1+τ2相向FeAl相的轉變;在AS80試樣中,涂層中間形成白色連續富硅相(FeAl相),隨溫度的升高,中間白色富硅相由連續變得不連續,然后逐漸消失;在AS40試樣中,涂層中形成白色不連續的富硅相(FeAl相),隨溫度的升高,白色富硅相消失。通過對比3種不同厚度涂層的相結構發現,涂層越薄,合金化速率越大,合金化時間越短,判斷主要是涂層減薄,鐵向涂層、鋁向鋼基體的擴散路徑變短,鐵、鋁飽和時間變短所致。

由圖2可見,奧氏體化后,在涂層內部、涂層的表層和擴散層中均出現孔洞,且隨溫度的升高,孔洞的數量和尺寸也在增加,擴散層中的孔洞形成機制符合柯肯達爾(Kirkendall)效應,即鐵和鋁擴散系數不同導致界面形成空位,空位聚集形成孔洞[8]。在相同的淬火工藝下,不同厚度涂層擴散層中柯肯達爾孔洞數量由多到少、尺寸由大到小的順序均為AS140,AS80,AS40,判斷主要是由于較厚的涂層具有較高質量分數的硅和鋁,能長時間保持較高的濃度梯度,因此,由于涂層中局部化學勢降低較慢,鋁和硅向鋼基體擴散的熱力學驅動力較高,與較薄涂層比較,鋁-鐵的相互擴散作用較劇烈。此外,在涂層中還出現了裂紋,在垂直于涂層與基體的界面方向上擴展,這是由于脆性的金屬間化合物與鋼基體的熱膨脹系數不一致,裂紋向基體方向擴展,直至擴展到擴散層(α-Fe相)時被抑制[10-12]。

2.2 淬火熱處理溫度對涂層總厚度和擴散層厚度的影響

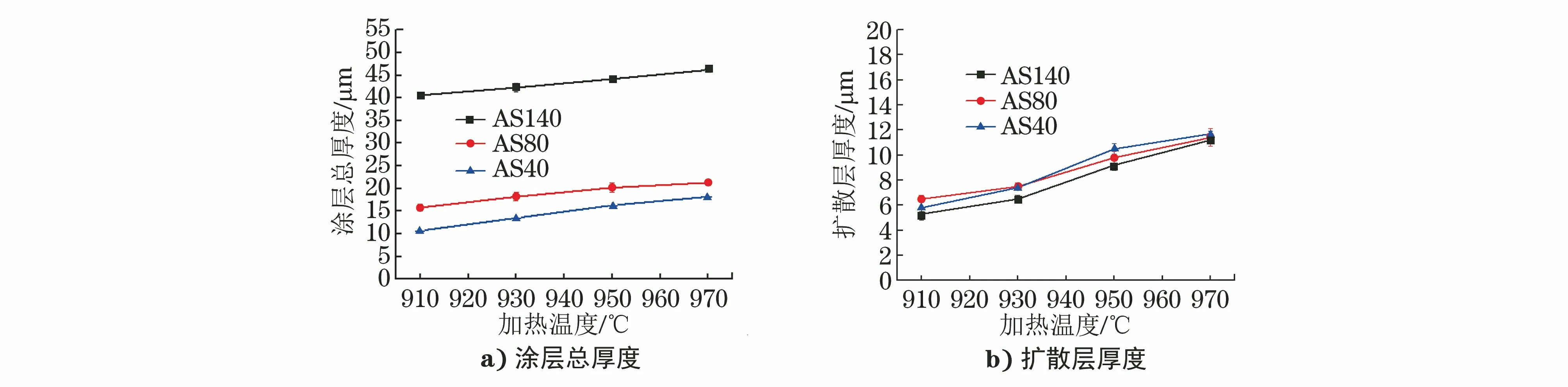

不同厚度涂層的鋁-硅涂層鋼經過不同溫度的淬火熱處理后,對涂層厚度進行測量,涂層總厚度和擴散層厚度隨溫度的變化規律如圖3所示,可見隨加熱溫度升高,3種厚度涂層的涂層總厚度和相互擴散層厚度均增大。判斷是因為溫度越高,鐵、鋁原子擴散系數越大,擴散速率越快,導致鐵、鋁之間的擴散越劇烈。擴散層是涂層中的鋁、硅向鋼基體擴散時,穩定基體中鐵的體心立方(bcc)晶格在奧氏體化過程中形成的α-Fe相[10]。根據圖3b)可知,3種不同厚度涂層的擴散層厚度相當。判斷是因為α-Fe相的生長主要取決于鋁和硅在涂層中的化學勢及這些元素在基體和涂層界面轉化相中的擴散系數,基體和涂層界面的FeAl相和α-Fe均為bcc結構,在相同的淬火工藝條件下,鋁和硅在各自相中的擴散系數相近,且涂層中鋁和硅化學勢的差異對其向基體擴散的動力學影響較小[13]。因此,在相同加熱條件下,3種不同厚度涂層的擴散層厚度相當。

圖3 不同試樣涂層總厚度和擴散層厚度與淬火熱處理溫度的關系Fig.3 Relationship between a) total coating thickness and b) diffusion layer thickness of different samples and quenching heat treatment temperature

3 結論

(1) 涂層厚度不同,加熱后涂層中形成的相結構也不相同。隨淬火加熱溫度升高,涂層中間形成白色的富硅相τ1+τ2,并向FeAl相轉變,在同一熱處理溫度下,隨涂層減薄,鐵、鋁原子的擴散路徑變短,鐵、鋁的飽和時間減少,熱處理過程中的合金化時間減少。

(2) 淬火處理后涂層中出現裂紋和孔洞,且隨淬火加熱溫度升高,孔洞數量變多、尺寸變大,在相同的淬火加熱溫度下,相對于薄涂層,厚涂層中孔洞的數量更多、尺寸更大。

(3) 隨淬火加熱溫度升高,涂層總厚度和擴散層厚度均增加;同一加熱溫度下3種厚度涂層的相互擴散層厚度相當。