Q345B厚鋼板顯微組織中帶狀組織的形成原因及工藝改進

陳繼雄, 劉衛航, 彭曉楓

(寶鋼湛江鋼鐵有限公司 制造管理部, 湛江 524000)

隨著中厚板生產技術的不斷成熟,越來越多的用戶對Q345B鋼板顯微組織提出了更嚴格的要求,特別是對帶狀組織提出了更高的要求。帶狀組織的存在會嚴重降低鋼板的低溫韌性及止裂性能,可能會導致氫致開裂[1-2]。根據GB/T 34474.1-2017《鋼中帶狀組織的評定 第1部分:標準評級圖法》的技術要求,帶狀組織應不大于3級[3]。某鋼鐵廠前期生產該型號的鋼板時,通過統計分析發現,其帶狀組織不大于3級的合格率只有53%。為了改善這種現象,筆者通過分析前期帶狀組織嚴重的鋼板,結合帶狀組織的形成機理和影響因素,提出了工藝改進措施,并確定了最佳的生產工藝。

1 現有生產工藝及鋼板力學性能

該鋼廠前期生產Q345B板坯采用低溫加熱、低溫軋制的生產工藝,加熱溫度為990~1 100 ℃,開軋溫度為770~900 ℃,終軋溫度為760~800 ℃。生產過程中為保證板坯質量,在其成分上做了適當的調整,其化學成分見表1,滿足企業標準的要求。

表1 Q345B鋼板的化學成分(質量分數)Tab.1 Chemical compositions of Q345B steelplate (mass fraction) %

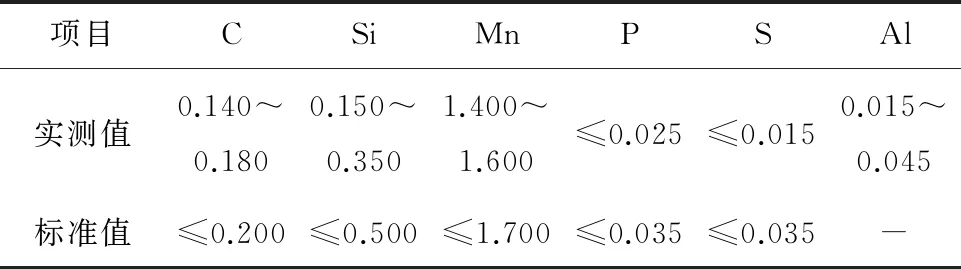

使用該工藝生產的鋼板常規力學性能如拉伸、沖擊等性能相對比較穩定,根據生產件批準程序(PPAP)手冊進行過程能力評判,可見其制程能力指數ppk不小于1.67,過程控制能力較強。對近半年生產的Q345B鋼板根據GB/T 228.1-2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》及GB/T 229-2020《金屬材料 夏比擺錘沖擊試驗方法》的要求進行試驗,其力學性能過程能力控制圖見圖1。

圖1 原鋼板力學性能過程能力示意圖Fig.1 Process capability diagram of original steelplate mechanical properties:a) tensile strength; b) yield strength;c) elongation after fracture; d) impact absorption energy

可見力學性能比較穩定,過程控制能力較強。從前期生產的鋼板中隨機抽取3塊,分別編號為1,2,3,根據GB/T 34474.1-2017《鋼中帶狀組織的評定 第1部分:標準評級圖法》的技術要求分別對該3塊鋼板試樣進行帶狀組織檢驗并評級,結果均為B系列4級,其中試樣2,3的顯微組織形貌見圖2,可見該生產工藝對鋼板帶狀組織的控制能力較差。

圖2 原鋼板不同試樣的顯微組織形貌Fig.2 Microstructure morphology of different samples of original steel plate:a) sample 2; b) sample 3

2 帶狀組織形成機理及影響因素

帶狀組織是鑄坯熱軋過程中常見的組織缺陷,嚴重影響鋼材后續加工性能和使用性能,在亞共析鋼中,最常見的帶狀組織表現為鐵素體和珠光體沿平行于軋制方向成層狀或條帶狀分布,是鋼發生固態相變時的產物,且帶狀組織的不同條帶具有不同的成分分布[4]。

Q345B鋼中的帶狀組織一般為呈層狀分布的鐵素體和珠光體[5],鋼中帶狀組織的形成主要有兩個原因,第一,溶解在奧氏體中的碳和雜質元素的擴散速率有顯著差異。碳是間隙原子,其擴散系數要比代位原子的擴散系數大幾個數量級。因此,雖然在凝固過程中碳和其他元素一起發生了偏析富集在枝間,但是當鋼在奧氏體相區停留時,碳能優先達到相對均勻,而代位原子的均勻化卻相對困難,這就形成了碳的樹枝狀偏析[6];第二,溶于奧氏體中的雜質元素和合金元素影響奧氏體化溫度A3,有些元素如硅、磷、鎢、鉬、硼能使A3升高,而另外一些元素如錳、鎳、鉻等會使A3降低。高溫時奧氏體的碳濃度已相對均勻,但雜質元素尚未均勻,由于雜質元素會影響A3,導致原枝干處和枝間處的A3出現差異,又由于偏析種類和偏析程度不同,原枝間部分奧氏體的A3可以高于或低于原枝干部分的,于是,當熱變形鋼從奧氏體相區冷卻時,鐵素體將在A3較高的區域先產生,鐵素體中含有很少的碳,隨著溫度的降低和鐵素體的長大,碳不斷地向A3較低的區域擴散和富集,直到溫度降低至Ar1時,保留到最后的奧氏體轉變成珠光體,珠光體在軋制過程中聚集,最終形成鐵素體和珠光體帶狀組織[7]。

3 改進工藝及鋼板力學性能

若需改善及消除帶狀組織需從兩方面考慮,一是減輕原始帶狀組織的偏析程度,二是抑制或減輕原始帶狀組織對二次帶狀組織的影響。轉化到產品的設計中,應主要考慮成分設計和后續軋制工藝的制定。成分設計時,應注重升高和降低A3的元素配比,如硅和錳、錳和硫。在發生枝晶偏析后,由于幾種元素作用的相互抵消,枝干和枝間兩區域A3差異小,從而有利于避免鐵素體和珠光體帶狀組織的產生。工藝設計上可升高板坯加熱時的加熱溫度,使鋼中各元素在奧氏體區充分均勻化,且使奧氏體晶粒尺寸超過原始帶狀寬度,從而消除或減輕帶狀組織;或在鋼板正常軋制后,采用軋后噴水冷卻的工藝,增加鋼在熱變形時的冷卻速率,抑制碳在原始帶狀組織上的擴散[8]。

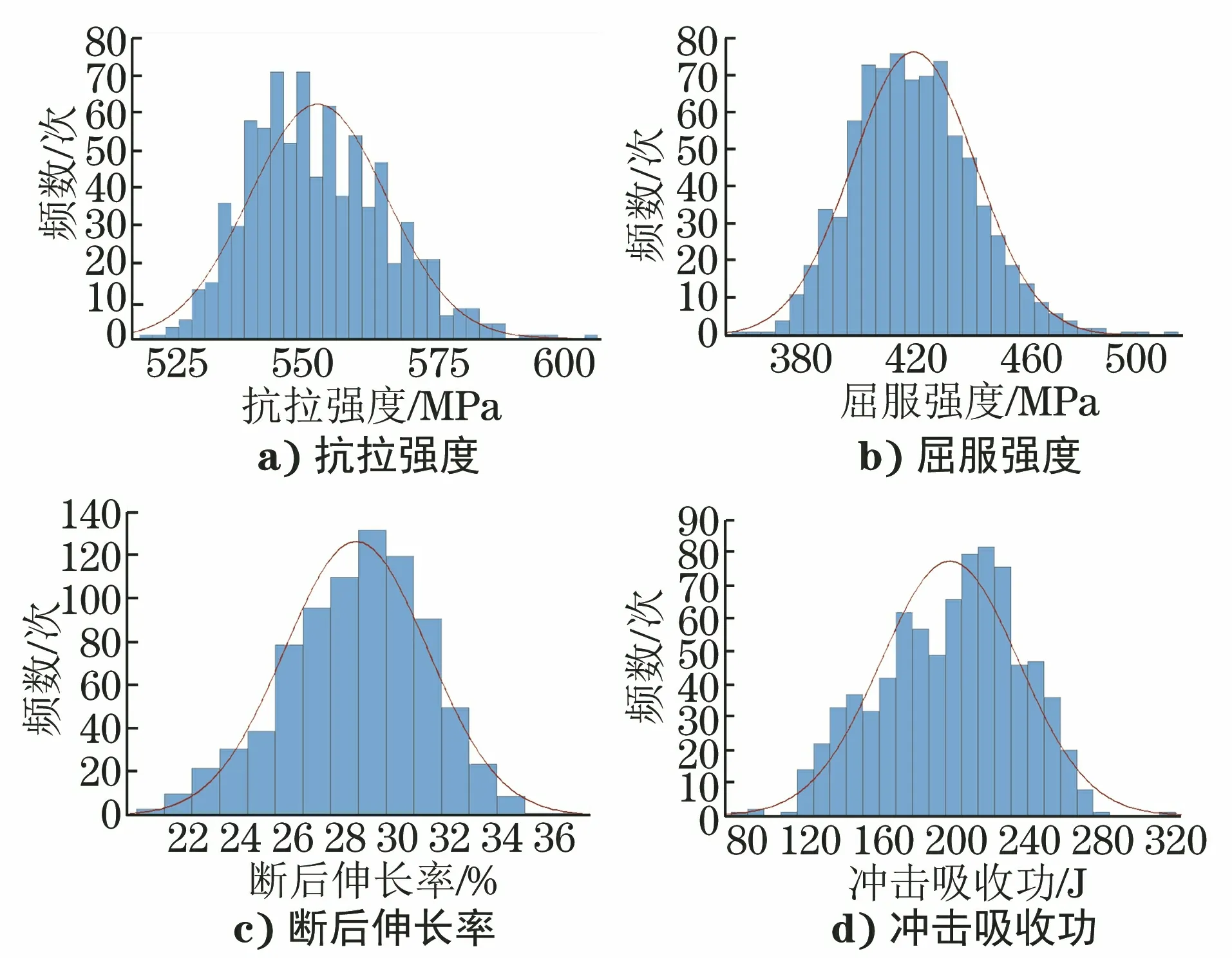

通過分析前期Q345B鋼板生產工藝及考慮市場目前生產成本的競爭力,采用在不改變前期化學成分的情況下,通過提高開軋、終軋溫度和增加軋后噴水冷卻工藝來改善或消除帶狀組織,改進后的生產工藝參數見表2。

表2 改進后的Q345B鋼板生產工藝參數Tab.2 Improved production process parameters of Q345B steel plate

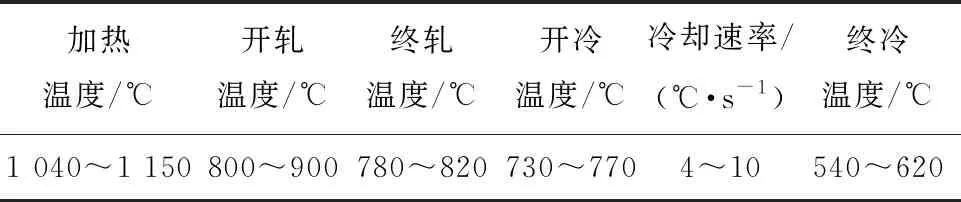

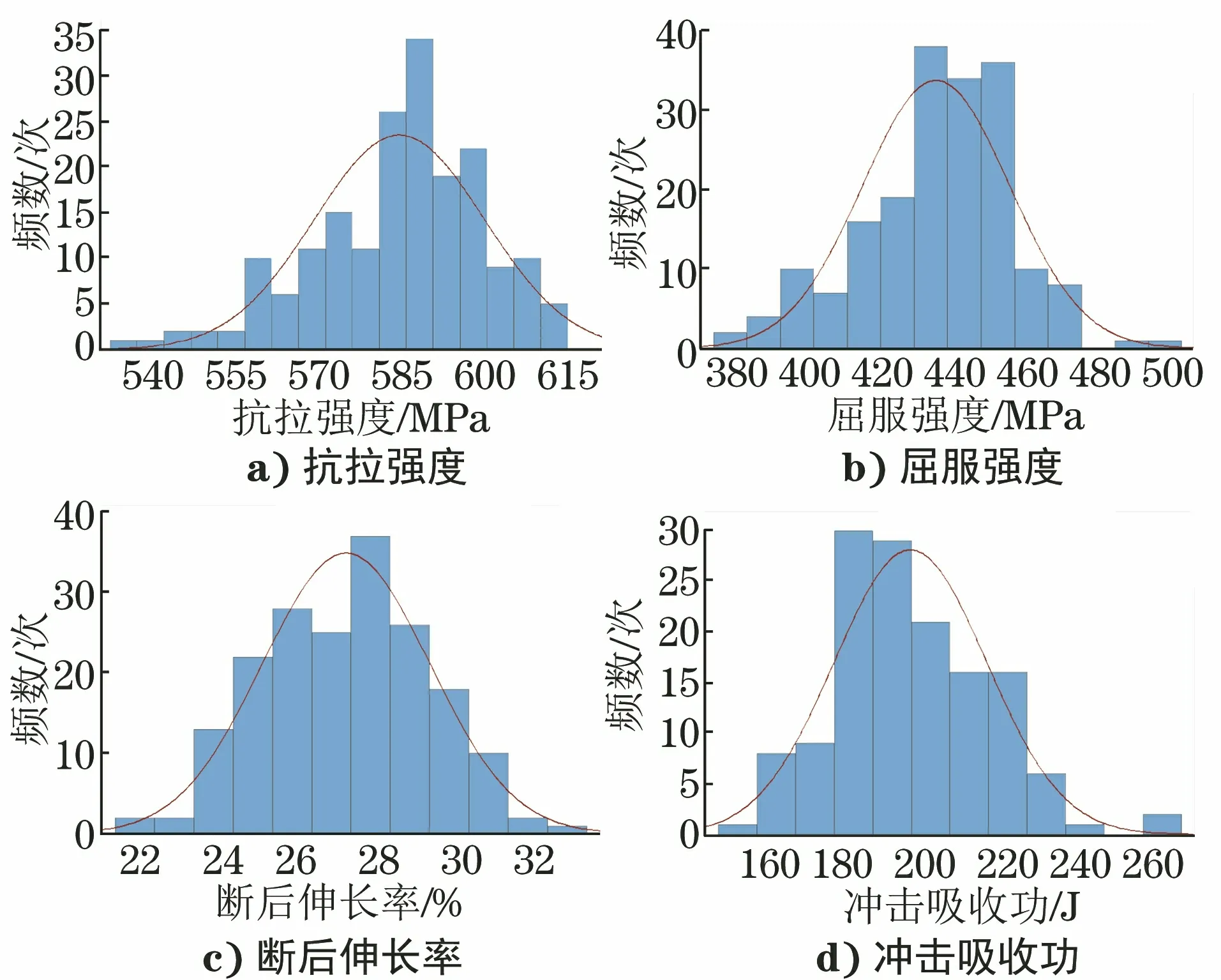

對采用改進工藝生產的鋼板取樣并進行力學性能試驗,試制鋼板力學性能過程能力控制圖見圖3。可見采用新工藝生產的鋼板其拉伸、沖擊性能和原工藝的相比穩定性稍有降低,但力學性能都滿足用戶標準的要求,力學性能合格率為100%。

圖3 試制鋼板力學性能過程能力示意圖Fig.3 Process capability diagram of trial productionsteel plate mechanical properties:a) tensile strength; b) yield strength;c) elongation after fracture; d) impact absorption energy

隨機取80塊采用改進工藝生產的鋼板試樣,對其帶狀組織進行分析,可見帶狀組織得到明顯改善,帶狀組織評級均在3級以下,合格率100%,其中試樣4帶狀組織評級為B系列1.5級,試樣5帶狀組織評級為B系列2.0級,顯微組織形貌見圖4。

圖4 試制鋼板不同試樣的顯微組織形貌Fig.4 Microstructure morphology of different samples oftrial production steel plates:a) sample 4; b) sample 5

4 結論

(1) 鋼在軋制過程中先由奧氏體轉變為鐵素體,因為鐵素體中含碳量少,且隨著溫度的持續降低,碳不斷聚集,直到溫度降低至奧氏體轉變結束線時,保留到最后的奧氏體轉變成珠光體,在軋制過程中珠光體聚集,最終形成鐵素體和珠光體帶狀組織。

(2) 帶狀組織形成的影響因素主要為加熱溫度及軋制溫度。

(3) 針對帶狀組織的形成原因及影響因素提出幾點工藝改進方法。第一,在加熱過程中,通過升高加熱溫度和延長加熱時間,使得鋼中元素在奧氏體區盡可能均勻化,另外,高的加熱溫度還可使奧氏體

晶粒長大,可減少或消除帶狀組織;第二,在鋼板軋制過程中或軋制之后增大鋼板的冷卻速率,抑制碳在原始帶狀組織上的擴散,進一步減少帶狀組織;第三,對軋后鋼板進行噴水冷卻處理,增加熱變形后的冷卻速率,進而改善帶狀組織。