層狀傾斜礦體礦柱穩定性特征及礦房參數優化

葉海旺 龍貴川 王其洲 雷 濤 李 寧

(1.武漢理工大學礦物資源加工與環境湖北省重點實驗室,湖北武漢430070;2.武漢理工大學資源與環境工程學院,湖北武漢430070)

磷是不可再生的礦產資源,主要以礦物的形式 存在,其廣泛應用于農業、化工、輕工業、醫療等行業,在全球范圍內已成為一種戰略性資源[1]。國內外磷礦床類型主要有海相沉積型、巖漿型、變質型和鳥糞堆積型,其中以海相沉積型為主,巖漿型次之[2]。磷礦層的層理發育、脆性較強,因此磷礦床的地下開采大多使用空場法[3-4]。

房柱法是礦產資源地下開采中的常用方法,對于層理發育的磷礦床有較強的適用性。張衛中等[5]針對楚烽磷礦原采礦方法效率低下、空區管理困難等問題,提出了錨桿(索)聯合護頂分層開采的切頂房柱法,效果良好。董凱程等[6]基于某復雜條件下磷礦床開采條件,對開采方案進行了優選,提出了適用于多層礦體的機械化高效分層掘進式房柱采礦法,優化了回采順序和落礦出礦方式。李小雙等[7]采用相似模擬試驗優化了云南晉寧磷礦的房柱法采場結構參數,滿足了安全合理的開采要求。成建等[8]針對云南某緩傾斜磷礦床賦存條件,利用數值方法進行了礦柱尺寸比選,結合巖體應力及塑性區分析,得出礦柱最優尺寸,并提出了機械化房柱采礦法。張先萌等[9]針對傾斜中厚磷礦體,利用數值方法計算了采場圍巖應力和位移分布規律,為工程實踐提供了依據。劉杰[10]采用現場監測和數值模擬相結合的方法,得出了采空區上覆巖層移動的一般規律和采空區破壞趨勢及形式,并對采場的結構參數進行了優化,得到最優的采場參數。李耀基等[11]運用FLAC3D對某露天轉地下磷礦的房柱法采礦與崩落法采礦進行了對比研究,分析了兩種采礦方法的采場圍巖應力變化趨勢,結果表明,房柱法頂板卸壓程度低、垮落面積小。此外,也有不少學者對磷礦床地下開采方法進行了類似研究[12-17]。

上述研究思路大致是圍繞傾角較小且埋深變化范圍不大的礦體,基于房柱法開采方式,采用數值模擬和現場實測等方法對地下磷礦床圍巖穩定性進行分析,針對層狀傾斜磷礦體的研究成果較少,尤其是埋深變化范圍較大的層狀磷礦床,其礦柱及礦房圍巖穩定性隨著賦存條件的變化而出現顯著差異。本研究以湖北某磷礦層狀傾斜磷礦體賦存條件為基礎,針對礦體開采過程中礦柱淺層巖體嚴重剝落的破壞特征,采用極限強度理論和數值模擬方法,分析礦柱埋深、礦柱尺寸、礦柱間距等因素對礦柱安全系數和穩定性的影響規律,提出該磷礦房柱法開采的指導參數。

1 工程概況

1.1 礦體地質條件

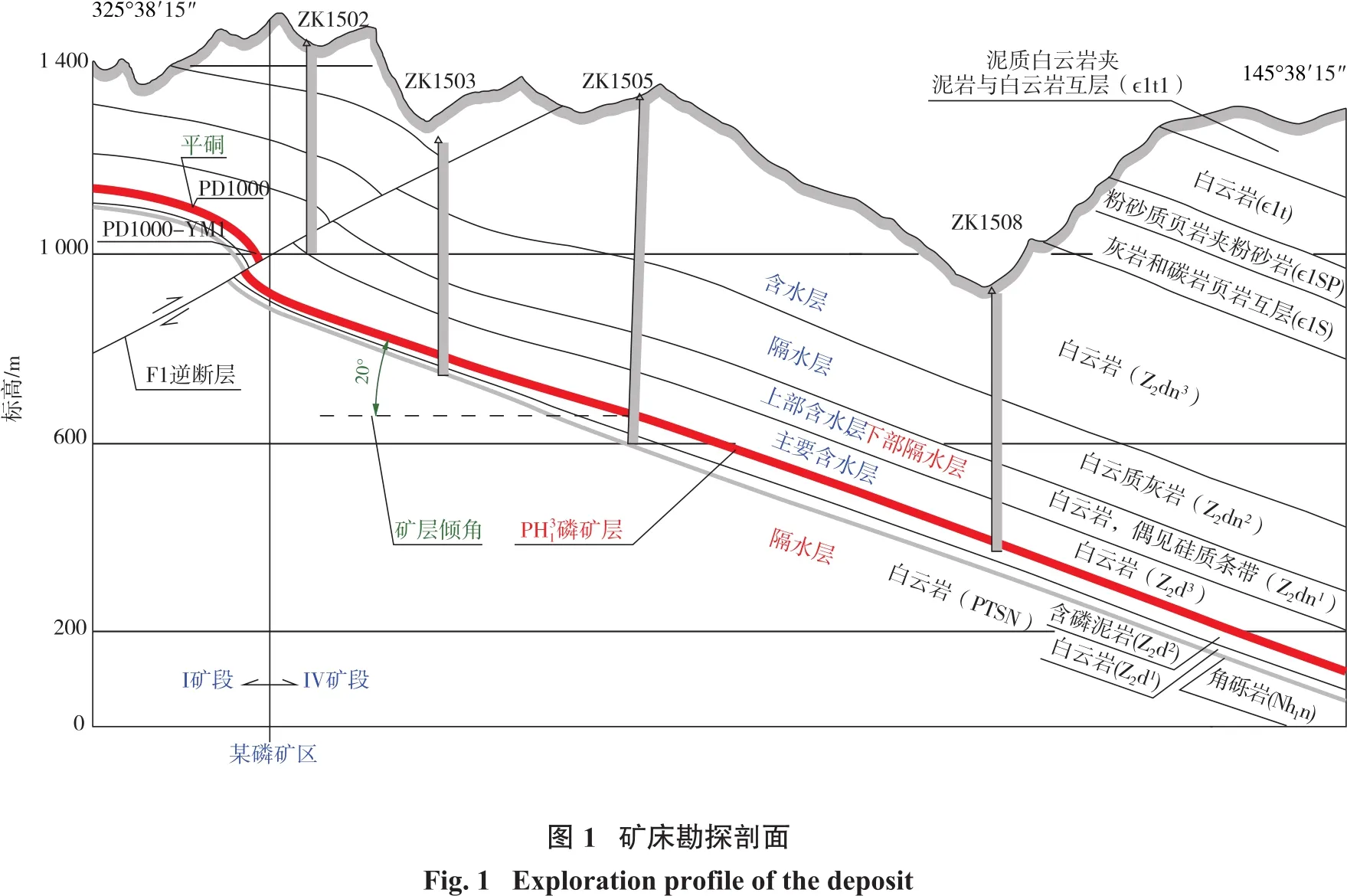

湖北某磷礦礦體呈層狀和塊狀產出,完整性較好,開采范圍內礦體傾角為10°~24°,平均約20°,礦層厚度為1.47~10.66 m,平均5.46 m,其厚度變化較穩定,礦層埋深300~700 m,屬于埋深變化顯著的層狀傾斜礦體。礦層頂板為硅質白云巖,層位穩定,巖層連續性和完整性好,巖性堅硬、強度高、節理裂隙不發育。礦層底板為黑色含磷泥巖,較軟弱、強度低,工程地質條件屬于中等穩定類型。礦床勘探線剖面如圖1所示。

1.2 礦體開采方案

根據礦體賦存條件,采用脈內開拓盤區普通房柱采礦法開采。盤區沿礦體走向布置,一個盤區包含4個礦塊,礦塊長200 m,高度為分段高度,即30 m;礦塊傾斜長度按照分段高度30 m和平均傾角20°設計為87.7 m。左右礦塊間留寬16 m的連續礦柱,頂底柱沿走向布置,中段運輸巷布置在頂底柱中,間柱偽傾斜布置。在礦塊內沿走向水平布置礦房,礦房內留規則的礦柱,礦柱尺寸一般為5 m×5 m,沿走向、傾向間隔分別為11 m、9 m。

1.3 礦柱及礦房圍巖破壞特征

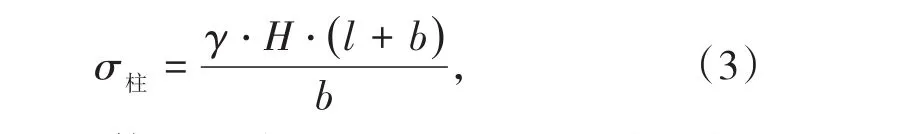

磷礦體開采導致巖體應力重新分布,致使礦柱頂底板圍巖應力集中,增加礦柱自身荷載。礦房和礦柱的變形特征如圖2所示。礦柱表面呈現較為破碎的狀態,礦柱和頂板底板接觸區域破壞程度較小,巖石剝離程度輕,中部區域破壞程度大,巖石剝落明顯,整體形態呈內凹弧形。其原因為:礦體開采導致原礦柱受力狀態由三向受力轉變為單向受力,在礦柱及其頂底板圍巖產生集中應力,礦柱承受壓剪荷載。當荷載超過其極限強度時,礦柱淺表巖體出現楔形壓剪破壞特征;頂底板與礦柱的受壓面上存在較大摩擦力,礦柱在頂底板附近橫向變形受限,位移程度較小,故巖石剝離較少,而礦柱中部臨空,導致出現上述破壞特征。

2 層狀傾斜礦層礦柱極限強度分析

由礦柱破壞的極限強度理論可知,當其內部應力超過允許的某一臨界值時,礦柱就會失去承載能力,造成礦柱破壞[18]。當考慮一定的安全系數時,基于極限強度理論的礦柱穩定性判據為

式中,σ柱為礦柱內部應力,MPa;σc為礦柱抗壓強度,MPa;k為安全系數。

由于礦柱周圍環境和自身內部節理裂隙等因素的影響,礦柱強度將有所降低,礦柱整體抗壓強度小于原巖抗壓強度,通常有下式成立:

式中,λ為折減系數,一般取0.5~0.85;σcm為巖石抗壓強度,MPa。

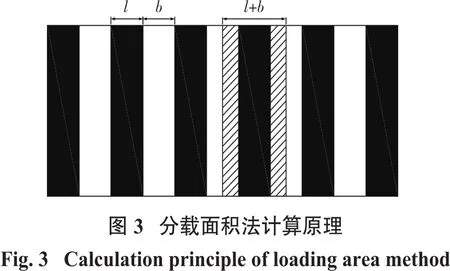

礦體開采后,保留礦柱的受力狀態由初始三向受力轉變為單向受力。在單向受力狀態下,礦柱內部應力可按照分載面積法來計算[19-21],如圖3所示。根據分載面積法原理,原本未開采狀態下施加于所有礦巖的上覆載荷全部轉移到保留的礦柱,并由礦柱承受所有的上覆載荷。因此,礦柱內部應力σ柱可以進行如下計算:

式中,γ為上覆巖體平均容重,N/m3;H為開采深度,m;b為保留礦柱寬度,m;l為采出礦房寬度,m。

2.1 不同埋深條件下礦柱失穩風險判斷

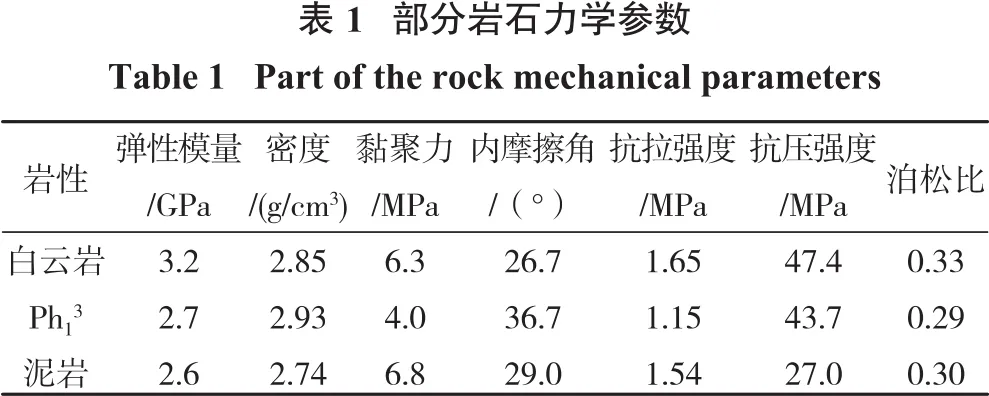

工業磷礦層Ph13均隱伏于地下,礦體埋藏深度西部最小,中部其次,東部最大。礦體中部上方的巖層以白云巖以及白云質灰巖為主,計算礦柱應力時,簡化為白云巖來計算,埋深300~700 m。白云巖密度為2 850 kg/m3,Ph13礦巖抗壓強度為47.4 MPa,礦床巖石力學參數取值見表1。

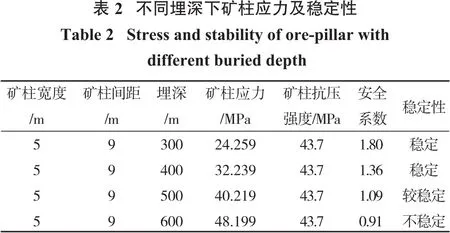

由上述數據及房柱尺寸可計算得到礦房開采后不同埋深條件下礦柱的平均應力,并與其極限強度對比,從而判定其穩定性,結果見表2。

由表2可知:隨著礦體埋深增加,礦柱內部應力也逐漸增大。在埋深500 m、礦柱尺寸為5 m×5 m、礦房跨度為9 m時,礦柱安全系數為1.09,所受應力臨近礦柱自身強度,有失穩的風險;埋深超過600 m時,安全系數已經遠小于給定要求,礦柱會發生失穩破壞。

2.2 不同礦柱尺寸和間距條件下礦柱失穩風險判斷

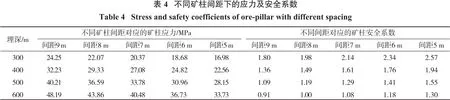

基于上述分析可知,隨著埋深增加,礦柱發生失穩的風險陡增,埋深超過600 m后表現得較為明顯。從安全角度出發,礦柱臨近破壞極限時應進行保護。因此,在埋深500 m基礎上考慮采用增大預留礦柱尺寸和減小礦柱間距的方案,減小礦柱內部應力,提高礦柱穩定性。不同工況下礦柱應力及安全系數的計算結果如表3和表4所示。

由表3和表4可知:在礦柱間距保持不變的情況下,增大礦柱尺寸,即將原定5 m×5 m礦柱增大到6 m×6 m后,礦柱安全系數由1.09增加到1.19,能夠保證礦柱穩定,滿足磷礦開采要求。同理,當保持預留礦柱尺寸不變時,通過減小礦柱間距,也能減小礦柱內部應力,從而增大其安全系數;礦柱間距選擇為9 m時,其安全系數為1.09,礦柱較不穩定;當間距減小到7 m時,安全系數增加到1.29,可以保證礦柱穩定,滿足開采要求。

3 層狀傾斜礦體礦柱穩定性特征

3.1 數值分析模型

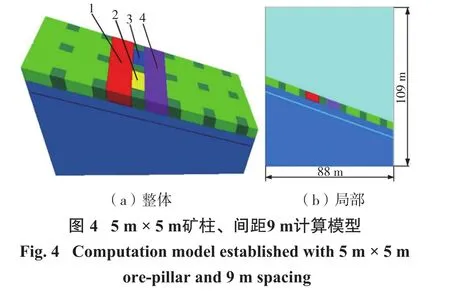

針對磷礦床賦存條件以及開采礦體時對礦房圍巖的影響范圍,將研究范圍局限于磷礦層開采的某個區域。通過設置形狀規則且不同尺寸的礦柱及其不同間距,實現對于整個開采過程的模擬。模型長×寬×高=88 m×37 m×109 m,其中,沿磷礦層走向設置3排礦柱。材料屈服準則選用摩爾-庫倫準則,具體參數取值見表1,以5 m×5 m礦柱、礦柱間距9 m為例構建的計算模型如圖4所示。

模擬礦房開挖時,按照圖4中1、2、3、4的順序經4步開采形成礦柱和礦房,記錄礦柱的應力變化、橫向位移及礦房頂板中部垂直位移量。在上述計算模型的基礎上,按照不同的礦柱尺寸和礦柱間距分別構建計算模型,分析不同采場結構參數對礦柱應力和礦房頂板垂直變形的影響。在數值模擬計算中設計了下列工況:礦柱尺寸為5 m×5 m、6 m×6 m、7 m×7 m、8 m×8 m和礦柱間距為5、6、7、8、9 m。

3.2 不同埋深條件下礦柱穩定性特征

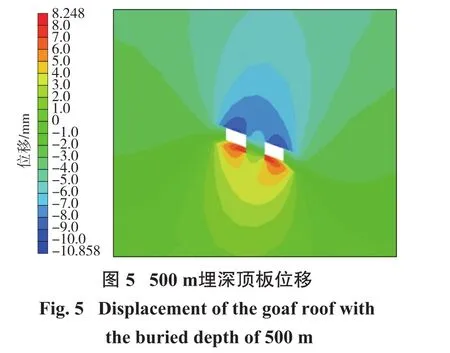

通過分析500 m埋深下采空區頂板位移特征(圖5)可知:采空區頂板整體下沉顯著,且相鄰礦房頂板下沉范圍相互貫通,橫跨整個采空區,并呈現拱形分布,說明礦房開采對頂板下沉的影響范圍較大;而礦柱支承部位巖體變形相對較小,此區域之外的巖體產生了較大位移。

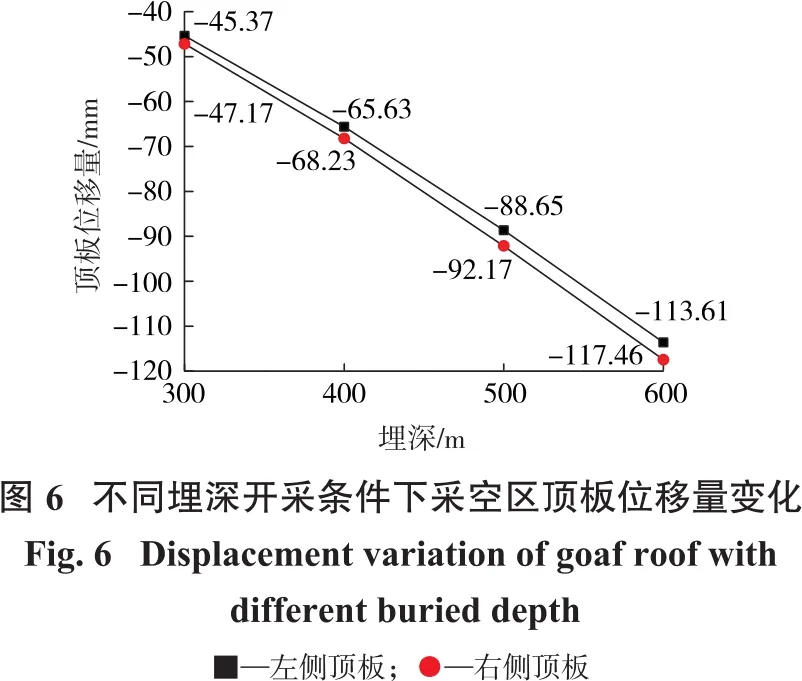

不同埋深下,采空區頂板位移變化特征如圖6所示。分析圖6可知:隨著開采深度增加,礦柱兩側頂板下沉量都在逐漸增大。對比不同埋深條件下的礦房頂板位移量可知:礦房埋深300 m時,左側頂板下沉45.37 mm,右側頂板下沉47.17 mm;400 m時,左側頂板下沉65.63 mm,右側頂板下沉68.23 mm;500 m時,左側頂板下沉88.65 mm,右側頂板下沉92.17 mm;600 m時,左側頂板下沉113.6 mm,右側頂板下沉117.46 mm。由此表明:埋深越大,采空區頂板位移也越大,并且按照線性遞增函數關系變化。

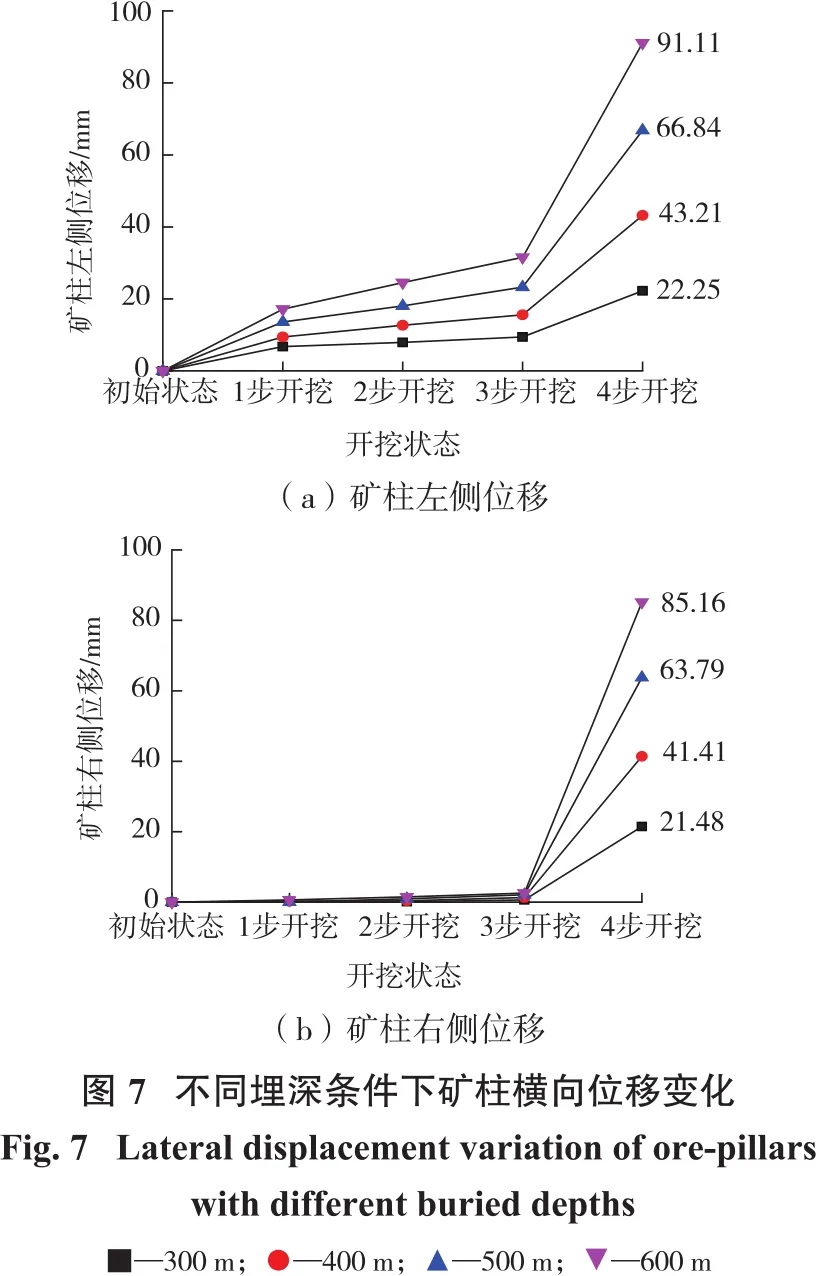

通過分析不同埋深下礦柱橫向位移變化特征(圖7)可知:隨著開采深度增加,礦柱兩側橫向位移量都在逐漸增大,且礦柱的橫向位移受開采步驟的影響較為明顯,礦柱左側由于先開采形成空區,在每一步開采中位移量增加都比較明顯;而右側的橫向位移量幾乎全部來自于最后一步開采過程。

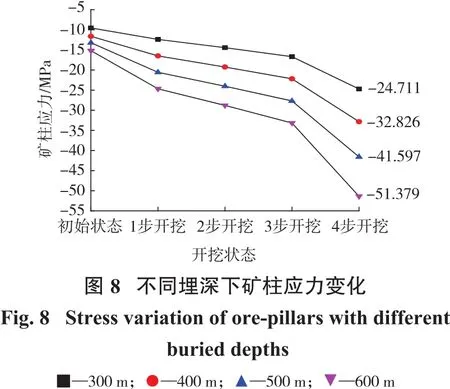

不同埋深下礦柱應力變化特征如圖8所示。分析該圖可知:隨著礦層埋深不斷增加,開采后形成的礦柱內應力整體呈增加趨勢,礦柱內應力均為壓應力,且在第4步開挖形成完整礦柱后達到最大值,應力值隨深度變化呈線性增大,分別為24.711、32.826、41.597、51.379 MPa。

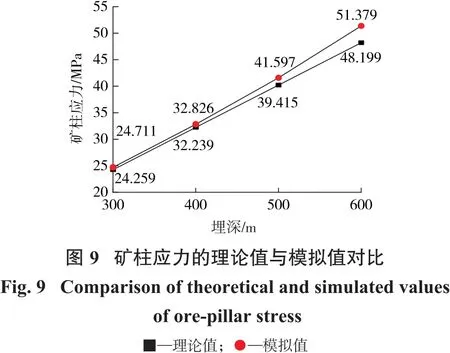

對比礦柱應力理論計算和數值分析結果(圖9)可知:采用分載面積法計算獲得的理論分析結果與數值模擬結果基本吻合,且隨著埋深變化趨勢一致。隨著礦層埋深不斷增加,開采后形成的礦柱內應力整體呈線性增加趨勢。此外,相對于理論計算結果,模擬結果偏大,分析其誤差來源可知,在理論計算時以礦柱沿礦層傾向方向為基礎來計算,此時礦柱間距均為9 m,但實際計算模型中,沿礦層走向方向的礦柱間距為11 m,從空間分布上來看,每根礦柱所承受的上覆載荷相較于理論計算值更大一些。

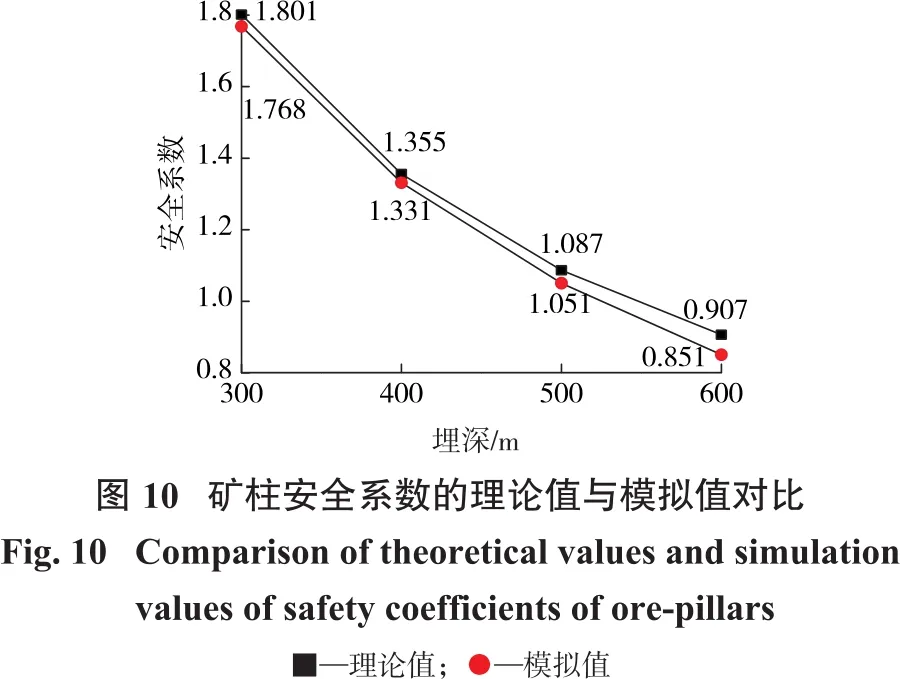

基于極限強度理論計算的礦柱理論安全系數與數值模擬計算的安全系數如圖10所示。由圖10可知:理論計算結果和模擬結果基本相同,隨著礦層埋深不斷增加,開采后形成的礦柱安全系數逐漸減小。這是因為在一定條件下,礦柱極限強度保持不變,但隨著埋深增大,礦柱承受的上覆載荷逐漸增大,導致礦柱內的應力逐漸增大甚至逼近礦柱破壞的極限強度,導致礦柱失穩,在數值上則體現為安全系數不斷減小。根據極限強度理論,礦柱安全系數k≥1時,可以認為礦柱所受荷載仍處于安全范圍內。由此可知,在當前開采條件下,礦層埋深小于500 m時,設計礦柱間距為9 m、預留5 m×5 m規則礦柱基本可以保證礦柱穩定;但隨著開采繼續向深部延伸,礦柱面臨失穩風險,此時需要采取相應的措施來改善礦柱的受力狀況,以保證開采作業安全進行。

3.3 不同礦柱尺寸下礦柱穩定性特征

由上述分析可知,采用9 m礦柱間距且預留5 m×5 m規則礦柱的采場參數時,在開采深度大于500 m后,礦柱安全系數已經低于工程要求,將出現礦柱失穩現象。因此,基于分載面積法基本原理,從兩方面采取措施提高礦柱穩定性:①在保持礦柱間距不變的情況下,增大礦柱尺寸;②在保持礦柱尺寸不變的情況下,減小礦柱間距。因此,在500 m采深工況下,本研究擬采用這兩種方法改善礦柱穩定性。

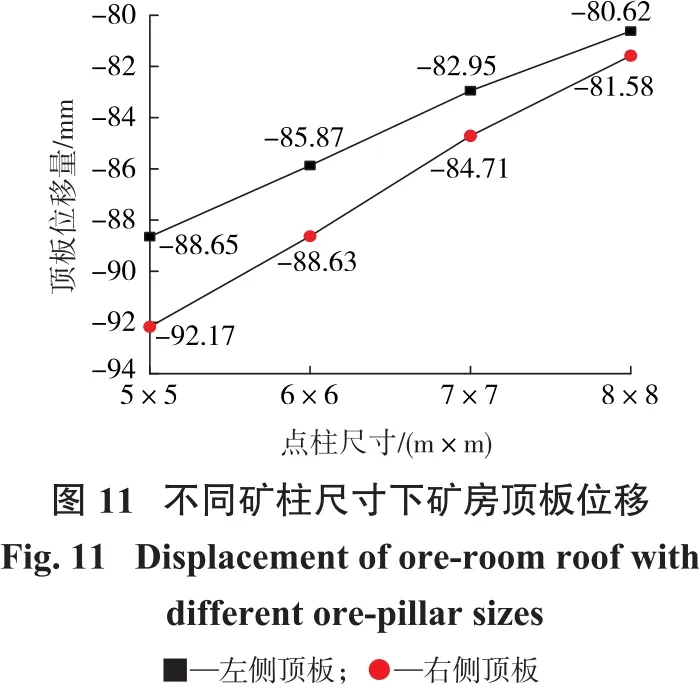

礦柱兩側頂板位移變化特征如圖11所示。由圖11可知:礦柱兩側頂板位移變化趨勢和前述規律基本相同,頂板下沉量都保持在80 mm左右,且隨著礦柱尺寸的改變,頂板位移量變化很小,說明在礦柱間距不變的情況下,礦柱尺寸是影響頂板位移的次要因素。因此,為了有效控制礦房頂板變形,有必要綜合考慮優化礦房參數。

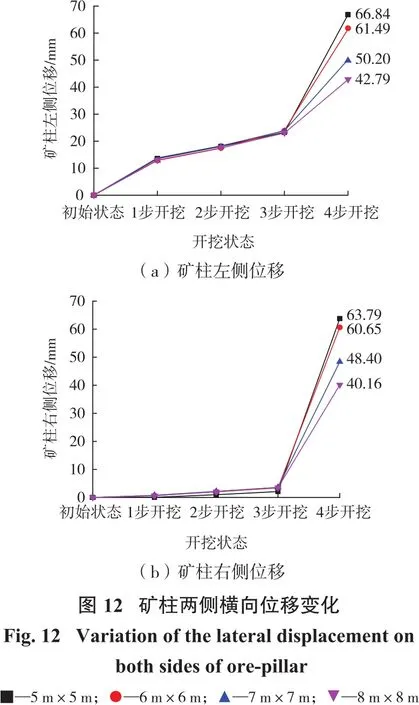

礦柱兩側橫向位移變化曲線如圖12所示。分析圖12可知:隨著礦柱尺寸增大,礦柱兩側橫向位移量都在逐漸減小,其中,左側圍巖變形量由66.84 mm減小至42.79 mm左右,右側圍巖變形量由63.79 mm減小為40.16 mm。但隨著開挖進行,位移變化趨勢未出現顯著變化。上述分析表明:在礦柱間距不變的情況下,礦柱尺寸是影響礦柱橫向變形的關鍵因素之一,在工程實踐中可通過增大礦柱尺寸改善礦柱維護狀況。

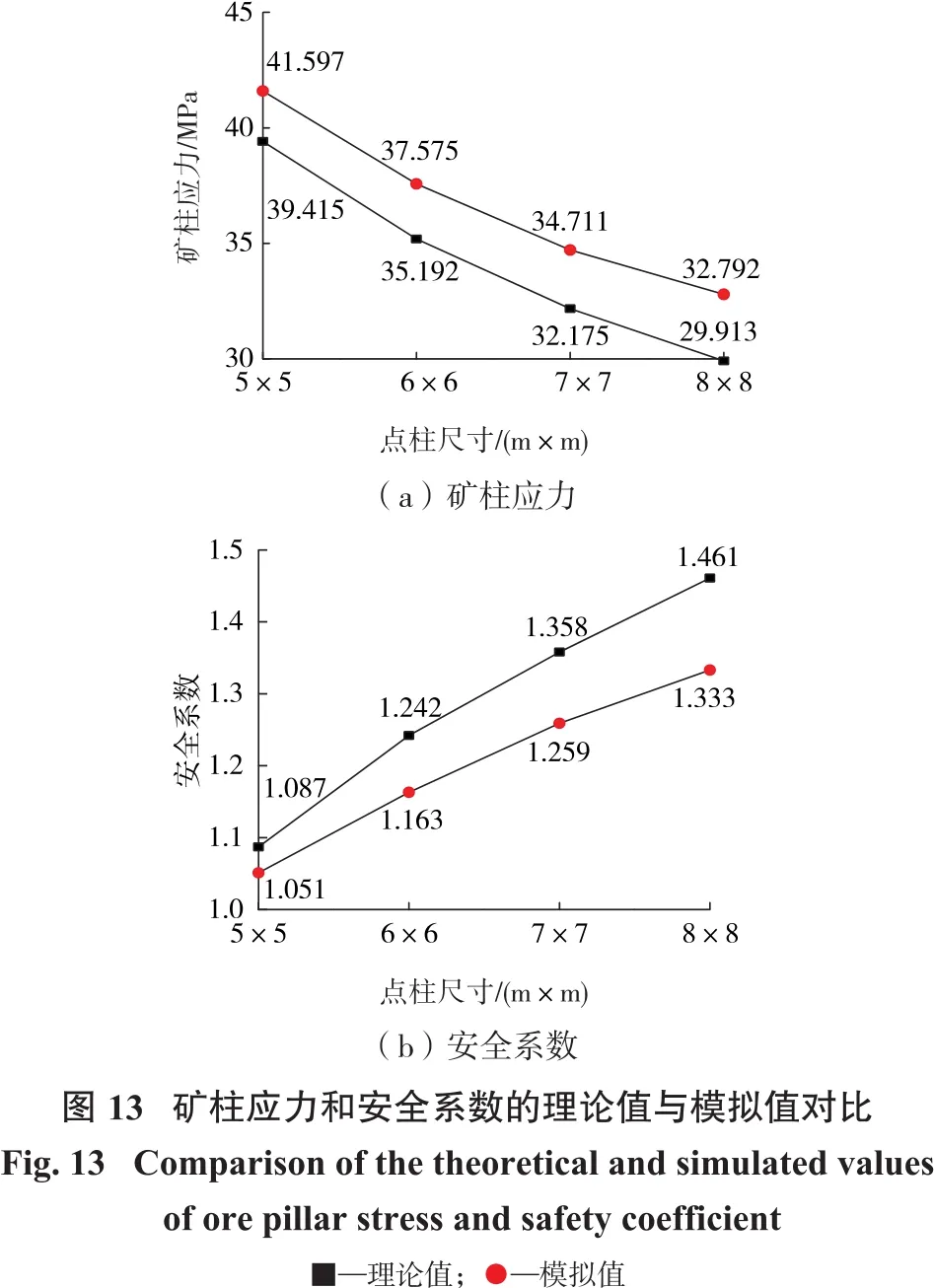

此外,由圖13可知,增加礦柱尺寸后,其內部應力整體呈減小趨勢,礦柱的安全系數則呈現線性增加特征。同時,當礦柱尺寸由5 m×5 m增加到6 m×6 m時,礦柱安全系數由之前的1.051提高到1.163,可以滿足工程要求。說明隨著開采深度的增加,可以通過增大預留礦柱尺寸來改善礦柱的受力狀態,避免礦柱因承載過大而產生失穩破壞。

3.4 不同礦柱間距條件下礦柱穩定性特征

不同間距下礦柱兩側頂板位移變化特征如圖14所示。由圖14可知:兩側頂板位移變化趨勢和前述規律基本相同,且隨著礦柱間距增大,頂板位移量也逐漸增大,說明在礦柱尺寸不變的情況下,改變礦柱間距能顯著影響礦房頂板位移量,可見礦柱間距是決定礦房圍巖穩定的主要因素。

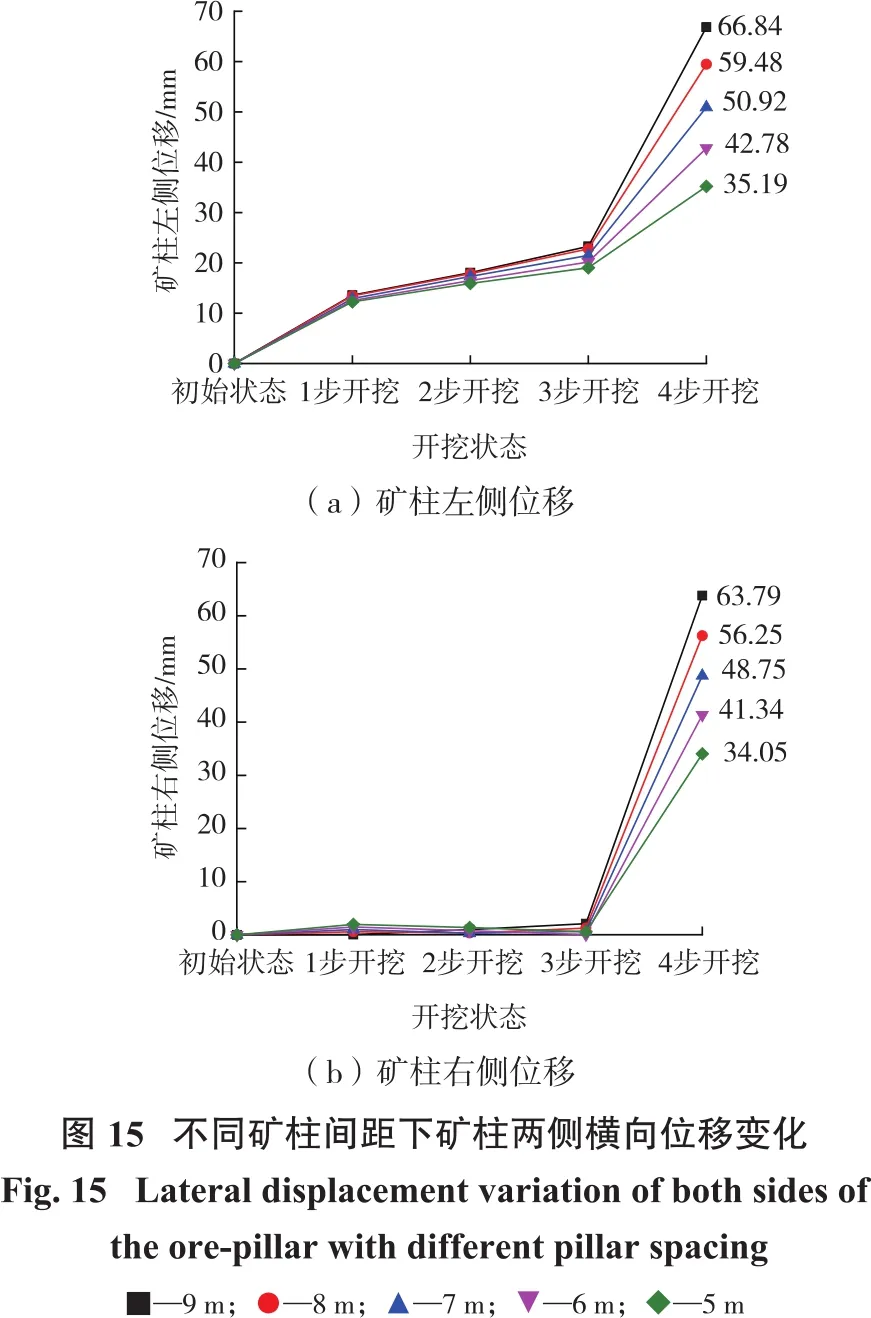

不同礦柱間距下礦柱兩側橫向位移變化特征如圖15所示。分析該圖可知:隨著礦柱間距減小,礦柱兩側橫向位移量隨之逐漸減小,當礦柱間距由9 m減小至7 m時,左側位移減小了15.92 mm,右側位移減小了15.04 mm,明顯降低了礦柱變形量,改善了礦柱受力狀態,提高了礦柱穩定性。

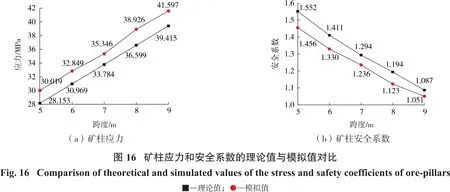

通過對比分析礦柱應力及安全系數的理論計算值與模擬值(圖16)可知:隨著礦柱間距減小,開采后礦柱內應力整體呈減小趨勢,礦柱安全系數呈現增加規律。當礦柱間距由9 m減小到7 m時,礦柱安全系數由之前的1.051提高到1.236,可以滿足工程要求,說明減小礦柱間距可以顯著改善礦柱受力狀態,避免礦柱出現過載失效。

3.5 礦柱及礦房圍巖塑性區分布特征

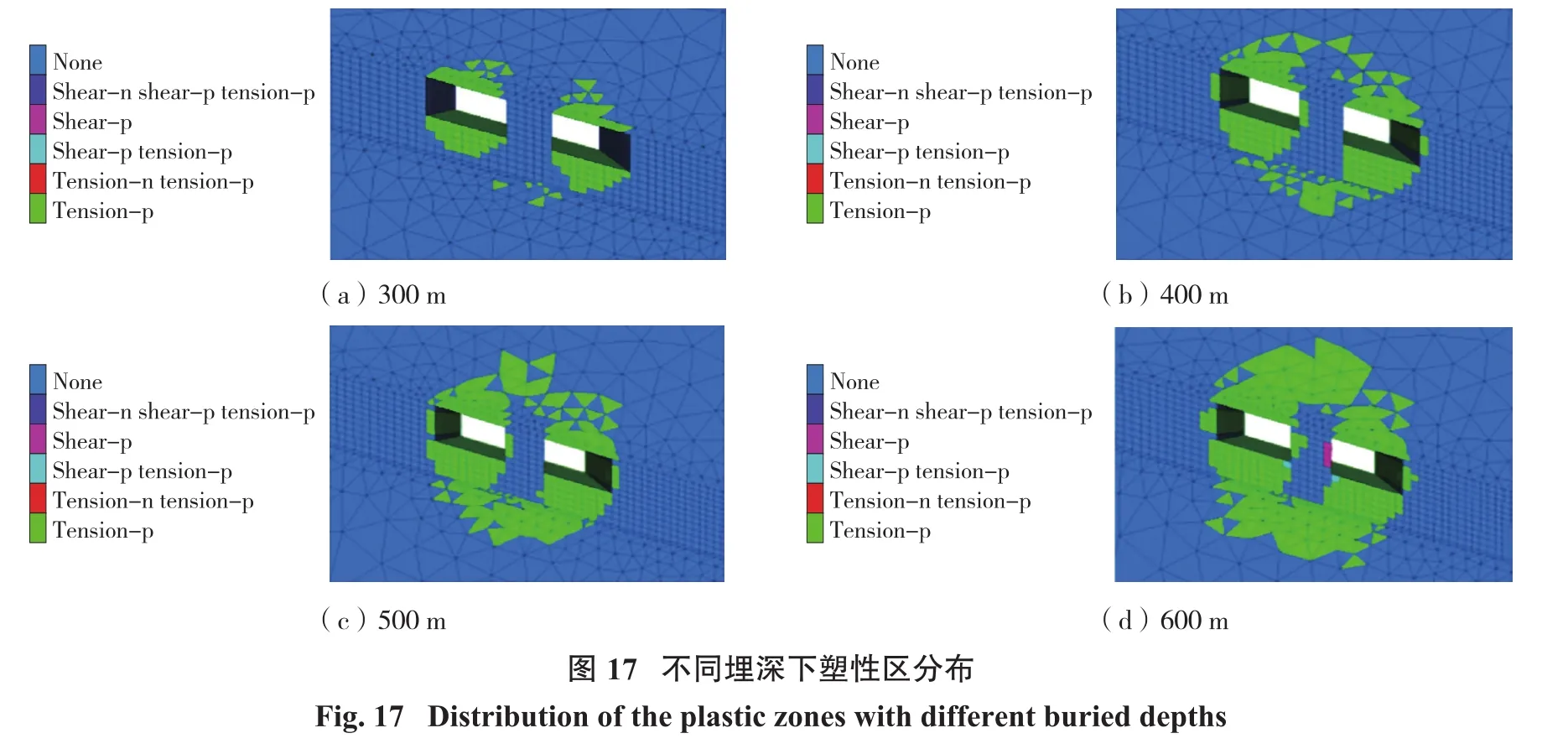

不同埋深條件下采場圍巖塑性區分布如圖17所示。由圖17可知:礦房頂底板圍巖拉破壞區域分布范圍較大。隨著埋深增加,礦柱沿豎直方向上中間部位出現塑性破壞區,且埋藏越深礦柱塑性區范圍越大,與現場觀測結果吻合,表明現場出現的礦柱表面巖層剝落主要為礦柱受壓所導致的淺表圍巖拉裂破壞,且埋藏越深破壞越嚴重。

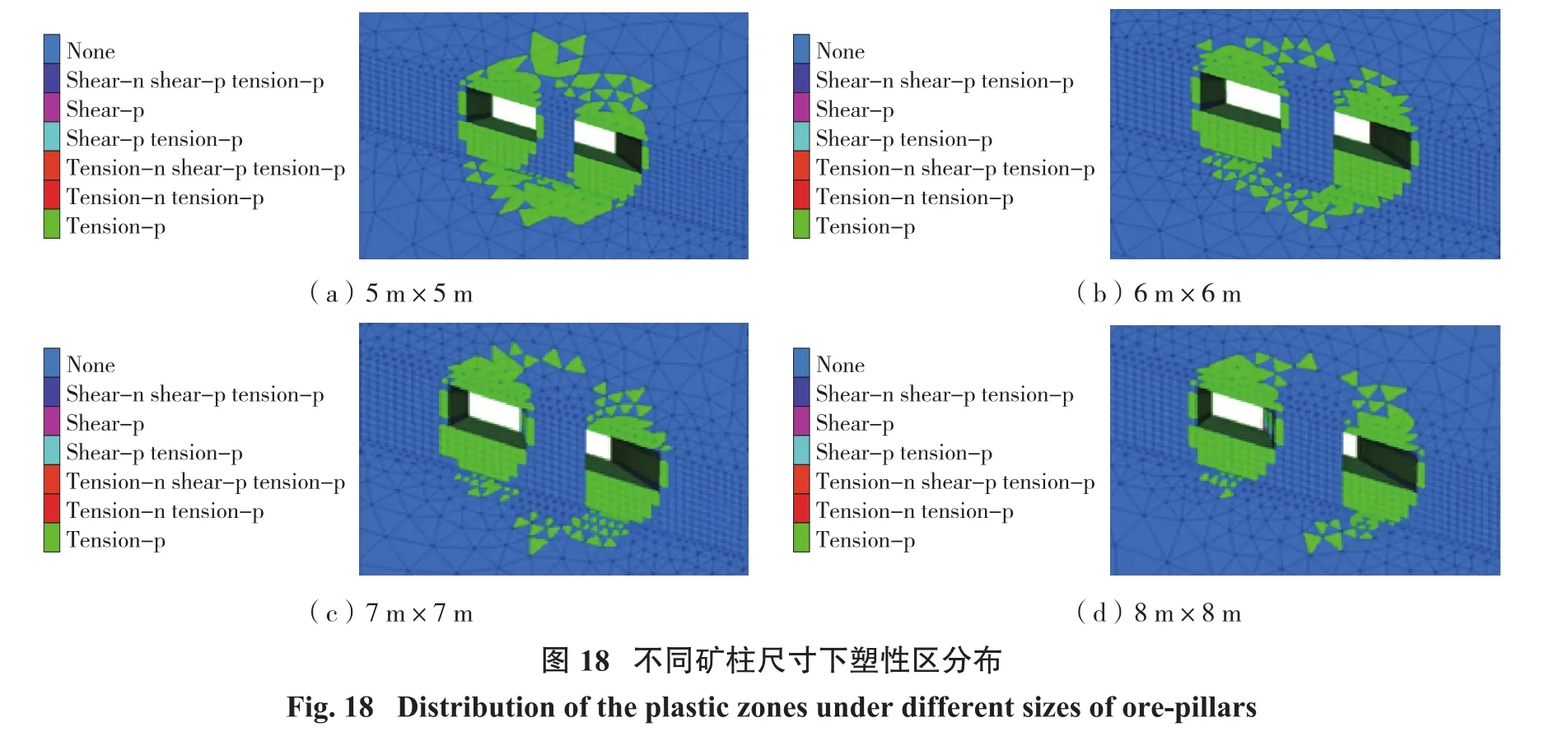

通過分析不同礦柱尺寸條件下塑性區分布特征(圖18)可知:在相同埋深和礦房跨度條件下,采空區頂底板塑性區范圍減小幅度較小,礦柱沿豎直方向上,中間部位均出現塑性區,與現場觀測結果吻合。增加礦柱尺寸的作用表現為:①減小礦柱內部應力從而提高其穩定性;②將礦柱兩側原本貫通的塑性區隔離開,避免出現大范圍裂隙貫通破壞。

不同礦房跨度條件下塑性區分布特征如圖19所示。分析該圖可知:礦房跨度減小,礦房頂板和底板的塑性區深度和范圍也隨之減小,礦柱兩側原本貫通的塑性區域分離,減小了頂板冒落風險。

4 工程實例

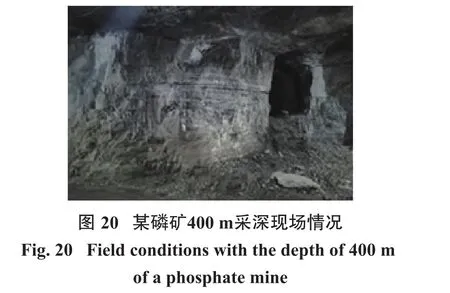

目前,該磷礦在開采時采用房柱法,在礦塊內沿走向水平布置礦房,礦房內留規則的礦柱,礦柱尺寸為5 m×5 m,沿礦層走向間隔9 m。現場實踐中,開采埋藏深度為400 m的礦體時,礦柱表面巖石剝落程度較輕、礦柱整體形態完整(圖20);采深增加至500 m,礦柱表面呈現破碎狀態,礦柱中間部分巖石剝落破壞程度較大,巖石剝落明顯,礦柱整體形態呈內凹弧形(圖2)。更深處的采場圍巖應力更加復雜,礦柱破壞以及頂板變形更加明顯,當前的開采方案無法取得良好效果,需要進一步優化礦柱及采場參數。

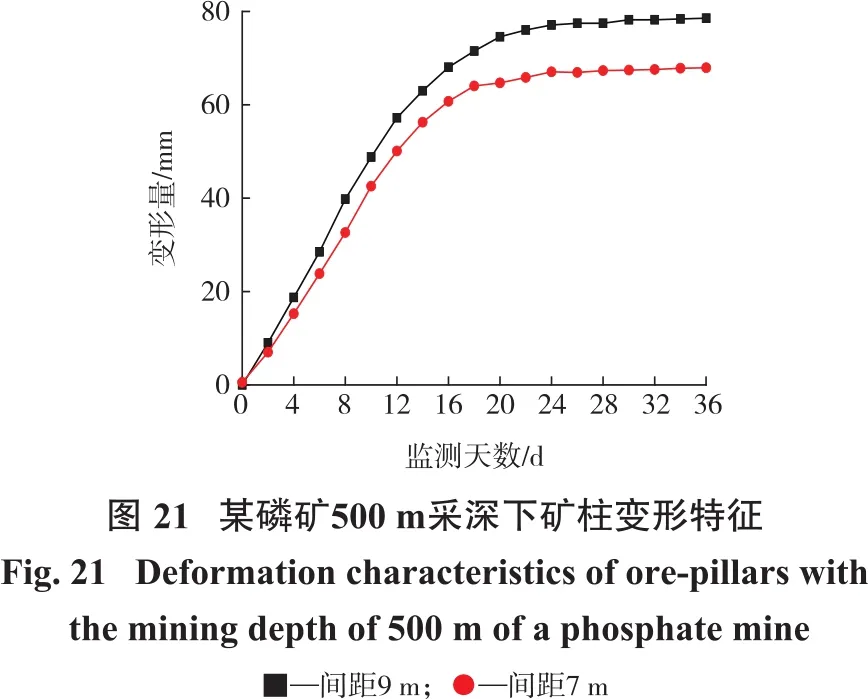

根據前述研究成果,選取500 m埋深的兩個礦房,其中一處將礦柱沿走向布置的間距改變為7 m,礦柱尺寸不變,作為新型采場參數試驗礦房;另一處使用原有礦房參數,作為對比試驗礦房。在開采過程中,為了掌握礦柱變形規律,定期對礦柱中部表面進行位移監測,觀測頻率為2 d/次。結果如圖21所示。當礦柱間距為9 m時,礦柱中部表面位移收斂速率逐漸由大變小,在22 d時趨于穩定,變形收斂值為79 mm;礦柱間距減小為7 m時,礦柱中部位移收斂速率更早趨于穩定,在18 d左右達到穩定,變形收斂值為67 mm,且礦柱淺表巖體未出現剝落破壞特征。由此表明:在深部復雜應力環境下采用優化后的礦柱和采場參數是可行的,并且顯著提高了礦柱和采場圍巖穩定性。

5 結論

湖北某磷礦礦體具有大傾角和埋深變化范圍大的賦存特點,針對其開采過程中礦柱淺層巖體嚴重剝落的破壞特征,采用極限強度理論和數值模擬方法,分析了礦柱埋深、尺寸、間距等因素對礦柱安全系數和穩定性的影響規律,提出了該礦房柱法開采的指導參數。得出如下結論:

(1)對于埋深變化顯著的層狀傾斜磷礦床而言,當采深小于500 m時,采用當前采場布置參數可以保證礦柱安全;但采深超過500 m后礦柱將出現失穩破壞特征,需采用增大礦柱尺寸或減小礦房跨度等方案,提高礦柱及礦房頂底板圍巖的穩定性。

(2)礦柱尺寸是控制礦房頂板下沉的次要因素,卻可以顯著減小礦柱橫向變形,即礦柱尺寸是決定礦柱變形的主要因素。當采用9 m礦柱間距時,將礦柱尺寸增大至6 m×6 m可有效減小礦柱變形量。

(3)礦柱間距是決定礦房頂板圍巖穩定性和礦柱變形程度的主要因素。工程實踐表明:當埋深超過500 m后,采用5 m×5 m的礦柱尺寸,并將礦柱間距減小至7 m,可顯著減小礦柱及礦房圍巖變形,有效降低礦柱荷載,使其處于穩定狀態。

(4)本研究采用的礦柱荷載理論模型即分載面積法計算模型仍是以水平礦體賦存特征為假設條件,后續需進一步優化以建立傾斜礦體礦柱荷載理論模型,為復雜賦存條件下磷礦床礦柱參數優化提供理論依據。