預制拼裝技術在全地下式污水處理廠的應用

阮 康 華

(上海市政工程設計研究總院(集團)有限公司,上海 200092)

1 概述

伴隨著城市建設的快速發(fā)展以及企業(yè)居民的大量涌入,導致原區(qū)域內(nèi)污水排放總量陡然上升,同時,近年來政府出臺了一系列環(huán)境保護、節(jié)能減排的政策法規(guī),其中對污水、污泥處理量和排放標準作出了多輪提標升級的要求,在這一背景下,水處理行業(yè)建設進入了高速發(fā)展階段。與大規(guī)模新建、改造污水處理設施形成鮮明對比的就是日益緊張的用地指標,預留建設用地難以滿足建設需求。同時,與環(huán)境的融合度也成為項目立項的考慮因素。半地下、全地下式污水處理廠因其具有用地指標低、環(huán)境融合度高等優(yōu)勢近年來受到廣泛青睞,但是由于其集約型特點也給工程建設帶來諸多難題,在質量方面如大體積混凝土防水控制,在安全方面如受限空間、洞口墜落問題,進度方面如材料周轉運輸、土建安裝交叉作業(yè)等問題。因此,如何利用“四新”技術有效的應對上述難題,成為今后長期研究和實踐的方向。

2 背景研究

污水處理廠尤其是全地下式的項目與其他項目具有以下顯著特點:

1)施工周期緊湊。

污水處理廠屬于市政工程,能否按期建設直接關系到周邊民生福祉,因此,從建設開工到投產(chǎn)使用之間的工期往往非常短,對于全地下式污水廠來水更是需要面對深基坑、大體積結構施工難度,對于工期把控要求更高。

2)周邊環(huán)境限制。

采用地下式設計理念的污水廠項目初衷就是盡可能減少用地,因此,設計方案中幾乎是將紅線內(nèi)的區(qū)域全部用足,這就給項目實施階段的總平面布置造成影響,尤其是材料加工、堆放場的臨時用地問題。

3)貫徹環(huán)保理念。

污水處理廠作為生態(tài)環(huán)保工程,其建設實施過程應當是注重綠色施工,積極響應“五節(jié)一環(huán)保”綠色施工理念,降低如木模板消耗量、鋼管支架使用量等。

4)危險源分布廣。

污水處理廠的建設過程中的危險源分布廣泛,且穿插于項目的全過程,尤其是后期設備安裝、調試、試運行階段,例如有限空間、淹溺等水廠特有的重大危險源成為項目安全管理的重點。

針對上述特點,本文以預制拼裝技術作為切入點,從安全、質量、進度等方面分析闡述該技術在全地下式污水處理廠建設過程中應用的可行性及實施效果。

3 方案論證

預制拼裝技術因其具有施工速度快、產(chǎn)品質量高、經(jīng)濟效益好、綠色環(huán)保等優(yōu)勢已廣泛應用于房屋建筑領域,但在市政工程尤其是水務板塊應用較少,因此,該施工技術應用在污水廠建設中具有一定的創(chuàng)新性和先進性。以全地下污水處理廠建設為例,選取工程體量大、質量要求高、施工風險大、制約進度的頂板結構作為該技術應用研究對象展開方案論證。

3.1 條件分析

1)從設計角度考慮,全地下污水處理廠頂板結構需要滿足以下基本條件:

a.承受上蓋部分傳遞的豎向荷載,其結構厚度通常在20 cm~30 cm,并配有φ10 mm~18 mm的縱橫向鋼筋;

b.整個構建筑位于地下,因此,頂板結構及細部構造具有一定的防水抗?jié)B性能。

2)從施工角度考慮,全地下污水處理廠頂板結構實施優(yōu)先考慮滿足以下條件:

a.項目施工用地緊張,圍界內(nèi)無法提供大面積場地為臨時材料堆放及加工場,盡可能以成品形式進場;

b.項目周邊道路狹小,通道無法長期停放重型起重運輸設備,盡可能采用輕質材料;

c.頂板下部支架長期占用空間,不利于垂直交叉作業(yè),盡可能減少支撐材料投入量及安拆量;

d.頂板平面尺寸加大,板面平整度控制要求高,同時,頂板預留孔洞較多,且分布不規(guī)律,使用的模架體系應具有準確且靈活的調節(jié)功能。

3)從安全環(huán)保角度考慮,全地下污水處理廠頂板結構實施優(yōu)先考慮滿足以下條件:

a.由于地下結構存在有限空間、有毒有害氣體等重大危險,在滿足施工條件的前提下盡可能減少人員下池作業(yè)量。

b.頂板施工時作業(yè)人員處于高空作業(yè),在滿足施工條件的前提下減少高空作業(yè)量,增強底部防墜落措施。

c.推行預制拼裝綠色施工,減少木模板消耗量、鋼管支架使用量等。

3.2 方案比選

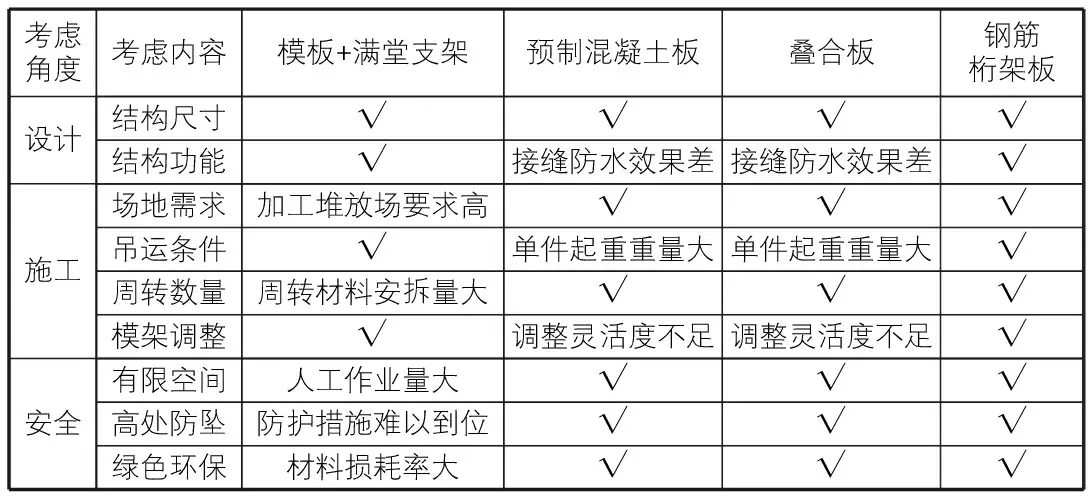

根據(jù)上述所列各項條件要求,對市場上主要幾種頂板施工工藝方法進行比選,具體如表1所示。

表1 幾種頂板施工工藝方法比選

通過方案比選可以看出,鋼筋桁架板無論從設計、施工還是安全角度考慮都能滿足條件,同時,較其他幾種施工工藝方案均有顯著優(yōu)勢。

3.3 可行性分析

鋼筋桁架板形式大致可分為V型、Y型以及裝配式拆卸式三種形式,其中前兩種形式采用定型鋼筋桁架與薄鍍鋅鋼板作為底模,施工完成后無需拆除,更具有優(yōu)勢。

3.3.1設計分析

1)受力分析。

鋼筋桁架板承載力主要通過其上、下弦及腹桿筋形成穩(wěn)定的微單元桁架體,通過焊接方式與下部薄鍍鋅鋼板連接,從而為其提供支撐以承受上部現(xiàn)澆混凝土產(chǎn)生的荷載,底部無需增設支撐系統(tǒng)。通過查詢市場上某廠家生產(chǎn)的鋼桁架板規(guī)格參數(shù)表,見表2。

表2 鋼板桁架規(guī)格參數(shù)表

通過對常規(guī)鋼筋桁架板參數(shù)分析,可以得出其適用范圍:

a.現(xiàn)澆混凝土板厚100 mm~330 mm;

b.單板最大跨度不大于6 000 mm;

c.單板最大寬度不大于600 mm。

因此,在設計階段需將混凝土結構頂板厚度控制在330 mm以下,且將頂板梁之間的間距(單元矩形至少一條邊)控制在6 m以內(nèi)。

2)結構功能。

鋼筋桁架板由于其自身帶有上、下弦及腹桿筋,可以作為永久結構參與受力分析,優(yōu)化原有配筋方案,保證結構安全。此外,僅作為混凝土結構澆筑施工底模使用,后續(xù)施工與傳統(tǒng)工藝相同,因此,能夠保證現(xiàn)澆結構應有的功能。

3.3.2施工分析

1)場地需求。

相對于傳統(tǒng)現(xiàn)場加工的木模板的模式而言,鋼筋桁架板采用場外加工成型的預制構件模式,節(jié)省材料加工場地,成品鋼桁架板進場后可以直接運送至指定部位進行鋪設安裝。

2)吊運條件。

鋼筋桁架板重量約為15 kg/m2,與木模板重量相當,同時,單片鋼筋桁架板模板面積約為2 m2,與傳統(tǒng)木模板面積相當,單塊模板重量控制30 kg以內(nèi),打包整體吊運至指定區(qū)域依靠人工即可分塊搬運,滿足傳統(tǒng)施工作業(yè)條件。

3)周轉數(shù)量。

鋼筋桁架板鋪設完成后底部無需增加支撐體系即可滿足施工條件,因此,大大減少了方木、鋼管等周轉材料的投入量及安裝拆除工作量,有利于加快施工速度。

4)模架調整。

鋼筋桁架板采用工廠集中加工的方式,其線型、剛度及平整度等質量水平較高,安裝定位調整主要依靠對左右兩個支座梁的平整度、標高的修整,相對于傳統(tǒng)滿堂支架單個調整而言其控制點單一。同時,對于頂板分布的各種形式的預留孔洞,可以通過對桁架板進行裁剪以調整模數(shù),從而提高施工精度。

3.3.3安全分析

1)有限空間。

使用鋼筋桁架板作為現(xiàn)澆頂板的底模,由于下部無需增設支架體系,從而可以避免人員再次進入下部有限空間內(nèi)進行拆模、轉運等工作,進而降低人員受到有毒有害氣體的風險。

2)高處防墜。

由于鋼筋桁架板免去底部滿堂支架搭設工序,大大降低支架搭設期間的高空墜落事故發(fā)生的概率,同時,對于頂板結構制作階段,由于桁架板可以進行二次裁剪,對于預留洞口部位可先行滿鋪,待澆筑完成后進行二次開孔,降低臨邊洞口數(shù)量及墜落風險。

3)綠色環(huán)保。

鋼筋桁架板具有預制拼裝技術中綠色環(huán)保的特點,通過工廠集中規(guī)模化生產(chǎn)降低材料損耗,同時,降低木模板、方木等一次性耗材的使用量,降低如鋼管支架周轉工作量可以進一步降低資源及能耗,提升工程綠色施工水平。

4 方案深化

4.1 受力構件設計

1)參數(shù)選取。

鋼筋桁架板構件設計主要針對其受力構件的規(guī)格參數(shù)進行計算及選取,以單跨構件為例,主要內(nèi)容包括上下弦、腹桿筋鋼筋規(guī)格、跨度、寬度等。

2)荷載計算。

施工階段鋼筋桁架板構件需要能夠承受鋼筋混凝土構件產(chǎn)生強度前的均布恒荷載及制作澆筑過程中的活荷載,根據(jù)項目要求選取混凝土結構的厚度、支座跨度長度等進行計算,同時,需要考慮各種均布荷載和集中荷載的不同組合情況下的最不利情況。

3)強度驗算。

選取標準狀態(tài)及最不利狀態(tài)荷載情況下產(chǎn)生的最大彎矩、撓度及剪力進行計算,并代入選定的材料的模量、慣性矩等進行抗壓、抗彎、抗剪等強度計算,以保證滿足規(guī)范要求。

4)壓桿穩(wěn)定驗算。

除去對構件強度驗算外,由于上下弦、腹桿筋屬于長細桿件,需要對其進行壓桿穩(wěn)定驗算,以保證長細比、軸向強度滿足要求。

5)永久結構配筋調整優(yōu)化。

常規(guī)現(xiàn)澆頂板設計時單元計算按固定端考慮,而采用鋼筋桁架板時單元計算應按簡支梁計算,兩者存在差異。同時,為避免頂板結構出現(xiàn)超筋情況,減少鋼筋用量,需對頂板鋼筋配筋進行優(yōu)化。

a.計算調整。

如按固定端計算矩形板時,考慮上部鋼筋加強,若按簡支梁計算時,則應考慮加強底部鋼筋。同時,作為永久結構計算時,除進行抗彎、撓度、抗剪計算外,還需要對結構裂縫進行控制計算。

b.配筋優(yōu)化。

對于厚度較薄的頂板結構而言,鋼桁架板中附帶的鋼筋容易導致結構超筋,增加不必要的資源浪費。因此,需要對配筋進行二次優(yōu)化,通過截面鋼筋面積控制配筋數(shù)量。此外,應考慮到鋼桁架附帶鋼筋的直徑、間距的因素,確保兩種鋼筋能夠分布均勻,共同發(fā)揮作用。

4.2 構造構件設計

為滿足鋼桁架板計算中的跨度要求,預先完成頂板下部梁柱結構以提供可靠的支座。同時,為確保鋼桁架板、頂板縱橫向鋼筋與下部梁結構緊密結合錨固,需在澆筑頂板梁結構時頂面等間距預埋門字箍筋。

4.3 防水節(jié)點設計

1)外墻與頂板施工縫。

由于頂板與外墻結構屬于二次澆筑施工,因此,外墻與頂板交接拐角處的施工縫防水措施需進行設計。對于外墻豎向鋼筋而言,內(nèi)排筋沿水平方向彎折90°與頂板下排筋標高齊平,外排沿水平方向彎折90°與頂板上排筋標高齊平,兩排筋中間設置止水鋼板,保證第一次澆筑后施工縫位于其中部。鋼桁架板安裝后,頂板雙向鋼筋與外墻預留鋼筋進行焊接連接,完成二次混凝土澆筑施工。

2)頂板分塊施工縫。

由于鋼筋桁架板的腹桿筋水平分布導致頂板分縫處防水無法采用水平設置止水鋼板的方式,因此,參考10J301《地下建筑防水構造》中對于頂板各類防水構造做法要求,采用中置遇水膨脹止水條+外貼式止水帶的方式作為頂板施工縫防水構造措施。

4.4 細部構造設計

鋼筋桁架板采用單塊水平拼裝的模式,拼縫處的密封性直接影響混凝土澆筑質量。因此,對于單塊鋼筋桁架板拼縫需設計細部構造。為保證板面插入方便,接縫構造采用承插式。同時,單板長邊兩側分別設置上下反向插槽,確保板塊單項擴展性。此外,利用鍍鋅鋼板的延展性可以對定位完成的接縫承插部位進行錘擊,使其上下壓緊避免漏漿。

4.5 施工構造設計

鋼筋桁架板制作時可根據(jù)設計圖紙對于鋼筋保護層的厚度要求,設置下弦筋與鍍鋅鋼筋的間距,在綁扎底部雙向鋼筋時無需設置墊塊。同時,設置上弦筋與下弦筋之間的間距,確保上下雙排雙向鋼筋網(wǎng)間距,無需設置馬鐙筋,確保結構施工質量。

5 實施案例

5.1 工程概況

深圳市埔地嚇水質凈化廠三期工程采用全地下式的結構形式,設計總規(guī)模5萬m3/d,總占地面積1.5萬m2。生產(chǎn)設施位于地下一體化箱體內(nèi),上部除運用所需的綜合樓、污泥干化車間、機修車間及公用電房外,其余區(qū)域均為開放式公園。工程建設周期為18個月。

工程核心單體為一體化箱體,結構尺寸為130.25 m×92.4 m,為地下2層鋼混結構,下部通水層層高8 m~10 m,上部操作層層高5.7 m。其中頂板、中板厚度均為0.3 m。

5.2 工程難特點

1)中板設計荷載僅為5 kPa,無法單獨承受上部頂板梁施工階段荷載,下部滿堂支架無法及時拆除。

2)一體化箱體內(nèi)部空間體積近20萬m3,箱體頂板、中板吊裝孔較少,內(nèi)部材料轉運困難。

3)操作層設備安裝工程量大,可供利用的有效工期短,土建安裝施工深度交叉。

4)一體化箱體內(nèi)部各項材料清理作業(yè)屬于有限空間,臨邊洞口較多,安全風險大。

5)施工場地狹小,三面臨河一面靠山,采用集約化設計,無臨時加工堆放場地,且廠區(qū)通行道路路幅寬度較小。

5.3 鋼筋桁架板應用

為應對上述重難點,項目現(xiàn)場采用先現(xiàn)澆頂板梁,后安裝鋼筋桁架板的施工方案。大幅減少頂板下部滿堂支架的安裝拆除量,同時,縮短中板下部滿堂支架積壓的時間。此外,鋼筋桁架板安裝完成后的下部區(qū)域可以提前移交設備安裝施工。

5.3.1方案籌劃

1)應用范圍。

根據(jù)一體化箱體頂板上部功能區(qū)分布情況,將附屬建構筑物以外區(qū)域全部采用鋼筋桁架板施工,總面積約為10 000 m2。

2)區(qū)塊劃分。

結合結構后澆帶澆筑分縫情況,將應用區(qū)域劃分為10個區(qū)域,待每個區(qū)塊下部頂板梁柱施工完成,滿足施工條件獨立開展頂板施工。

5.3.2方案設計

1)結構調整。

結合鋼筋桁架板使用條件要求,調整頂板主次梁分布間距,確保縱橫向梁間距不大于3 m。同時,在確保原頂板梁高度的基礎上將頂板底面布置在梁頂面以上,使得頂板標高抬高300 mm。

2)構造調整。

在對應的主次梁頂部中間部位預埋門字箍筋,鋼筋采用Φ12 mm,間距100 mm。同時,根據(jù)不同梁寬調整箍筋寬度,確保箍筋邊緣至梁邊緣間距不小于100 mm。

3)構件計算。

a.基本參數(shù)見表3。

表3 構件基本參數(shù)

b.荷載計算。

分別對均布和集中活荷載兩種工況下的跨中最大彎矩標準值、設計值、剪力設計值進行計算,取兩者中最大值作設計計算標準值。

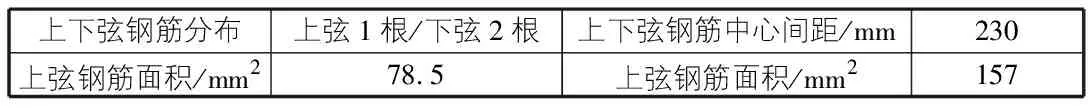

c.上下弦鋼筋強度驗算見表4。

表4 上下弦鋼筋分布及面積

經(jīng)計算復核上下弦鋼筋受壓應力均小于鋼筋抗壓、抗拉強度值的90%,滿足要求。

d.受壓上弦桿穩(wěn)定性驗算見表5。

表5 受壓上弦桿穩(wěn)定性驗算結果

經(jīng)計算復核,上弦桿受壓應力小于鋼筋抗拉強度值的90%,滿足穩(wěn)定驗算要求。

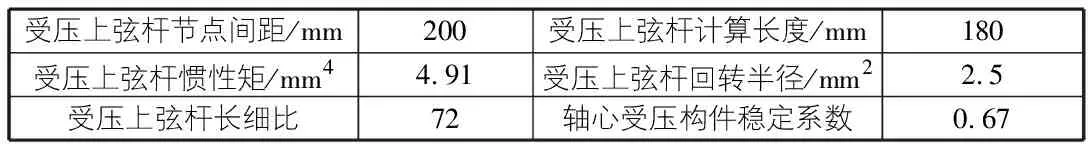

e.腹桿穩(wěn)定性驗算見表6。

表6 腹桿穩(wěn)定性驗算結果

經(jīng)計算復核,腹桿受壓應力小于鋼筋抗拉強度值的90%,滿足穩(wěn)定驗算要求。

f.撓度驗算。

分別對均布和集中活荷載兩種施工工況下的桁架模板撓度進行計算,計算后最大撓度小于撓度極限值20 mm,滿足要求。

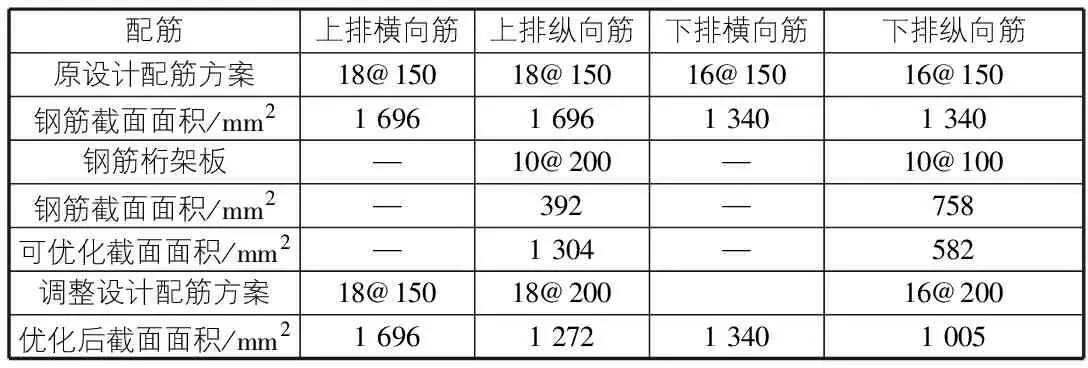

4)鋼筋調整。

根據(jù)鋼筋桁架板配筋參數(shù)重新對原有頂板鋼筋配筋進行調整優(yōu)化,通過等截面代換的方式,調整鋼筋間距使其模數(shù)與鋼筋桁架板鋼筋間距匹配。本工程將上下排縱向(與鋼筋桁架板桁架同向)的鋼筋間距由150 mm調整至200 mm,在保證結構安裝的前提下降低了鋼筋配筋率(見表7)。

表7 頂板鋼筋配筋調整

5.3.3加工安裝

在加工及安裝過程中,結合項目施工條件從生產(chǎn)制造、構件吊裝、細部處理等方面對施工方案進行進一步細化。

1)生產(chǎn)制造。

通過對市場上多家類似產(chǎn)品生產(chǎn)廠家的比選考察,選取生產(chǎn)制造工廠距離項目200 km以內(nèi),同時,工廠日產(chǎn)能在2 000 m2以上作為供貨商,確保供貨及運輸能力。

2)吊運功效。

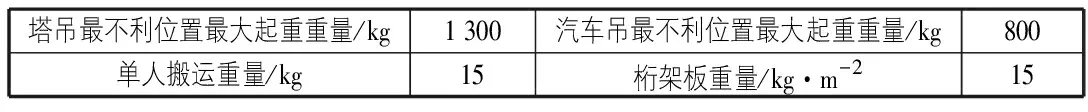

項目現(xiàn)場設置2臺QTZ100塔吊作為主要運輸設備,周邊配備50 t以下汽車吊作為輔助運輸設備,頂板鋪設以人工搬運為主。考慮到運輸功效因素,對單片構件和單次起吊重量進行計算(見表8)。

表8 不同運輸設備起吊重量

經(jīng)計算,單塊鋼筋桁架板最大規(guī)格設計為跨度3 200 mm,寬度600 mm,確保單塊重量14.4 kg,滿足兩人搬運重量。同時,利用起重機械單次起吊面積可達到50 m2以上。

3)材料堆放。

根據(jù)鋼筋桁架板荷載計算,除去活荷載后可以承受的均布荷載為7.5 kN/m2,考慮到堆放安全高度,在單位面積上滿足堆放6層桁架板。

4)防水細部。

a.針對頂板與側墻頂梁交接處的施工縫防水處理,將預先側墻頂梁澆筑時在迎水面預埋背貼式橡膠止水帶,同時,在頂板梁施工縫部位預埋遇水膨脹止水條,規(guī)避止水鋼板無法安裝的情況。對于側墻部位采用在內(nèi)外排鋼筋中部預埋止水鋼板的方式,確保頂板與側墻分次澆筑接縫的止水效果。

b.針對頂板分縫處防水處理,將采取以下兩種方式,首先采用連續(xù)澆筑式加強帶減少施工縫數(shù)量和長度。其次,采用遇水膨脹止水條替代止水鋼板,避免止水鋼板安裝與鋼筋桁架板構造鋼筋沖突。

5.3.4效果分析

1)施工質量。

項目進場使用的鋼筋桁架板各項指標符合JGT 368鋼筋桁架樓承板中相關控制指標要求。

安裝過程中通過對兩端支座標高控制提高平整度,搭邊槽口控制相鄰板面高差,確保拼縫不漏漿。

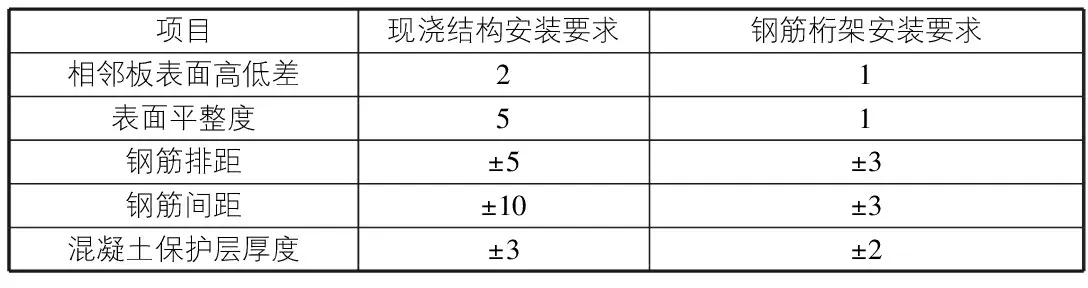

經(jīng)過現(xiàn)場實際效果檢驗,各項驗收指標均優(yōu)于GB 50204混凝土結構工程施工質量驗收規(guī)范規(guī)定要求(如表9所示)。

表9 現(xiàn)澆結構與鋼筋桁架安裝要求 mm

2)施工安全。

項目采用先滿鋪鋼筋桁架板,待澆筑完成后切割預留孔,有效的避免頂板制作期間臨邊問題。

由于無需進行頂板底部滿堂支架搭設,大大降低了人員高空作業(yè)、物體打擊等安全風險。

鋼筋桁架板作為永久結構無需二次拆除,進一步避免人員下池有限空間作業(yè)帶來的風險。

3)施工效率。

a.模板加工方面,采用工廠規(guī)模化制造方式使得日產(chǎn)能達到2 000 m2以上,大大高于現(xiàn)場制作加工模板的速度。

b.模板運輸方面,工廠預制運輸至現(xiàn)場直接吊裝,不受周轉制約,可根據(jù)框架梁進度同步吊裝。項目共計投入鋼筋桁架板約6 000塊,根據(jù)塔吊、汽車吊運能計算,每天至少能完成200塊(400 m2)吊裝,每個單元吊裝需要3 d時間。

c.模板安裝方面,鋼筋桁架板可以沿桁架方向自由切割裁剪,調整方便,其次,板面直接擱置在支座頂面,無需進行模板二次加固。同時,接縫部位采用錘擊槽口鎖邊,局部配合砂漿封邊,以8人為一個安裝小組,每日安裝面積為200 m2以上,比傳統(tǒng)安裝速度提高4倍以上。

d.工程量優(yōu)化方面,較傳統(tǒng)頂板下滿堂支架搭設方案可減少50%以上的安拆工程量,考慮下部支架拆除影響安裝作業(yè)面移交的情況,可節(jié)約70%的交叉作業(yè)等待期。

4)經(jīng)濟效益。

在經(jīng)濟效益方面,本項目采用鋼筋桁架板(含預制、運輸、安裝)造價比傳統(tǒng)滿堂支架現(xiàn)澆混凝土結構(含滿堂支架搭拆、模板)增加約20%。

6 結語

深圳市埔地嚇水質凈化廠三期工程通過采用鋼筋桁架板對傳統(tǒng)滿堂支架現(xiàn)澆結構方案進行改良優(yōu)化,在提升了結構澆筑質量的同時大大降低施工期間的風險,此外,在投入費用略微增加的情況下節(jié)省了周材安拆時間,加快移交下部空間作業(yè)面,為工程最后順利完成創(chuàng)造了條件。作為在市政行業(yè)水務板塊中的創(chuàng)新嘗試,鋼筋桁架板在解決先后混凝土結構錨固、施工縫防水細部處理等問題后能夠很好的發(fā)揮其質量可控、安全可靠、施工便捷等特點,對今后類似全地下式污水廠建造實施提供了新思路和新方法,也為進一步推廣裝配式技術和綠色建造積累了參考經(jīng)驗。