蔬菜工廠化生產自動移苗設備結構設計與試驗

顧小小,李 偉,朱春燕,解安東,李長興,張樣平

(1.上海市農業機械研究所,上海市 201106;2.安徽工業大學智能裝備技術研究院,安徽馬鞍山 243002;3.上海綠立方農業發展有限公司,上海市 201210)

0 引言

穴盤苗移栽是設施內工廠化生產中的重要環節[1],穴盤苗移栽可以縮短作物的生長發育期,錯開成熟期,提高產量[2]。發達國家對移栽機的研究起步較早[3]。L.J.Kutz等研發第一個被應用到苗圃植物移栽的機器人[4]。Yang Y等設計帶滑動針夾持器的四自由度SCARA工業機器人[5]。Takashi等發明了一套自動化移栽系統,并引入托杯轉移缽苗[6]。K.H.Ryu等設計帶視覺系統的全自動移苗機[7]。美國RAPID的RTW系列全自動移苗機可多穴盤同時抓取[8]。總體而言,國外移苗機成套設備體積較為龐大,無法較好地適應我國實際生產的需要,且存在通用性差、難以控制、成本較高等問題。

上個世紀九十年代,國內開始溫室缽苗移栽機械的研究。吉林工業大學研制出針對空氣整根營養缽育苗移栽系統[9]。范云翔等研制溫室全自動移栽機[10]。邱立春等發明多個移栽機械手移栽的穴盤苗移栽機[11]。韓綠化等設計了一種穴盤苗移栽機兩指四針錯夾式取苗末端執行器[12]。然而,受定位精準度,抓取效率,生產成本等因素的制約,國內穴盤苗移栽裝備自動化程度低、成本高[13],結構復雜[14],可靠性差[15],尚無法適應蔬菜工廠化生產的實際要求。針對現狀,本研究結合長三角地區綠葉菜工廠化生產的需求,研制從96穴育苗盤移苗到8穴種植盤的高速、高精度自動移苗機。

1 整機結構及工作原理

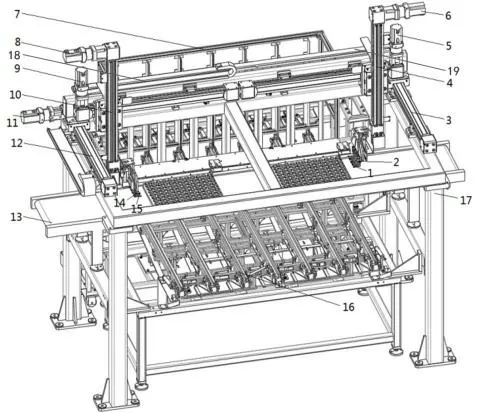

整機結構主要包括種植盤庫、轉接臺、育苗盤輸送線、桁架直線模組和抓取裝置(圖1)。

圖1 自動移苗設備結構示意圖

工作流程:向種植盤庫填充空種植盤,機械臂復位。插板氣缸伸出,拖住種植盤,頂升氣缸升起頂起種植盤,插板氣缸縮回,頂升氣缸下落一個種植盤的距離時,插板氣缸伸出,拖住上面的種植盤,落下的種植盤與頂升氣缸一起下落到最低位置。頂升氣缸桿縮回帶動托架下降,將下落的種植盤送至轉接臺的種植盤輸送線,種植盤輸出裝置接到信號后將空種植盤運輸到限位裝置處等待移苗。育苗盤輸送線運送育苗盤到指定位置,阻擋氣缸伸出擋住育苗盤。夾爪氣缸收縮,驅動抓手夾住種植杯移至種植盤,夾爪氣缸伸長,夾爪將種植杯放入種植盤。移苗完成后,種植盤限位裝置放行,推盤裝置將種植盤推上AGV小車,由其運送種植盤至種植床。

2 關鍵部件

2.1 穴盤及種植杯

為避免抓取裝置損傷幼苗,設計滿足機械臂抓取強度要求的種植杯,抓手抓取栽有幼苗的種植杯來移栽。種植杯杯沿直徑35 mm,杯沿下方直徑27 mm,杯底直徑23 mm,杯高40 mm,配套設計孔數8×12(行×列),555 mm×375 mm(長×寬),穴孔中心距45 mm×45 mm,穴孔口徑25 mm的種植盤,以及孔數2×4(行×列),430 mm×240 mm(長×寬),穴孔中心距100 mm×100 mm,穴孔口徑30 mm的育苗盤。

2.2 種植盤庫

種植盤庫包括機架及種植盤裝置、分離裝置、導向機構和種植盤存放架。種植盤裝置包括托架和托架升降機構,選用30×30鋁型材、40×40鋁型材和40×40×4方形鋼,根據種植盤尺寸及轉接臺高度,確定其長、寬、高分別為2 240 mm、540 mm、1 240 mm。種植盤存放架有1組6個種植盤儲存倉,每個儲存倉最多可儲存12個種植盤,種植盤庫最大可儲存72個種植盤。

2.3 轉接臺

轉接臺結構包括種植盤輸送裝置和限位裝置。輸送裝置將種植盤庫中的種植盤送至機械臂處,限位裝置將種植盤限制在移栽位置。

為提高種植盤運輸同步性,輸送裝置采用同步帶傳動運送種植盤,其傳動系統由電機、主動帶輪、從動帶輪、張緊輪、同步帶組成,6個導槽的7個主動帶輪均設在一根傳動軸上。種植盤質量為3 kg,運輸速度為0.13 m/s,根據結構設計,選用的同步帶規格為584-8M-40。

選擇交流電機中的異步電機作為種植盤輸送裝置驅動電機,根據設計轉矩以及功率選擇電機型號為6IK300RGU-CF,配減速比為25的減速機,經減速機減速后,額定轉速為,額定轉矩為,滿足設計要求。

2.4 育苗盤輸送裝置

根據育苗盤的尺寸和特性選擇帶式輸送線進行育苗盤輸送,保證育苗盤在位置移動過程中不松動、不落苗,并實現精確定位。輸送線配550 W普通三相異步電動機;輸送線長2 800 mm,寬485 mm,整體高度以 417 mm為基準,可上下各調節30 mm;線體支架為4080國標型材;輸送線皮帶的回轉直徑不得大于60 mm。

2.5 桁架直線模組

直線模組單體運動速度快、重復定位精度高、質量輕、所占空間小、壽命長[16]。選用同步帶型直線模組,2個模組使用同一個X軸,抓取和放置種植杯時,兩個模組分別動作,互不干涉,無碰撞的風險。

設計直線模組X軸和X+軸沿種植盤輸送線方向水平直線行程為800 mm,Y1軸和Y2軸沿垂直于種植盤輸送線方向水平直線行程為800 mm,Z1軸和Z2軸沿豎直方向上下直線運動行程為700 mm。經測算XYZ軸所承受的負載分別為4.82 kg、6.77 kg、29.47 kg。根據以上參數,選擇80型同步帶直線型模組。

選用高慣性(高慣量)MHMF082L1U2M型伺服電機,電機驅動機械臂沿XYZ軸運動,水平方向上伺服電機通過X、Y軸直線模組帶動機械臂至指定抓苗、投苗位置。垂直方向上伺服電機通過Z軸直線模組帶動抓苗機械手向下移動夾取種植杯。

2.6 抓取裝置

抓取機構考慮到成本和調試同步性問題,采用模組機械雙臂。由于種植杯呈圓柱狀且上方開口,不易吸附,故選用夾取式末端。根據種植盤孔數,每個機械臂配4個夾爪,夾爪夾取種植杯2/3處(直徑約26 mm),夾爪松開時開度為31 mm,夾取時開度為25 mm。

抓手分配盤上4條滑軌對應4個夾爪,滑軌上端間距同育苗盤穴孔中心距,下端間距同種植盤穴孔中心距。抓取育苗盤上種植杯后,夾爪氣缸伸長,4個夾爪沿分配盤的滑軌向下運動實現高精度變距,從而與種植盤孔距相適應。

3 試驗與分析

3.1 試驗條件及方法

試驗區為1座13連棟13間玻璃溫室,配備育苗工場、AGV小車等。測試環境溫度23.6~26.6℃,環境濕度44.2~49.4%RH。移栽植株為苗齡14天的生菜,單株平均重量4.8 g(含種植杯和基質),尺寸37 mm×33 mm(高×寬)。利用秒表對移苗作業做連續觀測。抓手精準夾取種植杯,并將其準確投入種植盤穴孔內視為移栽成功。

3.2 試驗結果與分析

3.2.1 正常生產速度移栽性能測試

測試移苗設備在正常生產速度(48棵/min)下移栽效果。將種植盤庫全部擺滿種植盤,測試每層6個種植盤全部移滿種植杯需要時間(含種植盤運輸時間、機械臂定位時間等所有準備時間)。

由測試可知,移苗設備在正常生產速度下,6個種植盤全部擺滿需60 s左右,即6個種植盤(48個種植杯)全部完成移栽需60 s左右,即滿足48棵/min正常生產要求。移栽速度最大誤差為+2 s,在誤差允許范圍±3 s內,滿足設計要求。設備整體運行穩定,育苗盤、種植盤定位準確,抓手抓取精準,種植杯能精準投入種植盤孔穴內,平均移栽成功率98.22%。

3.2.2 不同調速脈沖參數值下的移栽性能測試

從機械臂完成定位開始,至設備完成育苗盤中48個種植杯(1個機械臂完成24個)的抓取、移位、釋放動作作為一個測試周期,測試不同調速脈沖參數值下移栽速度,每種調速脈沖值下測試3次,取算術平均值。

由測試可知,隨著脈沖參數提升,移栽速度幾乎呈線性上升,調速脈沖值80 000時,移栽速度最快,平均可達90棵/min。所有調速脈沖值下平均移栽成功率為97.27%。移栽成功率與移栽速度之間沒有顯著相關性,在調速脈沖值60 000時,移栽成功率最高。移苗設備在不同調速脈沖值參數下,整體運行速度穩定,各傳動機構運行平穩,機身沒有異常振動,移栽效果良好,沒有卡盤現象。

4 結語

本研究設計的96穴育苗盤移苗到8穴種植盤的自動移苗設備主要由種植盤庫機構、轉接臺、育苗盤輸送線、桁架直線模組和抓取裝置等部分組成,種植盤庫和轉接臺分別用于存放和輸送種植盤,種植盤輸送線運行速度300 mm/s,單次輸送種植盤數量6個;育苗盤輸送線用于輸送育苗盤,運行速度300 mm/s,單次輸送育苗盤數量為2個;桁架直線模組和抓取裝置用于準確抓取育苗盤中的種植杯并移入種植盤內。該模組結構簡潔,定位精準;2個機械臂,運行速度為800 mm/s,最大拾取距離800 mm,重復定位精度0.05 mm;抓手采用分配盤結構,多個抓手之間的相對距離能夠保持一致;抓手抓取種植杯,不直接抓取幼苗,不會對幼苗造成損傷。

對設備進行試驗,正常生產速度下(48棵/min),移栽速度的最大誤差為+2 s,在誤差允許范圍±3 s內;不同調速脈沖參數值下,移栽速度隨脈沖參數的提升而上升,最高移栽平均速度可達90棵/min。移栽速度的上升并不會影響移栽的成功率,移栽平均成功率可達97%,試驗證明設備整體精度高、穩定性強。