篦冷機出口煙氣余熱再循環利用

申巧蕊,曾計生,袁俊,劉存超,姚秀麗

在水泥預分解生產工藝中,即便是目前最先進的技術,也會有35%左右的熱量以廢氣的形式直接排放至大氣中,這對于高能耗的水泥生產來說,無疑是一種浪費[1]。若將這一部分熱能回用于水泥生產,可有效降低水泥熟料綜合電耗,在降低企業生產成本的同時,也可減少CO2等廢氣的排放[2]。

本文以10 000t/d熟料生產線為例,通過熱平衡分析對比,將篦冷機煙囪外排煙氣再循環用于提高余熱發電能力,以提高能源利用效率。

1 篦冷機余熱再循環利用工藝

篦冷機是水泥生產工藝中的主要冷卻設備,對水泥熟料的質量和熱回收效率有著重要影響[2]。由高壓鼓風機鼓入的冷空氣,通過篦冷機的篦床與高溫熟料進行熱交換,熱交換后的中、高溫部分風作為二、三次風回到窯系統用作燃料助燃空氣,部分還可用于余熱發電和物料烘干等,低溫部分作為余風收塵后排放。

篦冷機出口廢氣的利用受熟料生產影響較大,因此合理確定余熱取風位置至關重要。結合工程實踐經驗,在保證水泥生產用風不受影響的情況下,取風位置選在中溫區。同時,采用余風再循環技術,將余熱發電和篦冷機尾部出口的低溫廢氣引回到篦冷機中溫段,以進一步提高冷卻機中部出口排風溫度,從而提高余熱鍋爐入口氣體溫度,進一步提高發電量。余熱再循環利用工藝如圖1所示。

圖1 余熱再循環利用工藝示意圖

2 熱平衡計算對比分析

2.1 煙氣未循環利用時的熱平衡

以10 000t/d熟料生產線為例,篦冷機入口熟料溫度為1 450℃。冷卻熟料后的熱風,高溫部分進入窯頭和三次風管,中溫部分入余熱鍋爐進行發電,發電后的廢氣和篦冷機尾部出口廢氣收塵后混合,部分廢氣通過4臺冷卻風機引回到篦冷機中段,其他廢氣經煙囪排入大氣。

根據風平衡和熱平衡計算,未采用煙氣熱循環時,每kg.cl需2.0m3(標)的冷卻風,其余熱利用熱平衡簡圖如圖2所示。

圖2 余熱利用熱平衡簡圖

項目當地環境溫度為47℃,以每kg.cl計,熱損失以3kcal/kg.cl計,熱平衡計算結果如下:

(1)收入項

一次風帶入熱:

熟料帶入熱:

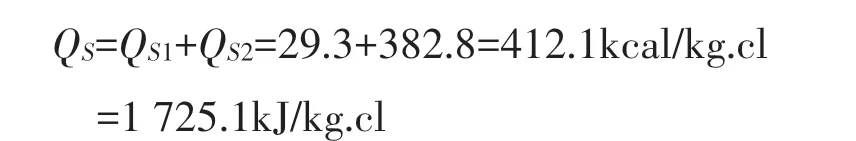

收入總熱量QS:

(2)支出項

二次風帶走熱:

三次風帶走熱:(標)·℃)=167.1kcal/kg.cl=699.5kJ/kg.cl

余熱發電帶走熱:

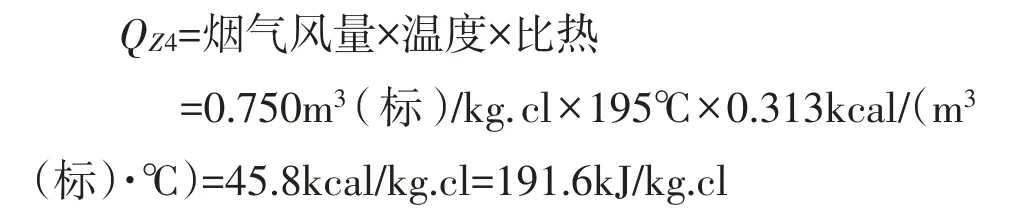

排出煙氣帶走熱:

冷卻熟料帶走熱:

熱損失:

支出總熱量:

在此設計工況下,系統輸入熱量與支出熱量達到平衡,余熱發電帶走熱QZ3為199.6kJ/kg.cl(47.7kcal/kg.cl),余熱發電效率按25%估算,10 000t/d熟料生產線中,窯頭余熱發電量貢獻約13.9kW·h/t.cl。

2.2 煙氣循環利用時的熱平衡

采用余熱再循環利用后,根據理論計算,在盡量不影響熟料冷卻效果和不影響篦冷機正常操作情況下,考慮系統整體設計能力,在原工況基礎上,參照經驗系數,入篦冷機的冷卻風取2.05m3(標)/kg.cl,循環風取0.789m3(標)/kg.cl,采用余熱再循環利用熱平衡簡圖見圖3。

圖3 余熱再循環利用熱平衡簡圖

余熱再循環利用熱平衡計算結果如下:

(1)收入項

一次風帶入熱:

余熱循環風帶入熱:

熟料帶入熱:

收入總熱量:

(2)支出項

二次風帶走熱:

三次風帶走熱:

余熱發電帶走熱:

排出煙氣帶走熱:

冷卻熟料帶走熱:

熱損失:

支出總熱量:

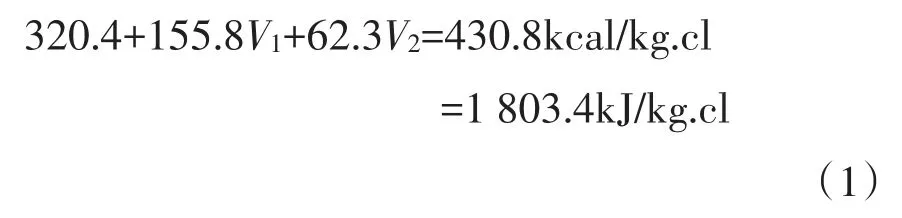

由收支熱平衡,可得:

由收支風平衡,可得:

結合式(1)、式(2)計算,可得:

余熱發電帶走熱量QZ3=155.8V1=63.8kcal/kg.cl=267.1kJ/kg.cl,余熱發電效率按25%估算,10 000t/d熟料生產線中,窯頭余熱發電量約為18.5kW·h/t.cl。

根據熱平衡計算結果進行對比分析可知,二次風、三次風需占用篦冷機總體熱平衡的70%左右,此為正常生產保證值。篦冷機中段采用循環熱風后,余熱發電效率按25%估算,發電量由原來的13.9kW·h/t.cl提高至18.5kW·h/t.cl,提高約30%以上,有效降低了生產運營成本。

3 結語

采用篦冷機出口廢氣余熱再循環利用技術,以10 000t/d熟料生產線為例,窯頭余熱理論發電量可提高約30%以上,可有效降低能源消耗,提高能源利用率,推動水泥行業余熱發電技術進步,對節能減排工作具有積極意義。