輸油管道改線工程油品回收系統方案優化

于學文 (山東華元工程科技有限公司,山東 東營 257000)

0 引言

通常長距離輸油管道的輸送介質為原油、成品油或燃料油,具有易燃易爆的性質,屬于危險化學品,管道與周邊建筑物、鐵路、公路等的間距需滿足規范要求。伴隨著城鄉經濟的不斷發展,輸油管道的外部運行環境面臨著嚴峻的挑戰,已建輸油管道路與城市新規劃、新建公路鐵路或建筑物出現沖突,違規占壓、第三方破壞等情況時有發生,嚴重影響管道的安全平穩運行。對輸油管道進行局部改線是解決該問題的主要方式。

在役輸油管道局部改線涉及退役舊管道內油品回收的問題,本文對目前常規采用的油品回收系統方案提出優化建議。

1 常規油品回收系統方案及存在的不足

輸油管道改線工程,主要涉及新建改線管道 (簡稱“新建管道”)、新舊管道替換,以及退役舊管道 (簡稱“舊管道”)內部油品回收等內容。與管道局部換管維修相比,改線工程的新建管道一般較長,短則幾百米,長則數十千米,若采用不停輸技術進行新舊管道替換,則帶壓開孔封堵工作量將大大增加。目前常規采用的方式是:管道停輸泄壓、在上/下游連頭處封堵原管道、斷開舊管道,將新建管道接入原管道并投入使用,然后再回收退役舊管道內的油品。舊管道內的油品采用臨時泵抽吸、通過油槽車運輸至附近油庫進行處理。而對于舊管道較長且線路高程變化大的情況,則可能出現大量油品抽不出來、運輸量大以及舊管道后續清洗困難等諸多問題,并存在較大安全和環境風險[1]。

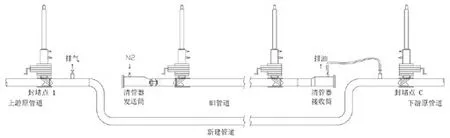

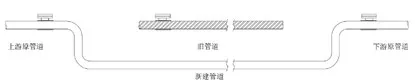

目前也有采用氮氣推動組合球將退役舊管道內的油品推入新建管道的回收方案 (如圖1所示)。

該方案主要有如下局限:

(1)通常需要在原管道主管上進行四處全尺寸開孔和封堵作業,封堵數量較多、作業周期長、費用高;

圖1 常規油品回收系統方案之一

(2)在舊管道斷開、新建管道與原管道連接后,才可將舊管道內的油品推送到新建管道,油品暴露和污染的風險大,安全隱患相應較大;

(3)為接收舊管道內的油品,需要在新建管道上開注油口和排氣口,此兩處開孔將永久保留在管道上,無法去除;

(4)如果新建管道長度比舊管道短,新建管道不足以接收舊管道內的油量,依然存在油品運輸的問題;

(5)新建管道線路若有高程變化,排氣口不能將新建管道內氣體全部排出,舊管道內油品不能全部注入新建管道,依然存在油品運輸的問題。

2 系統方案優化

為提高輸油管道改線工程的經濟效益、減少油品污染和浪費,降低油品暴露的安全和環境風險,對常規油品回收系統方案進行優化,為后續輸油管道改線工程油品回收方案的制定及實施提供借鑒。

2.1 系統組成說明

管道改線工程油品回收涉及原管道、新建管道以及舊管道等,回收系統由帶壓開孔/封堵材料和機具、頂部進氣閥、底部排油閥、清管器及發送筒/接收筒、清管器通過監測點和清管器擋桿等組成[2]。

2.2 系統實施方案

管道改線工程新舊管道替換之前,新建管道應已按照設計要求完成安裝,以及清管、測徑、試壓、吹掃和干燥等試驗和準備工作,具備與原管道連接的條件。可按下述步驟實施新建管道與舊管道的替換以及舊管道油品回收工作。

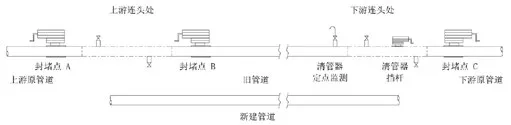

2.2.1 設定上/下游連頭處和封堵點

沿介質的流動方向,分別在原管道上游連頭處擬切割管段兩側和下游連頭處擬切割管段后端管道上焊接對開式封堵三通,依次稱為封堵點A、封堵點B、封堵點C。三通上端安裝夾板閥,并進行壓力測試。在上/下游連頭處擬切割管段上分別焊接頂部進氣閥和底部排油閥,在下游連頭處擬切割管段的前端管道上安裝清管器通過監測點和清管器擋桿。各部分安裝位置如圖2所示。

圖2 設定上/下游連頭處和封堵點,預裝開孔/封堵材料和機具

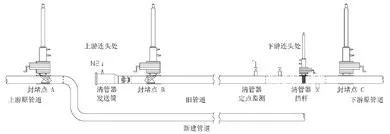

2.2.2 上游連頭處連接新建管道,舊管道安裝清管器發送筒

原管道停止輸油并泄壓后,在封堵點A和封堵點B實施開孔、封堵作業。封堵點之間擬切割管段的頂部進氣閥和底部排油閥實施開孔作業,將管段內的油品排出。采用機械方式冷切割封堵點A和封堵點B之間的管段 (如圖3所示)。

圖3 上游連頭處封堵、排油和管段切割、接新建管道,舊管道安裝清管器發送筒

2.2.3 推送舊管道內油品進入下游管道

移除封堵點B處的封堵器、打開下游原管道的閥門,使管道保持暢通。使用壓縮氮氣推送清管器,將舊管道中的油品推送進入下游原管道中,完成舊管道排油作業。可采用皮碗清管器以獲得較好的密封性能,最大程度減少殘留在管壁上的油品,并減少竄入清管器前段管道的氮氣量[3]。

清管器的行進速度和距離,可以通過下游站場的收油計量來計算。清管器的行進速度可以通過下游站場的流量控制閥來調節。當清管器接近封堵點C時,關閉下游閥門、停止注氮,使清管器在到達封堵點C之前停住。

優化方案中,可選在下游連頭處封堵點C之前一段距離,在管道側面帶壓開一個2"或更小的孔,裝上截止閥和細管,用于清管器通過的定點監測。也可間隔一定距離設置多點監測。清管器接近之前,開啟截止閥,在線持續小流量排放管內介質。根據排出的介質類型,可直觀、準確地定點監測清管器的位置。

為避免清管器行進距離和速度失控、越過下游封堵/連頭位置,可選在封堵點C之前擬切割管段上帶壓開孔,并利用相同尺寸的封堵機操作機構向管內插入擋桿。該方案作為后備措施,以確保清管器不進入下游道。

2.2.4 下游連頭處連接新建管道,舊管道安裝清管器接收筒

對下游連頭處封堵點C實施封堵,對下游連頭處頂部進氣閥和底部排油閥實施開孔作業,將下游連頭處清管器與封堵點C之間的油品排出。機械方式冷切割封堵點C之前的管段。進行新建改線管道與下游原管道的連頭作業。舊管道末端安裝清管器接收筒,配合前端的發送筒,通過發送/接收組合清管器對舊管道進行反復清洗,直至符合環保要求 (如圖4所示)。

圖4 下游連頭處封堵、排油和管段切割、連接新建管道,舊管道安裝清管器接收筒

2.2.5 新建管道投運和舊管道無害化處理

移除封堵點A和封堵點C處的封堵器,安裝塞餅和盲板,將新建改線管道投運。對舊管道進行無害化處理 (如拆除或填充水泥砂漿等)(如圖5所示)。

圖5 新建管道投運和舊管道無害化處理

2.3 系統優勢

優化后的油品回收系統方案與目前常規采用的方案相比較,具有如下優勢:

(1)僅需在原管道主管上進行三次開孔/封堵作業,減少了開孔數量、縮短作業周期、降低施工費用;

(2)優先進行舊管排油,在舊管道完全斷開之前,將管內的油品推送到下游管道和站場儲罐內,而與新建管道/舊管道長度或線路高程變化無關,可以完全避免大量油品運輸的問題,最大限度地降低油品暴露的安全和環境風險;

(3)避免了在新建管道上 (或原管道連頭段) 開注油口和排氣口,最終只有兩處焊接式封堵三通保留在管道上,有利于管道本質安全。

3 結語

文章所述輸油管道局部改線工程油品回收系統優化方案,能夠解決新建管道和舊管道的替換,為新建管道的投運和舊管道內油品回收和無害化處置提供安全可靠的保障。在實踐中使用該系統進行改線管道替換和油品回收,能夠避免大量油品運輸、減少油品污染和浪費,最大限度地降低油品暴露的安全和環境風險;減少改線工程實施過程中的開孔數量、縮短施工作業周期,減少管道停輸時間;減少工程實施完成后最終保留在管道上的開孔數量,有利于管道本質安全;有利于舊管道清洗和無害化處理。