海上平臺工藝管線螺栓斷裂失效分析研究

張充霖 (中海石油技術檢測有限公司, 天津 300452)

0 引言

隨著海洋石油工業的不斷發展,壓力容器和工藝管線數量不斷攀升,對其可靠性和安全性也提出越來越高的要求。法蘭連接是最常見的密封連接形式,而螺栓是確保法蘭連接密封性、安全性的重要緊固件。若發生失效,將直接導致對環境的污染和資源的浪費,甚至發生重大安全事故如火災、爆炸等,因此需要對失效螺栓開展系統性研究,分析缺陷性質、成因,可為螺栓制造工藝以及使用者日常管理提供技術支持。

1 螺栓失效分析技術

失效分析技術是對已失效器材進行的一種事后檢查,使用的技術手段包括聲學、光學、力學、化學、電學等,目的在于驗證所報告的失效,確定失效的模式,找出失效的機理。而對于螺栓來說,可采用宏觀檢查、元素成分分析法、硬度試驗、顯微觀測等技術,最后綜合各試驗的數據結果進行失效機理分析。

分析的流程為:(1)宏觀檢查;(2)元素成分分析;(3)硬度試驗;(4)顯微觀測;(5)綜合分析。

2 案例分析

文章以南海某平臺的工藝管線放空閥的下閥蓋上的3條斷裂失效螺栓為例開展分析,螺栓試件如圖1所示。根據失效螺栓的規格、斷口形貌和工作環境,綜合運用火花放電原子發射光譜技術、硬度試驗分析技術、金屬微觀組織分析技術以及熱場發射掃描電子顯微技術等手段,對失效螺栓開展包括宏觀檢查、元素成分分析、硬度測試、顯微組織分析、斷口及腐蝕產物分析。 綜合以上檢測結果,對造成螺栓的失效原因進行分析判斷。

2.1 宏觀檢查

圖1 失效螺栓照片

上述三根螺栓中,有兩根屬于根部斷裂,其余一根為中間斷裂。發現斷口為斜斷口,表面較粗糙,有明顯的腐蝕痕跡,斷口無明顯的塑性變形,應屬于宏觀脆性斷口。螺帽上寫有“A2-70”的字樣,屬于不銹鋼螺栓,抗拉強度不低于700 MPa,其材料性能與304不銹鋼近似[1]。

2.2 化學成分分析

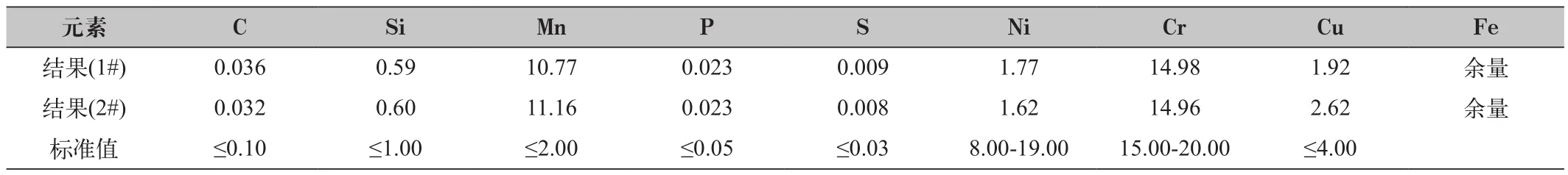

本次試驗依據GB/T 11170—2008《不銹鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》對螺栓進行化學成分分析[2],結果如表1所示。

從試驗結果可以看出,螺栓的Mn元素含量遠高于標準要求,而Ni元素含量低于標準要求,因此該螺栓的材質不滿足標準要求。

2.3 硬度試驗

硬度試驗是檢測材料局部抵抗硬物壓入其表面能力的重要方法。本次試驗采用洛式硬度計進行硬度測量,依據GB/T 230.1-2018《金屬材料 洛氏硬度試驗 第1部分:試驗方法》[3],硬度測點位置為螺栓的帽心部,測點數量為3個,硬度值分別為:37.8 HRC、35.7 HRC、39.5 HRC,由上述數值可以看出,該螺栓的硬度比較均勻。

表1 化學成分 (質量分數,%)

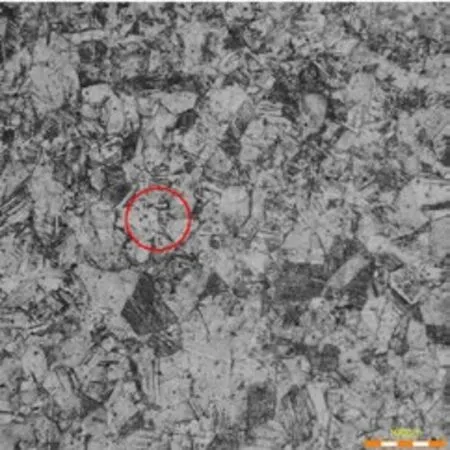

2.4 金相組織分析

金相組織分析是研究金屬及合金內部組織及結構的一種常見實驗方法。在制備螺栓微觀金相觀測試樣的過程中,發現該螺栓中存在一定程度的夾渣,如圖2所示。依據GB/T 13298-2015《金屬顯微組織檢驗方法》對螺栓材質進行微觀金相檢測[4],如圖3所示,對比標準圖譜,可以看出微觀組織為奧氏體,這也再次證實了前面宏觀檢查中對螺栓牌號的判斷。

圖2 螺栓夾渣

圖3 螺栓金相圖片

表2 夾雜物成分

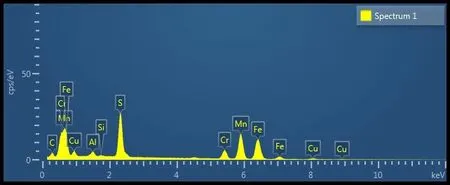

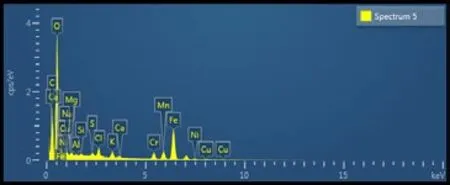

圖4 失效螺栓的蝕坑中夾渣物能譜分析

2.5 掃描電鏡檢測

掃描電鏡檢測法是利用掃描電鏡的聚焦電子束在試樣表面逐點掃描成像,用于觀察試樣的微觀形貌。為了確定夾雜物的成分及失效原因,采用掃描電子顯微鏡觀察及能譜(EDS)分析對失效螺栓的微觀組織和表面腐蝕產物進行了測定。通過圖4的能譜圖分析,確定蝕坑內的夾雜物為硫化錳,表2為夾雜物能譜分析的元素成分數值。圖5和圖6分別為螺栓失效表面處腐蝕產物的形貌和能譜圖,表3為表面腐蝕產物的能譜分析數值。從圖5和表3可以得出,該腐蝕產物中含有錳、硫、鈉、鎂、鈣、碳、氯、氧等元素,由于氯離子的存在,不銹鋼材質構件極容易產生點腐蝕現象。

3 分析結論

綜合以上試驗結果,可以發現,該螺栓的材質為高錳型奧氏體不銹鋼,該類不銹鋼在成分上,用錳替代了鎳鉻型不銹鋼中的鎳,從而導致該類鋼材在制備中極易形成硫化錳夾雜,進而使材料本身的塑性降低,且容易開裂。另一方面,硫化錳在氯離子存在的情況下極易被腐蝕[1],在基體上形成點腐蝕,又由于氯化物水解的結果,使點蝕坑中的介質酸度增加,導致陽極基體金屬溶解加快,且螺栓屬于受力構件,在應力與腐蝕環境的雙重作用下,最終導致失效斷裂。

圖5 失效螺栓的表面形貌

圖6 失效螺栓的表面能譜分析

表3 失效螺栓的表面成分

4 結語

通過對斷裂螺栓采用元素成分分析、硬度試驗、金相組織分析、顯微觀測分析等技術開展螺栓斷裂失效分析,獲得了螺栓的失效機理,這也為螺栓制造工藝和設備日常管理提供技術支持。