數(shù)據(jù)采集監(jiān)控技術(shù)在油田數(shù)字化建設(shè)中的應(yīng)用

任健 (大慶油田有限責(zé)任公司第四采油廠規(guī)劃設(shè)計(jì)研究所,黑龍江 大慶 163000)

0 引言

某廠站庫分布點(diǎn)多,面廣,管理難度大,工人勞動(dòng)強(qiáng)度大。為提高管理水平和勞動(dòng)效率,2013年完成了某聯(lián)合站自動(dòng)化改造。經(jīng)過近一年的調(diào)試和運(yùn)行,生產(chǎn)參數(shù)檢測準(zhǔn)確,自動(dòng)控制運(yùn)行平穩(wěn)。2014年,借鑒某聯(lián)合站自動(dòng)化改造經(jīng)驗(yàn),進(jìn)一步擴(kuò)大數(shù)字化建設(shè)規(guī)模,開展了某聯(lián)合站區(qū)域數(shù)字化建設(shè)。

1 設(shè)計(jì)思路

主要包括站間和礦級生產(chǎn)指揮平臺(tái)兩個(gè)部分的數(shù)字化設(shè)計(jì)。在工區(qū)隊(duì)部建立監(jiān)控室,設(shè)置站間集中監(jiān)控系統(tǒng)和視頻監(jiān)視系統(tǒng),PLC采集的轉(zhuǎn)油站相關(guān)參數(shù)有線傳輸至隊(duì)部監(jiān)控室,RTU采集的集油閥組間、配水間相關(guān)參數(shù)通過無線傳輸至通信基站,再經(jīng)由光纜傳輸至工區(qū)隊(duì)部實(shí)現(xiàn)集中監(jiān)控。以礦調(diào)度為中心,構(gòu)建生產(chǎn)指揮平臺(tái),實(shí)現(xiàn)全礦生產(chǎn)信息集中監(jiān)控[1]。

1.1 站、間數(shù)字化改造

站間包括2座轉(zhuǎn)油站、32座集油閥組間和41座配水間。轉(zhuǎn)油站生產(chǎn)參數(shù)采用PLC控制系統(tǒng)實(shí)現(xiàn)數(shù)據(jù)采集、控制,并通過通信光纜將現(xiàn)場視頻及生產(chǎn)數(shù)據(jù)進(jìn)行有線傳輸。完善集油閥組間和配水間(含增壓泵站)壓力、溫度、流量等自控儀表,采用RTU控制系統(tǒng)實(shí)現(xiàn)生產(chǎn)參數(shù)的采集、控制,并采用無線傳輸技術(shù)進(jìn)行數(shù)據(jù)上傳。

1.2 礦級生產(chǎn)指揮平臺(tái)建設(shè)

按照“頂層設(shè)計(jì)、標(biāo)準(zhǔn)管理、模塊化構(gòu)建、開放式應(yīng)用”的建設(shè)原則,以礦生產(chǎn)調(diào)度為中心,搭建礦級生產(chǎn)指揮平臺(tái),建立集成統(tǒng)一的井間站生產(chǎn)指揮系統(tǒng)。如表1所示。

表1 生產(chǎn)指揮平臺(tái)設(shè)計(jì)

2 數(shù)字化技術(shù)的應(yīng)用

2015年,某區(qū)域完成了集油閥組間和配水間(含增壓泵站)的數(shù)字化建設(shè)。建立了一套完整的自動(dòng)控制系統(tǒng),負(fù)責(zé)生產(chǎn)數(shù)據(jù)采集和控制,并將采集的參數(shù)無線傳輸至工區(qū)監(jiān)控室,實(shí)現(xiàn)遠(yuǎn)程監(jiān)控。

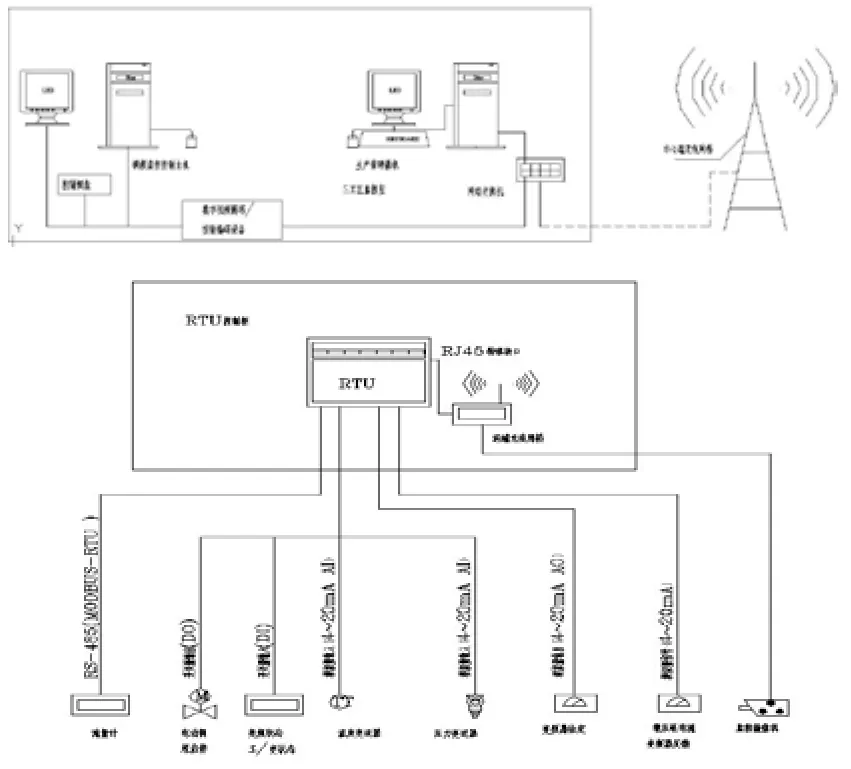

2.1 系統(tǒng)構(gòu)成

(1)現(xiàn)場控制器

(2)現(xiàn)場設(shè)備:測量儀表:壓力變送器、溫度變送器、電磁流量計(jì)

執(zhí)行機(jī)構(gòu):增壓泵變頻器,電動(dòng)閘閥

視頻:紅外帶護(hù)罩網(wǎng)絡(luò)攝像機(jī)

(3)通訊模塊:RS-485(MODBUS-RTU)

(4)終端監(jiān)控中心:工區(qū)隊(duì)部

2.2 系統(tǒng)結(jié)構(gòu)圖

系統(tǒng)結(jié)構(gòu)圖如圖1所示。

圖1 系統(tǒng)結(jié)構(gòu)圖

2.3 核心技術(shù)

數(shù)字化建設(shè)采用的核心技術(shù)有數(shù)據(jù)檢測技術(shù)、無線傳輸技術(shù)和RTU技術(shù)。三者相互連接、相互作用、相輔相成。

2.3.1 數(shù)據(jù)檢測技術(shù)

采用壓力變送器檢測集油閥組間和配水間的摻水、回油、配水干線和支線等的壓力;采用溫度變送器檢測摻水和回油等的溫度;采用電磁流量計(jì)檢測摻水量和配注量。這些技術(shù)應(yīng)用效果良好,改變了傳統(tǒng)人工方式計(jì)量各項(xiàng)參數(shù),提高了計(jì)量精度,減少了資料差錯(cuò),滿足了集油閥組和配水間(含增壓泵站)精細(xì)計(jì)量的需要,為集中監(jiān)控提供了有利保障[2]。

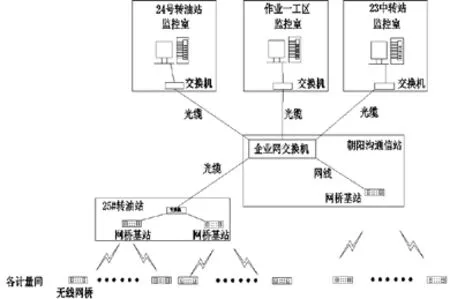

2.3.2 無線傳輸技術(shù)

集油閥組間和配水間,采用wlan方式進(jìn)行無線傳輸,根據(jù)某聯(lián)合站區(qū)域集油閥組間和配水間位置分布,可在轉(zhuǎn)油站建設(shè)1座通信鐵塔和1套室外機(jī)柜,在塔上安裝2套無線wlan基站,天線分別朝向正南和西南對集油閥組間和配水間進(jìn)行覆蓋。在室外機(jī)柜內(nèi)建設(shè)交換機(jī)1套,將wlan基站數(shù)據(jù)經(jīng)光纜傳回朝陽溝通信站。在通信站鐵塔上安裝1套無線wlan基站對東北方向集油閥組間和配水間覆蓋,網(wǎng)橋基站經(jīng)網(wǎng)線連接至企業(yè)網(wǎng)交換機(jī)。在集油閥組間和配水間外立水泥桿,在桿上安裝網(wǎng)橋遠(yuǎn)端站,接收主站信號提供ip網(wǎng)接口,網(wǎng)絡(luò)結(jié)構(gòu)如圖2所示。

圖2 wlan方式網(wǎng)絡(luò)結(jié)構(gòu)圖

wlan在集油閥組間和配水間的數(shù)據(jù)傳輸過程中體現(xiàn)了很多優(yōu)點(diǎn):

(1)靈活性。在有線網(wǎng)絡(luò)中,網(wǎng)絡(luò)設(shè)備的安放位置受網(wǎng)絡(luò)位置的限制,而無線局域網(wǎng)在無線信號覆蓋區(qū)域內(nèi)的任何一個(gè)位置都可以接入網(wǎng)絡(luò)。

(2)安裝便捷。無線局域網(wǎng)可以免去或最大程度地減少網(wǎng)絡(luò)布線的工作量,一般只要安裝一個(gè)或多個(gè)接入點(diǎn)設(shè)備,就可建立覆蓋整個(gè)區(qū)域的局域網(wǎng)絡(luò)。

(3)易于進(jìn)行網(wǎng)絡(luò)規(guī)劃和調(diào)整。對于有線網(wǎng)絡(luò)來說,辦公地點(diǎn)或網(wǎng)絡(luò)拓?fù)涞母淖兺ǔR馕吨匦陆ňW(wǎng)。重新布線是一個(gè)昂貴、費(fèi)時(shí)、浪費(fèi)和瑣碎的過程,無線局域網(wǎng)可以避免或減少以上情況的發(fā)生。

因此wlan無線傳輸技術(shù)為集油閥組間和配水間的遠(yuǎn)程監(jiān)控提供了橋梁。

2.3.3 RTU技術(shù)

集油閥組間和配水間(含增壓泵站)設(shè)置一套R(shí)TU控制系統(tǒng),它是一種遠(yuǎn)端測控單元裝置,負(fù)責(zé)對現(xiàn)場信號、工業(yè)設(shè)備的監(jiān)測和控制。集油閥組間和配水間(含增壓泵站)所處的地理位置距中控室較為偏遠(yuǎn)且環(huán)境比較惡劣,需要更優(yōu)良的通訊能力和適用于更惡劣的溫度和濕度環(huán)境的數(shù)字化技術(shù)。RTU就是為惡劣環(huán)境應(yīng)用而設(shè)計(jì)的,它的設(shè)計(jì)工作環(huán)境溫度為-40 ~ 70℃。RTU提供多種通訊端口和通訊機(jī)制,包括以太網(wǎng)和串口(RS-485)。

2.4 實(shí)現(xiàn)的功能

2.4.1 RTU的數(shù)據(jù)采集功能

集油閥組間和配水間(含增壓泵站)共用一套R(shí)TU控制系統(tǒng),采集各測量儀表數(shù)據(jù):

(1)生產(chǎn)工藝參數(shù)、設(shè)備參數(shù)及其他類型的數(shù)據(jù)采集。

模擬量采集:壓力、溫度、增壓泵電流、電壓等。

數(shù)字量采集:變頻器運(yùn)行狀態(tài)、故障狀態(tài)、閥門狀態(tài)等。

(2)RS-485通訊接口采集:通過RTU采集變頻器內(nèi)部參數(shù)和電磁流量計(jì)檢測的參數(shù),并將參數(shù)遠(yuǎn)傳到監(jiān)控中心,便于操作人員遠(yuǎn)程查詢故障。

2.4.2 RTU的控制功能

(1)增壓泵部分為閉環(huán)自動(dòng)控制系統(tǒng),利用變頻調(diào)速技術(shù)、壓力檢測技術(shù),自動(dòng)跟蹤調(diào)節(jié)電動(dòng)機(jī)轉(zhuǎn)速,改變增壓泵的排量,使注水壓力保持在設(shè)定的壓力范圍以內(nèi),以滿足現(xiàn)場恒壓注水工藝的要求。

(2)報(bào)警及報(bào)警控制功能

①模擬量報(bào)警:增壓泵出口壓力、電機(jī)溫度上下限報(bào)警等。

②報(bào)警聯(lián)鎖控制:當(dāng)報(bào)警產(chǎn)生時(shí),通過不同的AO輸出控制,形成聯(lián)鎖控制。

2.4.3 遠(yuǎn)程通信功能

集油閥組間和配水間(含增壓泵站)內(nèi)新建的儀表和調(diào)節(jié)執(zhí)行設(shè)備采用有線方式將數(shù)據(jù)傳輸至RTU控制柜內(nèi),而終端監(jiān)控中心與RTU則采用無線數(shù)據(jù)傳輸,如果采用光纖傳輸數(shù)據(jù)不論是光纖的鋪設(shè)還是光纖的熔接以及光纖的終端設(shè)備價(jià)格都比較昂貴,也不能完全保證光纖在使用過程中不受到外界的損壞。因此為了達(dá)到數(shù)據(jù)的遠(yuǎn)程監(jiān)控,采用了wlan無線網(wǎng)橋技術(shù)[3]。

2.4.4 視頻監(jiān)控功能

集油閥組間和配水間(含增壓泵站)內(nèi)采用紅外帶護(hù)罩網(wǎng)絡(luò)攝像機(jī),無論白天還是黑天都可以看到視頻監(jiān)控的實(shí)時(shí)畫面。

3 結(jié)語

數(shù)字化技術(shù)在集油閥組間和配水間的應(yīng)用,實(shí)現(xiàn)了量變到質(zhì)變的調(diào)節(jié)方式變革,提高了運(yùn)行效率,達(dá)到了實(shí)時(shí)監(jiān)控、強(qiáng)化安全的預(yù)期目標(biāo),數(shù)據(jù)可以自動(dòng)采集,生產(chǎn)狀態(tài)可以實(shí)時(shí)監(jiān)控,重點(diǎn)要害設(shè)備可以遠(yuǎn)程自動(dòng)啟停。礦級生產(chǎn)指揮平臺(tái)實(shí)現(xiàn)了以礦調(diào)度為中心,以空間數(shù)據(jù)為展示基礎(chǔ),全礦生產(chǎn)信息的集中監(jiān)控。數(shù)字化采集監(jiān)控技術(shù)在某聯(lián)合站地區(qū)的應(yīng)用,為油田進(jìn)一步推進(jìn)智能化奠定了堅(jiān)實(shí)的基礎(chǔ)。