AEM混煉膠加工過程中的焦燒問題

劉懷現,王燕紅,朱建偉,劉元順 編譯

(1.青島愛博爾管理咨詢有限公司,山東 青島 266200;2.山東美晨工業集團有限公司,山東 濰坊 262200;3.青島倍裕橡塑材料有限公司,山東 青島 266200)

大約40年前,AEM聚合物被引入到彈性體市場。大多數AEM牌號是三元共聚物,由乙烯、丙烯酸甲酯和酸性硫化點單體共聚而成,要由二胺進行硫化。一些AEM聚合物是二元共聚物,是由乙烯和丙烯酸甲酯共聚而成,則必須用過氧化物進行硫化。由AEM制成的部件在汽車行業上進行了廣泛應用,并且有了穩步的增長。

AEM混煉膠的一些優異的特性包括:

(1)耐熱和耐液體達到ASTM D2000的EE、EF、EG和EH等級,熱空氣老化等級為175 ℃,在IRM 903#油中體積變化率從25%~80%。

(2)可滿足-40 ℃的低溫要求。

(3)150 ℃下良好的壓縮永久變形性能。

(4)在發動機油和傳動液中,150 ℃下3 000 h具有良好的CSR性能。

AEM混煉膠的最終用途包括:

(1)渦輪增壓膠管。

(2)自動變速箱油冷管(TOC)。

(3)PCV (正壓曲軸通風箱)管和EGR(廢氣回收)管。

(4)用于自動變速器的密封件和墊片。

(5)用于發動機的密封件和墊片。

(6)其他的應用。

1 焦燒問題

AEM通過一系列的加工過程做成制品。第一步是混煉,這通常在密煉機和開煉機上進行。第二步是模壓或擠出,為了制作好的制品,加工過程中必須避免焦燒。AEM混煉膠比大多數彈性體混煉膠更容易焦燒,但它們可以成功地在世界各地加工。

大多數的AEM產品是由與二胺硫化的AEM三元共聚化合物制成的。在兩步硫化過程中,二胺可與硫化單體發生反應。硫化的第一步是形成酰胺。這是一個相對快速的步驟,而這一步是焦燒問題的根源。第二步是將酰胺轉化為酰亞胺,這種反應是緩慢的,需要一段很長的二段硫化來完成。

1.1 模壓部件

對于使用二胺硫化的AEM模壓制品,硫化的第一段發生在模具中,第二段在老化箱中進行二段硫化。模壓制品具有好的尺寸穩定性,但是其壓縮永久變形值大(在150 ℃下一周后其值從70%~90%),硬度和模量值相對低。二段硫化能使硬度增加約5個點,壓縮永久變形下降20%~30%。

焦燒對模壓制品造成問題,包括但不限于:

(1)膠料不能充滿模腔。

(2)熔合縫問題。

(3)需要增加工藝來降低黏度,可能導致不良的物理性能。

1.2 擠出制品

對于擠出軟管或純膠管,一段硫化發生在硫化罐中。根據硫化罐的時間和溫度,硫化的第二步的一部分也可以在硫化罐中進行。軟管的二段硫化通常在老化箱中完成。硫化罐硫化后的壓縮永久變形可在40%~80%之間,而二段硫化后的壓縮永久變形在20%~40%之間。

焦燒對擠出制品造成問題,包括但不限于:①高的口型壓力,尤其是T-型機頭擠出機;②更高黏度,特別是外膠,這可能會影響層間的粘合強度;③凝膠問題。

2 焦燒測量:不同溫度下進行門尼焦燒試驗

二胺硫化的AEM混煉膠可在170~190 ℃的溫度下硫化。理想情況下,在較低溫度下不應有硫化(焦燒)反應。焦燒反應是時間和溫度的函數,在高于100 ℃的溫度下,焦燒反應成為AEM混煉膠的一個問題。

測試彈性體混煉膠焦燒的關鍵試驗之一是門尼焦燒試驗(ASTM D1646,ISO 289)。 對于AEM混煉膠,這個測試通常在121 ℃下運行,而對于許多其他彈性體混煉膠,焦燒測試在135 ℃或150 ℃下運行。使用二胺硫化體系的AEM混煉膠在較低的溫度下進行焦燒,試驗表明,它比大多數其他彈性體混煉膠更易焦燒。

AEM混煉膠也可以用過氧化物硫化。過氧化物硫化的AEM混煉膠的焦燒試驗溫度通常為135 ℃。

在標準AEM G混煉膠上進行了一系列焦燒試驗,研究了溫度和時間對焦燒的影響。該混煉膠配方如表1所示。

表1 AEM-G混煉膠配方及MDR數據

在121 ℃下使用一個小轉子對AEM混煉膠測試門尼焦燒。測試時間設定為45 min,或直到黏度增加15點。實際測試時間通常在15 min左右,很少達到45 min。

對門尼焦燒試驗條件進行了修正,使其看起來像溫度的函數。分別在70 ℃、80 ℃、90 ℃、100 ℃、110 ℃和121 ℃下進行測試,測試時間設置為2h。結果如圖1所示。在低于90 ℃的溫度下,在2 h后,混煉膠的黏度變化很小。在100 ℃下,黏度翻倍需要近2 h。

隨著溫度升高到110 ℃和121 ℃,黏度顯著增加;在121 ℃時,僅需13 min黏度即翻倍。

這些結果表明保持低的加工溫度是多么重要。對于這種AEM混煉膠,加工溫度(混煉、模壓和/或擠出)應保持在100 ℃以下。

這一系列的門尼焦燒試驗是一個相對容易進行的測試。如果AEM混煉膠存在焦燒問題,那么在不同的溫度下進行一系列門尼焦燒測試,可能有助于確定要避免的加工條件。

圖1 在不同溫度下的門尼焦燒測試結果

3 較高的剪切速率導致較高的溫度和潛在的問題

當AEM混煉膠在高剪切條件下加工時膠料溫度會升高。隨著溫度的升高,膠料黏度開始下降,這有助于加工。然而,隨著溫度的進一步升高,會有一個溫度點,在這一溫度上黏度開始增加,這是由混煉膠的焦燒造成的,這可能導致重大的加工問題。

3.1 擠出研究

在63 mm(2.5 in)Davis-Standard擠出機上進行了一系列實驗室擠出試驗,其長徑比為20:1。使用了兩種類型的螺桿。第一種是通用橡膠螺桿,這是一種相對較低的剪切螺桿。第二種是排氣螺桿,在排氣區有高剪切區。圖2顯示了這些螺桿的圖片。

圖2 通用螺桿與排氣螺桿的對比

作為本研究的一部分,設定模具溫度為85 ℃,轉速介于4~26 r/min之間。

用于本次試驗的混煉膠配方見表2。

表2 擠出試驗用AEM混煉膠配方

從口型擠出后立即測量混煉膠溫度。樣品也被收集,以便測量MDR。表3和圖3顯示了使用通用螺桿試驗得到的擠出性能結果。在低生產轉速下,擠出膠料溫度與口型溫度相似,所測黏度與初始黏度相似。隨著轉速和擠出量的增加,擠出膠料的溫度和黏度顯著增加。在較高的生產轉速下,擠出膠料黏度幾乎增加一倍,表明發生了焦燒。在較低的轉速下,沒有發生焦燒。

表3 使用通用螺桿擠出機試驗結果

圖3 使用普通螺桿擠出機口型處膠料溫度及門尼黏度

排氣螺桿具有高剪切區,排氣區位于該區域。離開排氣螺桿的混煉膠的溫度比普通螺桿的溫度升高得更快,表4和圖4顯示了這項研究的結果。

在相同的生產速度下,使用排氣螺桿的混煉膠溫度更高,黏度更大。

這兩種螺桿在較低的生產速度下工作良好。這意味著一條生產線在一個生產速度下可能工作得很好,但如果生產線速度增加,就會出現問題。高剪切螺桿在較高的線速度下將更快的出現問題。

3.2 AEM混煉膠混煉

在混煉AEM膠料時有幾個建議可以盡量減少焦燒問題。其中包括:

(1)混煉膠溫度避免超過100 ℃(不是密煉機溫度)。

(2)建議排料溫度在90~95 ℃左右,因為測得的密煉機溫度低于實際的混煉膠溫度。

表4 使用通用螺桿和排氣螺桿擠出機試驗結果

圖4 普通螺桿和排氣螺桿出料口膠料溫度及門尼黏度比較

(3)使用相對較低的轉速,剪切速率與密煉機的轉速成正比,因此避免高剪切速率是非常重要的,因為高剪切速率會導致局部生熱。

(4)檢查混煉膠在不同密煉條件下的硫變性,包括在不同溫度下的門尼焦燒試驗。

這些建議將要求混煉過程以低于其他典型彈性體的生產速度。推薦的條件可能會省略兩段混煉的需要,因此在某些情況下,它們將提高生產力。一些AEM混煉膠,特別是那些高黏度的混煉膠,可能需要兩段混煉。二段的溫度應保持在100 ℃以下。分散良好的混煉膠(未燒焦的)在擠出或模壓過程中工藝性能更好。

4 防焦燒混煉膠配方試驗設計(DOE)

AEM混煉膠配方中的三個主要成分是生膠、炭黑和增塑劑。如果這些因素保持不變,還有許多其他因素會影響硫化和焦燒,包括硫化劑、防焦燒劑和內脫模劑等。這些因素也會影響硫化膠的物理性質,這會使混煉膠性能難以比較。

建立了DOE模型,其生膠、炭黑和增塑劑保持不變,并對其他幾個因素可變。使用該DOE模型來預測不同混煉膠的焦燒和硫化速度,以及硫化的物理性質。不同的混煉膠配方可以觀察不同的硫化速度,但同時要保持硫化膠的物理性質(硬度、壓縮永久變形等)相似。

DOE模型用于兩項主要研究:

(1)設計硫化速度更快的注射成型混煉膠,同時保持物理性能不變。研究快速硫化配方是否比參照配方更容易焦燒。

(2)設計具有較長焦燒時間和類似物理性能的擠出混煉膠,這些混煉膠的硫化速率較慢。

參照混煉膠配方如表5所示,DOE中的一部分為五種不同原材料用量的變化。在這項研究中,生膠、炭黑和增塑劑保持恒定不變。混煉膠在一個小型的試驗密煉機上進行,排料溫度為82 ℃,后續的混煉在開煉機上進行。混煉條件是“溫和”的,不會導致任何焦燒問題。

表5 DOE的參照配方和變化范圍

DOE設計是一個線性模型,由16個混煉膠配方組成。對應五種原料不同的比例,測定了其硫變性能和硫化性能。大多數被測量的物性有一個很好的匹配,如高調節R平方值(0.90或更高)所示。一些物性見表6。

硬度和扯斷強度的測試結果具有較低的調節R平方值。對結果的更仔細的檢查表明,16種混煉膠的硬度和抗拉強度只有微小的變化。對于本次DOE,生膠、炭黑和增塑劑沒有變化,這可能解釋了硬度和抗拉強度的微小變化。

壓縮永久變形有四種不同的測試條件,調節R平方值為0.65~0.78。 對于與后面大多數的討論相比,四個壓縮永久變形測試的平均值保持不變。

表6 調節R平方值的最小值和最大值的DOE結果

4.1 更快硫化速度的注射成型混煉膠

注射成型的橡膠混煉膠的公司希望快速注射循環時間和生產出高質量的制品相結合。溫度的升高將會提高硫化效率和縮短循環時間。然而,如果模具太熱,注射膠料會有焦燒或從模具中脫模時熱撕裂強度太差的風險。

建議的AEM混煉膠的硫化時間是MDR曲線的t50時間,其中MDR測試溫度與成型溫度相同。在較高的溫度下,t50時間會更少,但混煉膠會更容易焦燒,熱撕裂強度會更差。在t50,制品尺寸將是穩定的,它將有高的壓縮永久變形。二段硫化能將壓縮永久變形值降低到目標值。

采用DOE模型研究了減少t50時間的方法,同時保持模具溫度不變。 模型表明,t50最重要的三個因素是:

(1)促進劑用量(Vulcofac ACT55)是最重要的變量,更高的用量導致更快的硫化(如預期)。

(2)硫化劑(Diak#1)是第二個最重要的變量,較高的用量導致較慢的硫化,如t50測量。

(3)隨著硫化劑用量的提高,MH增加,這意味著t50值升高,t50時間延長。

如果配方中硫化劑是唯一增加的變量,那么得到一個減少的壓縮永久變形。在等效的壓縮永久變形和硬度下,對這項研究中的混煉膠和參照混煉膠進行對比,其MH值是接近的。

防焦燒劑用量(Armeen 18D)是第三個最重要的變量,較高的用量導致較慢的硫化速度(如預期)。

該模型用于研究如何在保持壓縮永久變形和硬度恒定的同時提高硫化速度。壓縮永久變形目標設定是四種不同測試條件的平均值。表7中顯示了兩種不同的配方以及測試的性能。兩種情況:

(1)DOE模型的控制中點

(2)在模型范圍內更快硫化

① 最高水平的促進劑 (3.0 份 ACT 55)

② 最低水平的硫化劑 (1.0 份 1# 硫化劑)

③ 最低水平的焦燒減速劑 (0.0 份Armeen 18D)

這些變化導致MDR曲線上t50的預測時間明顯減少。參照配方預測t50為1.89 min,而較快硫化配方的t50為1.01 min。這兩個配方都有類似的硫化物理性能,包括壓縮永久變形和硬度。t50的結果表明,可以將循環時間縮短一半。

對較快硫化混煉膠的關注點是焦燒時間。121 ℃的門尼焦燒試驗結果表明,較快的硫化情況有一個t5,其值是參照配方的55%。 如果使用更快的硫化混煉膠,則需要設計該工藝,以便使密煉過程和成型過程的早期階段溫度較低。

表7 DOE兩種模型結果對比

4.2 較長焦燒時間的擠出混煉膠

AEM混煉膠經過兩段擠出以后,制成膠管。第一步擠出內膠,這一步通常沒有太多的焦燒問題。將內膠冷卻,然后將纖維加工到內膠的外表面上,然后將纖維包覆管送至第二擠出機,并在該擠出機上包裹外膠。在加工外膠時,產生燒焦的主要原因有兩個:

(1)T-型擠出機頭是一個高剪切區,這可能會導致局部生熱。

(2)在內膠和外膠之間需要良好的黏合,內膠通常在進入T-型擠出機頭之前預熱;外膠擠出機通常比內膠擠出機在更高的溫度下運行,以提高附著力。

DOE模型用來研究具有更長的焦燒時間的混煉膠,同時與參照配方的硫化膠的物理性能相匹配。模型數據顯示影響門尼焦燒(t2,t3,t5,t10和t15)的三個最重要的因素:

(1)防焦燒劑用量(Armeen 18D)是最重要的因素。較高的用量導致較長的焦燒時間(如預期)。

(2)促進劑水平(Vulcofac ACT55)是第二重要的變量。較高的用量會導致更快的焦燒(如預期)。

(3)硬脂酸水平是第三個最重要的變量。增加硬脂酸會導致較少的焦燒,關于為什么硬脂酸對焦燒很重要的兩個可能的解釋是:①它對混煉膠黏度的影響最大②隨著硬脂酸用量的增加,黏度有明顯的下降,這應該有助于焦燒最小化。硬脂酸可與二胺反應,起防焦燒作用。

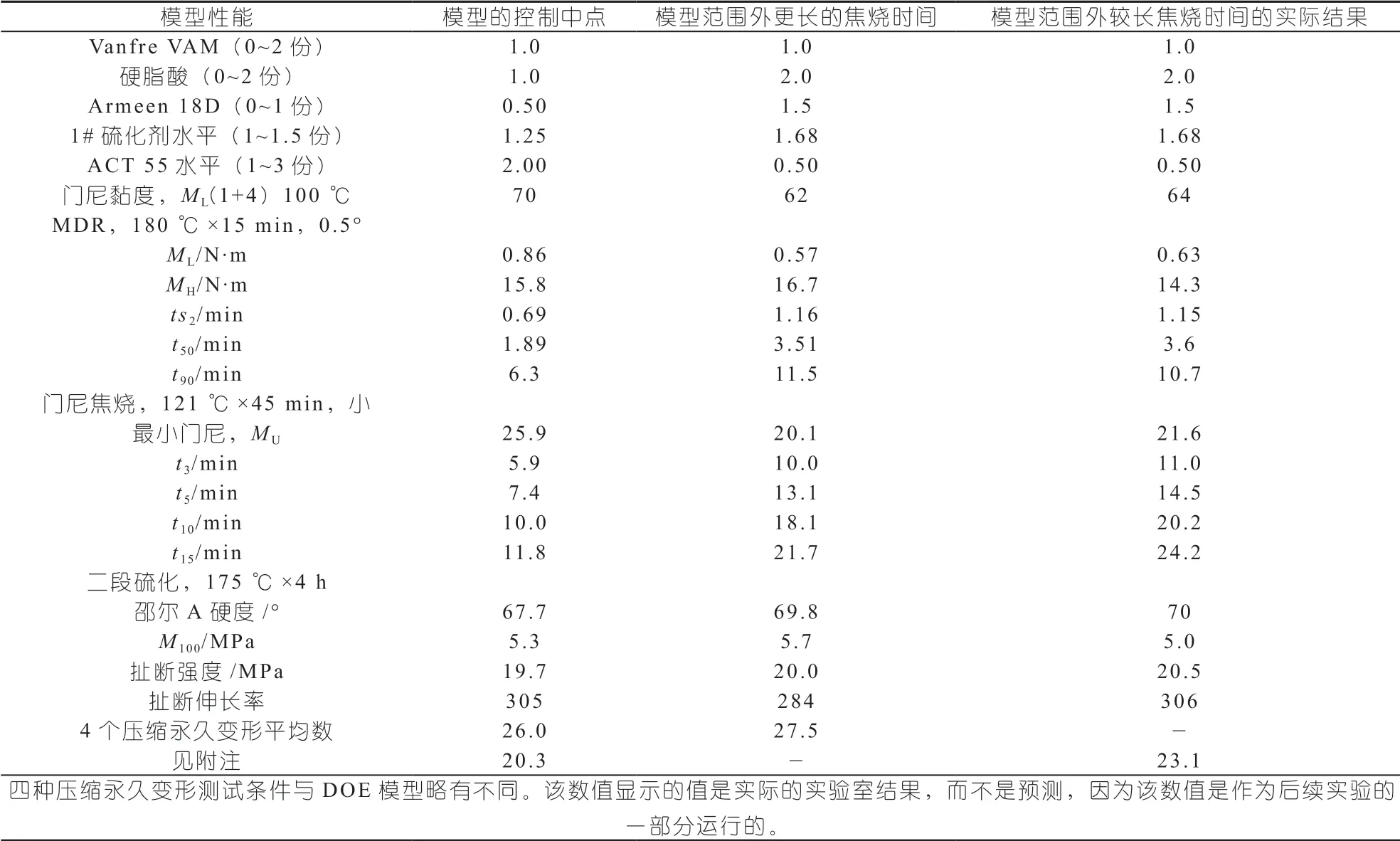

采用DOE模型設計了一種具有良好焦燒安全性的混煉膠,同時具有與參照配方相似的硫化膠物理性能。 防焦劑和硬脂酸水平提高到DOE中使用的最大量,而促進劑用量則設置在最小用量。調整硫化劑用量,使預測的壓縮永久變形與參照配方相同,參照的是DOE模型的中值,結果見表8。

表8 DOE兩種模型結果對比

從門尼焦燒測試結果變化可以看出,t5、t10和t15時間增加了50%。硫化時間(t50從180 ℃的MDR測得)也大約增加了50%。較長的硫化時間不應該是一個問題,因為軟管通常是在高壓硫化罐中硫化約30 min,然后再二段硫化。

為了進一步減緩焦燒,DOE模型被用來觀察模型范圍之外的條件。隨著模型范圍的拓寬,其預測的準確性就會下降。

設計的焦燒時間更長的混煉膠配方見表9。 該混煉膠配方中防焦燒劑(>1.0份)、促進劑(<1.0份)和硫化劑(>1.5份)的限度都超出范圍。 在121℃(t3、t5、t10和t15)門尼焦燒的預測焦燒時間約為參照混煉膠配方的1.8倍。 從MDR(t50在180 ℃下測得)預測的硫化時間也是參照混煉膠的1.8倍左右。

按照設計的混煉膠配方混煉后進行評價。實際焦燒時間略長于預測,它們大約是參照配方的2倍。這與在DOE范圍內制造的混煉膠相比是一個很好的改進。采用改進的防焦燒的實驗室混煉膠膠料的硫化膠物理性能與預測的相近,與參照膠料的相近。后續研究的壓縮永久變形測量在四種不同的條件下進行,但這些條件與DOE模型略有不同。參照混煉膠也作為后續實驗的一部分進行,參照混煉膠的平均壓縮永久變形值如表9所示。焦燒時間延長2倍的膠料的平均壓縮永久變形值略高于參照膠料的。

表9 DOE模型結果對比

5 結論

用二胺硫化的AEM混煉膠比大多數其他彈性體混煉膠對焦燒更敏感。當工藝溫度保持相對較低時,AEM混煉膠可以混煉、模壓和/或擠出而不會出現燒焦問題。

在不同溫度下進行一系列的門尼焦燒試驗是一種相對簡單的技術,可以幫助確定哪些加工溫度需要避免。高剪切速率會導致局部生熱,可能導致焦燒問題,應該避免或盡量減少。增加密煉機轉速將導致混煉步驟中的生產效率更高,但這也會增加剪切速率,密煉機中的局部生熱可能會導致焦燒問題。

AEM化合物建議使用通用螺桿,因為與排氣螺桿、混煉螺桿或屏障型螺桿相比,它的剪切力相對較低。提高生產率會導致更高的剪切速率,以一種生產速度工藝性能良好的膠料,如果以更高的生產速率生產可能會產生焦燒問題。

DOE(實驗設計)模型可用于研究硫化膠具有類似性質的焦燒問題。保持生膠、炭黑和增塑劑用量不變,然后更換硫化劑或防焦燒劑用量,可能導致:

(1)在保持硫化物理性能的同時,將成型周期縮短一半,問題是混煉膠可能太易焦燒。

(2)在不犧牲硫化性能的情況下,為擠出過程提供更長的焦燒時間。工作中使用的試驗方法見表10。

表10 ASTM 和 ISO方法對比