四配流窗口軸向柱塞馬達機液耦合仿真分析

王 猛,王毅然,高有山,,寧志強,權 龍

(1.太原科技大學 機械工程學院,山西 太原 030024;2.太原理工大學 新型傳感器與智能控制教育部與山西重點實驗室, 山西 太原 030024)

引言

隨著全球不可再生資源短缺環境污染等問題的出現,大量學者對工程機械的節能減排技術做了深入的研究,其中,主要包括液壓控制系統的能量回收。通過能量回收系統可有效降低能耗,但是會增加液壓系統的復雜程度[1-3]。針對上述問題,提出一種可用于能量回收的新型四配流窗口軸向柱塞馬達。該馬達具有4個配流窗口,其中2個進油口和2個出油口,在工作過程中可同時處于馬達或泵工況。使用該馬達進行能量回收的同時,可有效降低液壓系統的復雜程度。

軸向柱塞馬達在設計和使用過程中常會出現各種問題,如噪聲大、磨損嚴重等。由于軸向柱塞馬達工作時受力比較復雜,對軸向柱塞馬達的運行機理和受力情況尚未做到完全解析,無法得到其運行過程中準確的受力及應力應變值。采用傳統的理論計算和試驗方法不但耗費工時,得到的結果與實際情況相差較大。目前基于物理樣機的多體動力學聯合仿真技術在工程領域得到廣泛應用,得到的結果較貼合實際[4]。

ROCCATELLO A等[5]采用ADAMS和AMESim聯合仿真技術,得到與軸向柱塞泵實際運行情況更加吻合的受力和運行特性等參數。

徐兵等[6]運用ADAMS和AMESim聯合仿真得到軸向柱塞泵出口壓力與油液黏度、體積彈性模量的關系。

國內外許多學者利用ADAMS軟件對軸向柱塞泵/馬達進行多體動力學仿真研究,得到軸向柱塞泵/馬達各方面的特性[7-9]。但是,ADAMS軟件在建模仿真過程中忽視構件間的復雜接觸關系,而RecurDyn軟件具有豐富的接觸模型和有限元柔性體分析能力。因此,提出采用RecurDyn和AMESim聯合仿真技術對四配流窗口軸向柱塞馬達進行機液耦合仿真分析。

1 四配流窗口軸向柱塞馬達介紹

1.1 基本原理

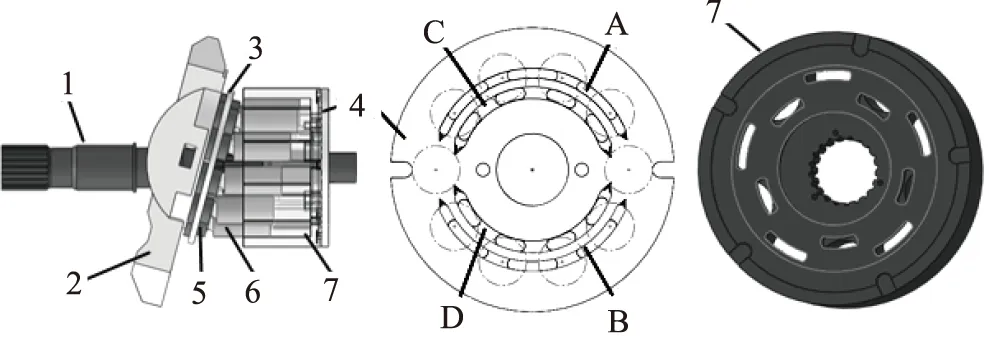

四配流窗口軸向柱塞馬達結構圖如圖1所示,從結構圖可看出,其主要結構與普通軸向柱塞馬達基本相同,主要不同點在于普通軸向柱塞馬達具有1個進油口和1個出油口,而四配流窗口軸向柱塞馬達分別具有2個對稱布置且相對獨立的進油口和出油口,如圖1中ABCD所示。其中,A,B為一對進出油口,處于外圈,C,D為另外一對進出油口,處于內圈。為保證內外圈配流流量均衡,四配流窗口軸向柱塞馬達缸體內柱塞數采用偶數列布置,與普通軸向柱塞馬達柱塞數采用奇數列布置情況有所不同。

1.主軸 2.斜盤 3.回程盤 4.配流盤5.滑靴 6.柱塞 7.缸體圖1 四配流窗口軸向柱塞馬達配件結構圖

四配流窗口軸向柱塞馬達與普通柱塞馬達工作原理基本相同。通過斜盤結構將柱塞在缸體內的直線往復運動轉化為缸體的旋轉運動。由于四配流窗口馬達的2對進出油口相互獨立,馬達的內外圈工作腔(主控腔和輔控腔)可根據工作情況的不同分別處于馬達和泵工況,因此,四配流窗口馬達運行過程中可同時處于泵工況、馬達工況或馬達泵工況。當馬達的外圈進油口為高壓內圈進油口接油箱時,外圈工作腔處于馬達工況液壓能轉化為轉動軸的機械能,在轉動軸的帶動下,內圈工作腔處于泵工況將機械能轉化為液壓能,同時出油口的高壓油可接蓄能器進行能量回收。在啟動過程中,內外圈進油口均接高壓油,四配流窗口馬達處于馬達工況,轉動軸可輸出大扭矩,此時儲存于蓄能器內的液壓油可接入四配流窗口馬達的進油口,實現回收能量再利用降低輸入功率。當馬達需要快速制動時,四配流窗口馬達內外圈均接入低壓油處于泵工況,與啟動工況相反,實現快速制動的目的[10],勢能回收原理如圖2所示。

圖2 四配流窗口軸向柱塞馬達勢能回收原理

1.2 運動分析

四配流窗口軸向柱塞馬達運動原理圖如圖3所示,斜盤角度為γ,進油口壓力為p,缸體轉動角速度為ω,柱塞分布圓半徑為R。柱塞運動可分解為沿缸體內柱塞孔軸線的往復運動和繞轉動軸軸線的旋轉運動。柱塞繞轉動軸旋轉一周完成吸油和排油。

圖3 四配流窗口軸向柱塞馬達運動原理

如圖3所示,當柱塞從上死點位置轉過角度φ時,柱塞沿柱塞孔軸向方向位移為:

s=R(1-cosφ)tanγ

(1)

對柱塞沿主軸軸向位移s求導可得任意時刻位置柱塞的軸向速度:

(2)

對式(2)求導可得柱塞加速度a:

(3)

1.3 受力分析

四配流窗口軸向柱塞馬達的柱塞和缸體摩擦副受力情況與普通斜盤式軸向柱塞馬達受力基本相同,主要有柱塞底部的軸向液壓力Fp、軸向運動慣性力Fa、中心彈簧預緊力Fs、離心力Fe、斜盤支撐力Fb及摩擦力Ff=Ff1+Ff2,如圖4所示。

圖4 柱塞-滑靴受力示意圖

軸向液壓力Fp為:

(4)

式中,d—— 柱塞直徑

ps—— 柱塞底部油液壓力

柱塞相對缸體作軸向往復運動的軸向運動慣性力Fa為:

Fa=mas

(5)

式中,m—— 滑靴-柱塞的總質量

as—— 滑靴-柱塞在缸體內做軸向往復運動時所產生的加速度

中心彈簧對柱塞-滑靴(一個)所產生的的預緊力Fs為:

Fs=kx/z

(6)

式中,k—— 中心彈簧剛度

z—— 柱塞個數

x—— 中心彈簧壓縮量

滑靴所受的壓緊合力Fn為:

(7)

滑靴所受到的離心力Fe為:

(8)

式中,ms—— 滑靴的質量

ρ——A點相對于原點坐標的距離

2 AMESim和RecurDyn聯合仿真方法

基于AMESim軟件可建立機械、電氣、液壓等多領域多學科耦合聯合仿真,具有其獨特的優勢,但是無法考慮構件間的接觸模型。RecurDyn軟件用于多體動力學仿真,考慮到構件間的接觸模型尤其是在柔性體仿真等非線性問題具有明顯的優勢[12]。

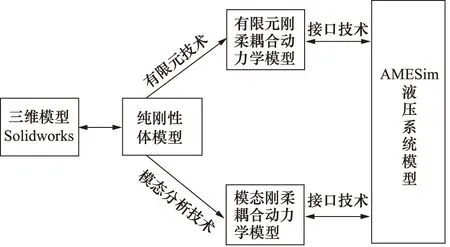

通過分析AMESim和RecurDyn軟件在液壓仿真領域的優勢和不足,為了使仿真模型與實際運行工況更加吻合,采用AMESim和RecurDyn聯合仿真技術對四配流窗口軸向柱塞馬達進行仿真研究。首先,在AMESim中搭建四配流窗口軸向柱塞馬達的液壓系統模型。其次,在三維建模軟件SolidWorks中建立四配流窗口軸向柱塞馬達的三維模型,將其導入Hypermesh軟件中進行網格劃分前處理,將網格劃分處理文件分別導入RecurDyn和ANSYS中建立有限元剛柔耦合動力學模型和模態剛柔耦合動力學模型。最后,通過軟件接口技術建立AMESim和RecurDyn聯合仿真平臺,通過接口技術完成液壓系統仿真過程中液壓力等參數和多體動力學仿真中機械運動等參數的交互傳輸,聯合仿真框架如圖5所示。

圖5 AMESim和RecurDyn聯合仿真方法框架

3 四配流窗口軸向柱塞馬達多體動力學聯合仿真建模

3.1 AMESim搭建四配流窗口軸向柱塞馬達液壓系統模型

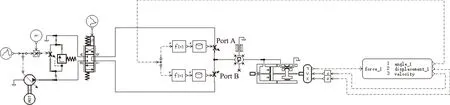

通過AMESim建立的單柱塞模型如圖6所示。液壓油經過配流盤腰形槽后一部分通過缸體底部和配流盤之間的間隙泄漏2,一部分通過缸體底部的腰形孔進入柱塞腔4,單個柱塞沿缸體內柱塞孔軸向往復運動所產生的容積變化及初始狀態柱塞腔容積3,液壓油通過柱塞和柱塞孔及滑靴和斜盤之間縫隙泄漏5。通過該單柱塞模型可模擬馬達在運行過程中單個柱塞的運動和受力變化以及液壓油的泄漏和壓力變化。

1.油箱 2.恒定配流副泄漏 3.可變柱塞腔容積4.柱塞模型 5.恒定柱塞副泄漏圖6 單柱塞模型

以單柱塞模型為轉換點進行機液耦合聯合仿真,通過接口對話框以達到AMESim模型和RecurDyn模型間信息相互交換互相傳遞的目的。單柱塞接口模型如圖7所示。高壓油進入柱塞腔后對柱塞產生沿柱塞孔軸線方向的力,通過接口模型將得到的柱塞軸向力參數傳輸給RecurDyn中作為動力學模型轉動的驅動力。同時,動力學模型中得到的柱塞運動參數如速度、位移、角速度等參數傳輸給AMESim中。

圖7 單柱塞接口模型

3.2 四配流窗口軸向柱塞馬達RecurDyn模型建立

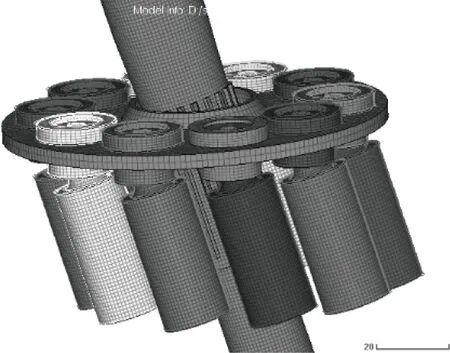

本研究采用Hypermesh軟件對滑靴、柱塞、主軸、回程盤、配流盤進行網格化處理,并賦予零件材料和單元屬性,完成有限元文件前處理如圖8所示。

圖8 有限元信息文件

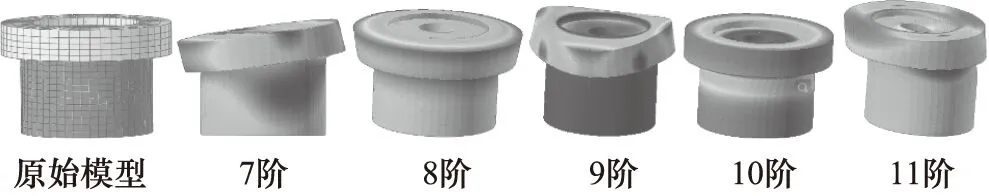

四配流窗口軸向柱塞馬達模態柔性體RFI文件需要借助相關有限元軟件ANSYS和RecurDyn共同生成。10個滑靴、10個柱塞、回程盤、配流盤、主軸的模態柔性體RFI文件的模態頻率如表1所示。

表1 柱塞和缸體模態柔性體模態頻率

以滑靴、柱塞、主軸模態柔性體的振型為例,其振型如圖9~圖11所示。

圖9 滑靴模態柔性體模態振型

4 聯合仿真結果

分別在RecurDyn和AMESim中完成四配流窗口軸向柱塞馬達的多體動力學和液壓系統數學模型建模及接口模型后可進行機液耦合聯合仿真。仿真模型中設置仿真時間為10 s,仿真時間步長為0.001 s。仿真中設置0~4 s時,馬達的2個進油口A,C分別與高壓變量泵的出油口和預先已經儲油的蓄能器出油口連接,馬達出油口B,D分別接油箱,此時將液壓能轉化為機械能,四配流窗口馬達處于馬達工況,輸出軸扭矩最大;在4 s時刻蓄能器儲存油量釋放完畢,設置馬達外圈的進出油口A,B分別接油箱,馬達內圈進油口C接油箱出油口D接蓄能器,由于慣性作用馬達輸出軸仍在轉動,此時馬達內外圈均處于泵工況,轉軸的機械能轉化為液壓能,蓄能器開始儲能;到9 s時,馬達輸出軸停止轉動。通過仿真分析,得到滑靴、柱塞的應力云圖,如圖12~圖14所示。

圖10 柱塞模態柔性體模態振型

圖11 主軸模態柔性體模態振型

圖12為不同仿真時刻下滑靴的應力云圖。在2 s和3.5 s時刻,四配流窗口馬達處于馬達工況,進油口為高壓區,出油口為低壓區,處于進油口的滑靴應力較大。在7 s和8.5 s時刻,四配流窗口馬達處于泵工況,進油口為低壓區,出油口為高壓區,此時處于出油口的滑靴應力較大。仿真結果符合實際情況。

圖12 滑靴模態柔性體應力云圖

圖13為不同仿真時刻下柱塞的模態柔性體應力云圖。與滑靴的受力情況相同,3 s時刻馬達的進油口為高壓,因此位于進油口的柱塞應力較大,在7.5 s和8.5 s時刻,馬達處于泵工況,位于出油口的柱塞應力較大。仿真結果基本符合實際情況。

圖13 柱塞模態柔性體應力云圖

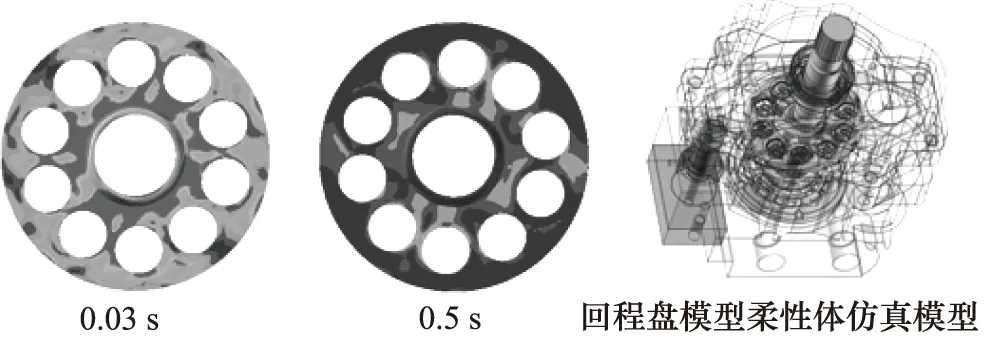

圖14 回程盤模態柔性體應力云圖

圖14為四口馬達回程盤在0.03,0.5 s時的模態柔性體應力云圖。根據馬達的運行原理,回程盤的主要作用是為柱塞提供預緊力,回程盤在運動過程中主要受到缸體中心彈簧的壓力和滑靴脖頸處的推力。在馬達啟動過程中,滑靴與回程盤產生碰撞接觸,隨后滑靴與回程盤一起轉動。在0.03 s時,處于馬達的啟動過程,此時在回程盤與滑靴接觸位置即回程盤滑靴孔壁處應力較大,當穩定運行后回程盤滑靴孔壁處應力降低,如圖0.5 s應力云圖所示。仿真結果基本符合實際情況。

5 結論

針對四配流窗口軸向柱塞馬達物理樣機試驗存在困難的問題,提出建立機液耦合多體動力學仿真分析的實驗方法。通過接口技術將RecurDyn中的多體動力學模型和AMESim中的液壓系統數學模型仿真參數進行交互傳輸,實現四配流窗口軸向柱塞馬達機液耦合仿真,使仿真過程與馬達實際運行情況更加吻合。通過多體動力學分析得到不同工況下滑靴、柱塞以及回程盤的模態柔性體應力云圖,為四配流窗口軸向柱塞馬達的結構設計和優化以及疲勞壽命可靠性分析提供一定的參考依據。