全液壓動臂塔機變幅機構能量回收再利用研究

費 燁,張晶輝,楊 妍

(沈陽建筑大學 機械工程學院,遼寧 沈陽 110168)

引言

全液壓動臂塔機在變幅過程中動臂下放時,動臂勢能被其液壓系統中的平衡閥消耗,以熱能形式散發到系統,使油液升溫,導致能量損耗的同時還會對系統工作性能產生不利影響[1-2]。將這部分能量回收再利用,既可提高塔機液壓系統效率,又能節能減排[3]。因此,全液壓動臂塔機變幅系統能量回收再利用研究具有實際應用價值。

國外關于工程機械液壓系統能量回收再利用的研究主要集中于液壓系統工作模式匹配的合理性和液壓系統的動力源方面,以動力混合方式實現[4-6]。國內相關研究的重點為工作過程液壓系統能量回收再利用,主要實現方法有油液混合和油電混合[7-9],其中油液混合能量回收再利用效率較高,但要借助蓄能器才能實現,相比油電混合需要較大設備空間;而油電混合方式增加了能量轉換環節,較油液混合能量回收再利用效率低,但結構緊湊,適于裝載機和挖掘機等空間有限的工程機械。

全液壓動臂塔機空間較大,可用蓄能器、泵/馬達二次元件以壓力能方式回收動臂勢能[10]。本研究以國內某型全液壓動臂塔機為研究對象,考慮動臂分布質量及動臂下降過程液壓系統為超越變負載的特點,用AMESim軟件的平面機械庫和液壓庫搭建塔機變幅機構的機液一體化模型,對動臂勢能回收及再利用進行可行性仿真分析。

1 變幅機構能量回收再利用系統設計

全液壓動臂塔機液壓變幅原理如圖1所示。壓力油進入馬達6左或右腔,驅動卷筒和鋼絲繩牽引動臂升降實現變幅。動臂下放時重力勢能被平衡閥5消耗,轉化為熱能。為避免這部分損失,在圖1原理基礎上增添蓄能器,對動臂下放過程的重力勢能回收利用,設計變幅機構能量回收再利用系統,如圖2所示,其中回收能量的蓄能器采用三級壓力梯級配置。

1.液壓泵 2.溢流閥 3.手動閥 4.單向節流閥5.平衡閥 6.馬達 7.制動缸圖1 原變幅液壓系統原理

由圖2可知,將閥3-1,3-4置于右位,泵1油液經閥3-1右位、閥4、閥3-4右位進入元件8左腔,右腔排出油液經閥3-1右位回油箱,元件8為馬達工況,動臂抬升;將閥3-1置于中位,泵1卸荷,動臂下放,并通過鋼絲繩帶動卷筒形成轉矩驅動元件8轉動,此時元件8為泵工況,在該過程中,將閥3-4切換至左位,壓力油經閥3-4左位、閥3-2右位進入低壓蓄能器6-1,當蓄能器6-1進油口達到一定壓力時,閥3-2切換左位,壓力油經閥3-2左位、3-3右位進入中壓蓄能器6-2,當蓄能器6-2達到一定壓力時,壓力油經閥3-3左位進入高壓蓄能器6-3,動臂下放勢能得以回收。

1.變幅泵 2.溢流閥 3.換向閥 4.平衡閥 5.壓力繼電器6-1~6-3.低、中、高壓蓄能器 7.補油閥 8.泵/馬達9.散熱馬達 10.散熱泵 11.回轉馬達 12.回轉泵圖2 變幅機構能量回收再利用系統原理

低壓蓄能器回收能量后可經閥3-5下位與散熱泵合流,為散熱馬達供油,加速散熱;當低壓蓄能器釋放完能量后,通過壓力繼電器5-1使閥3-5切換回上位,散熱泵繼續為散熱馬達供油;高壓蓄能器回收能量后,可在需要時切換閥3-10到下位、閥3-11到左位,高壓蓄能器放油,為回轉馬達提供大轉矩,克服回轉機構啟動時較大的靜摩擦阻力矩,此時回轉泵12卸荷;當高壓蓄能器壓力降低到設定值時,壓力繼電器5-3發出電信號使閥3-10切換到上位,閥3-7和3-8切換到下位,中壓蓄能器接入回轉回路繼續為回轉馬達供油;當中壓蓄能器壓力降至設定值時,壓力繼電器5-2切換閥3-8到上位、閥3-11到右位,中壓蓄能器和散熱泵合流,為散熱馬達供油加快散熱,同時回轉泵繼續為回轉馬達供油,直到回轉結束;當中壓蓄能器壓力再次降至設定值時,壓力繼電器5-2切換閥3-8到中位、閥3-7到上位。如此實現回收能量的再利用。

2 變幅機構能量回收再利用系統建模

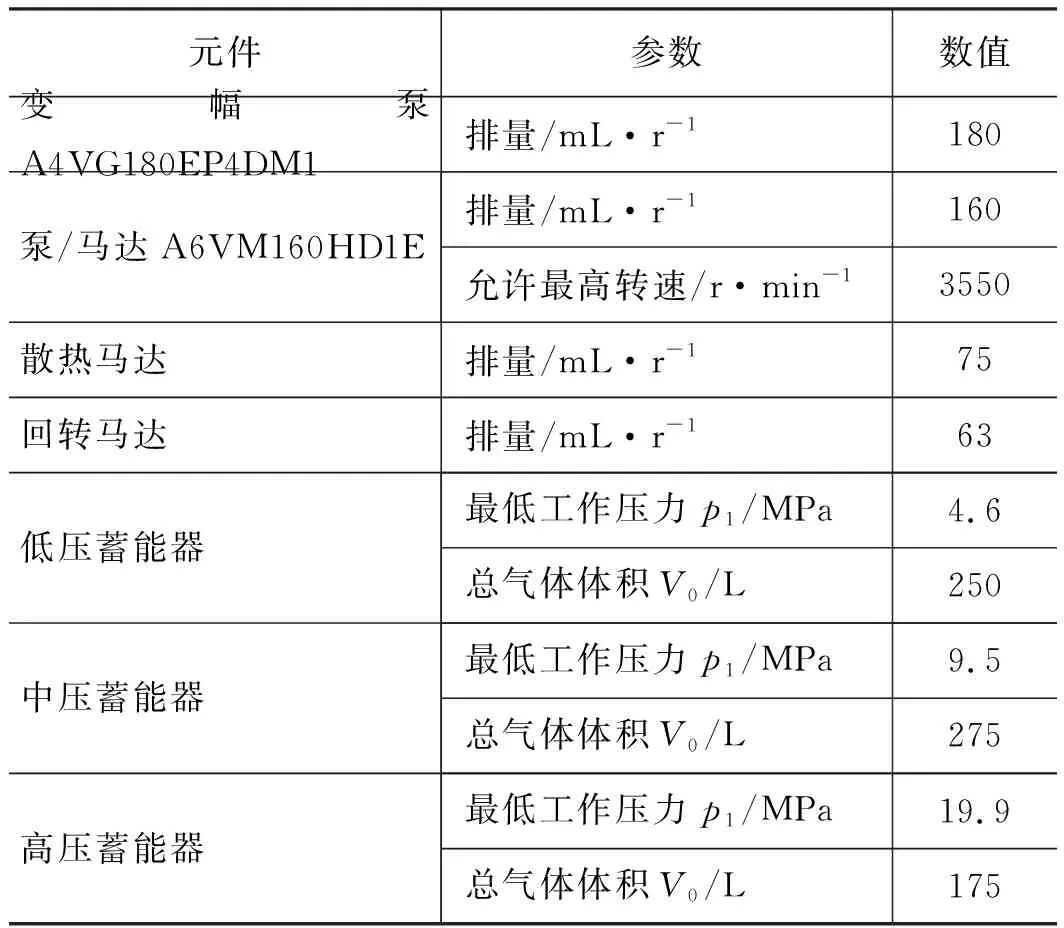

借助AMESim軟件中的平面機械庫搭建動臂、塔頭、變幅滑輪組等模型,組合出塔機變幅機械模型,然后與液壓庫中的液壓馬達、電磁換向閥等模型連接,形成變幅機構能量回收再利用系統機液一體化模型如圖3所示,相關參數如表1。參照蓄能器樣本,按體積將每級蓄能器分為2個進行仿真。

圖3 動臂變幅能量回收再利用系統AMESim模型

表1 動臂變幅能量回收再利用系統主要元件參數

3 變幅機構能量回收再利用系統仿真分析

3.1 仿真模型驗證

該塔機動臂仰角范圍是17°~80°,工作時動臂在較大工作幅度抓取負載后減小工作幅度卸載,然后動臂空載下降到下一工作幅度位置再起吊負載,如此循環。能量回收是在空載落臂階段,本研究對空載時動臂仰角從17°到80°,再從80°到17°的工況進行仿真,其中變幅機構傳動原理如圖4所示,傳動鏈參數見表2。

1.泵/馬達 2.減速機 3.變幅卷筒圖4 變幅機構傳動原理

表2 變幅機構傳動鏈參數

運行圖3模型,得到動臂仰角θ變化曲線和泵/馬達雙腔壓差Δp曲線如圖5、圖6所示。

圖5 動臂仰角變化曲線

根據樣本,動臂空載從17°變幅到80°需時90 s。由圖5仿真所得時間為89 s,誤差可忽略。

圖6表明:變幅啟動時動臂仰角最小,泵/馬達負載最大即轉矩最大,且啟動階段由于換向閥的突然切換,存在壓力波動,約3.4 s后泵/馬達壓差穩定在32.43 MPa,此時動臂仰角18°;隨著動臂抬升,泵/馬達負載轉矩和壓差逐漸減小,變幅到80°時泵/馬達負載轉矩最小,壓力很低,但因系統制動存在壓力波動;95 s動臂下落,泵/馬達在動臂重力作用下反轉,為泵工況,該過程泵/馬達將動臂勢能轉換為壓力能輸出至蓄能器,隨著動臂下放,泵/馬達負載轉矩和壓差逐漸增加;在98.1 s時泵/馬達雙腔壓差穩定在8.09 MPa,此時動臂從仰角80°降至79°。

圖6 泵/馬達雙腔壓差曲線

對塔機空載動臂仰角從17°變幅到18°、從80°變幅到79°泵/馬達壓差穩定時進行受力分析,如圖7所示,l1,l2,l3分別為動臂在18°時動臂質心、吊鉤質心、鋼絲繩拉力豎直分力到鉸點O的水平距離;l4為鋼絲繩拉力水平分力到鉸點O的豎直距離;θ1為鋼絲繩拉力與其豎直分力的夾角;l5,l6,l7分別為動臂在 79°時動臂質心、吊鉤質心、鋼絲繩拉力豎直分力到鉸點O的水平距離;l8為鋼絲繩拉力水平分力到鉸點O的豎直距離;θ2為鋼絲繩拉力與其水平分力的夾角。l1=42.882m,l2=78.665 m,l3=77.294 m,l4=26.086 m,l5=8.513 m,l6=16.311 m,l7=14.656 m,l8=80.251 m,θ1=83°,θ2=71°。

圖7 動臂受力分析圖

對O點取矩并令∑Mo=0,即:

F1sinθ1·l4-F1cosθ1·l3-m1gl1-m2gl2=0

(1)

F2cosθ2·l8-F1sinθ2·l7-m1gl5-m2gl6=0

(2)

可求得動臂2個仰角時鋼絲繩拉力:F1=969422.02 N,F2=260060.63 N。

18°時變幅馬達負載轉矩公式為:

(3)

79°時變幅馬達負載轉矩公式為:

(4)

變幅馬達雙腔壓差公式為:

(5)

式中,n—— 鋼絲繩層數

q—— 泵/馬達排量

該塔機動臂仰角18°時,變幅卷筒纏繞2層鋼絲繩,即n=2;動臂仰角79°時,n=3。

由上述公式可求得動臂仰角為18°,79°時,Δp1=32.69 MPa,Δp2=8.26 MPa,馬達雙腔壓差計算與仿真值之差在誤差允許范圍內,因此變幅系統仿真模型正確。

3.2 變幅機構能量回收再利用研究

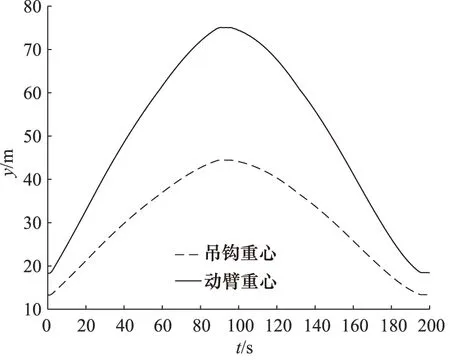

變幅機構中,動臂下放勢能由動臂和吊鉤產生,動臂和吊鉤重心鉛錘方向位移y變化如圖8所示。

圖8 動臂和吊鉤重心鉛錘方向變化曲線

動臂和吊鉤重心鉛錘變化量Δy1=31.22 m,Δy2=56.82 m,則損失勢能:

E=m1gΔy1+m2gΔy2=11612.06 kJ

(6)

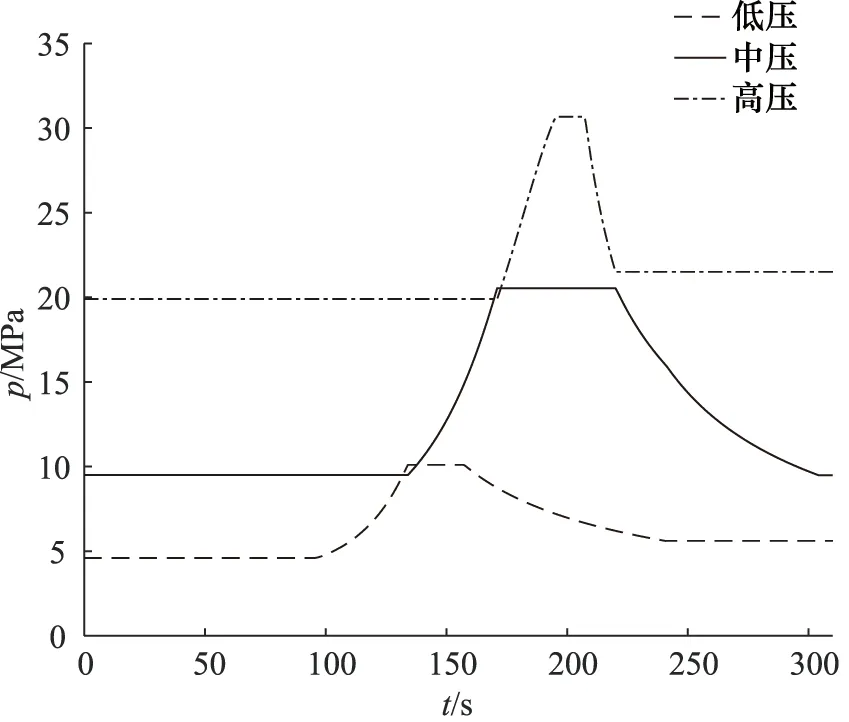

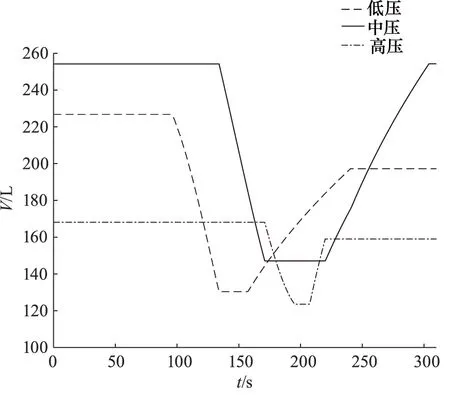

動臂從80°仰角下放至17°,蓄能器回收能量。為保證能量回收再利用系統工作性能,使低壓蓄能器壓力增至10.1 MPa停止充液,切換中壓蓄能器充液至壓力為20.5 MPa時停止,再切換至高壓蓄能器充液,直到變幅結束。蓄能器能量回收結束后,讓低壓蓄能器驅動散熱馬達,直到蓄能器壓力降至5.6 MPa,高壓蓄能器給回轉馬達供油提供啟動扭矩,直到蓄能器壓力降至21.3 MPa,再由中壓蓄能器繼續驅動,直到蓄能器壓力降至16 MPa,之后中壓蓄能器再驅動散熱馬達,直到壓力降至9.5 MPa。

圖9和圖10是蓄能器氣體壓力變化p和氣體體積V變化曲線。蓄能器氣體壓力呈先升高再降低趨勢。隨著氣體壓力的升高,蓄能器氣體體積減小,氣體被壓縮,液壓油流入蓄能器回收能量;隨著蓄能器氣體壓力的降低,氣體體積增大,被壓縮氣體膨脹復原,液壓油流出蓄能器釋放能量。

圖9 蓄能器氣體壓力變化曲線

圖10 蓄能器氣體體積變化曲線

蓄能器的儲能公式為:

(7)

式中,p1,p2—— 蓄能器最低、最高工作壓力

V1,V2—— 蓄能器p1,p2所對應的氣體體積

n—— 絕熱指數,n=1.4

計算得低壓蓄能器回收能量1309.2 kJ,中壓蓄能器回收2989.2 kJ,高壓蓄能器回收2212.4 kJ。動臂勢能回收率為:

蓄能器釋放能量驅動散熱、回轉馬達做功,馬達對外做功即蓄能器被利用的能量。對馬達輸入流量和壓力的乘積積分,得到馬達做功W曲線,如圖11所示。其中散熱馬達做功2713.7 kJ,回轉馬達做功2206.2 kJ,則系統回收能量的再利用率為:

圖11 馬達對外做功曲線

3.3 蓄能器壓力梯級配置合理性分析

能量回收再利用系統中蓄能器的設置應滿足兩方面的要求:

(1) 蓄能器不失效[11-12];

(2) 能量回收對原系統性能影響最小。

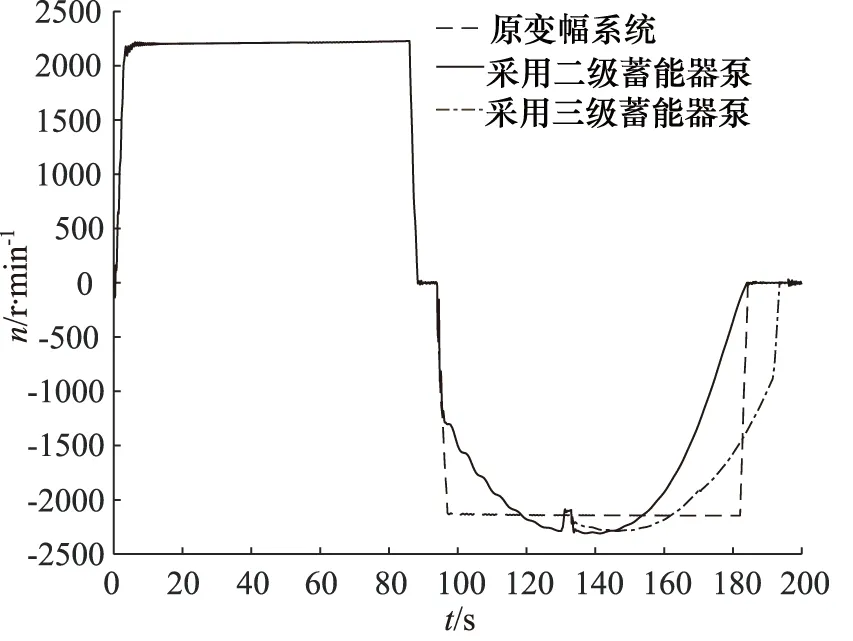

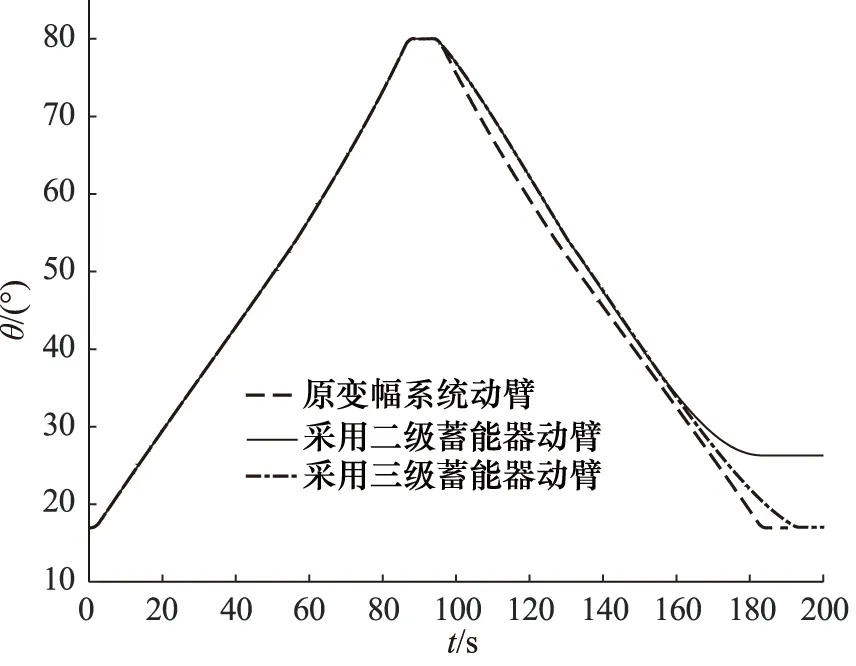

考慮蓄能器氣囊安全,蓄能器的預充氣壓力p0和最高工作壓力p2之間的關系應滿足p2≤4p0,而圖5表明,變幅系統的最低與最高壓力相差約6倍,采用一級蓄能器回收能量無法滿足p2≤4p0。圖12和圖13分別為原系統采用二級、三級蓄能器時泵/馬達轉速n曲線和動臂仰角變化曲線。

圖12和圖13表明,采用二級蓄能器回收能量時,泵/馬達轉速與原系統馬達轉速趨勢一致,且最大相對誤差不足3.6%,但動臂從80°下放到26.3°后無法繼續向下變幅,這是因為泵/馬達提供的壓力在此刻比蓄能器壓力低,無法為蓄能器充液;采用三級蓄能器回收能量,既可使能量回收系統的工作性能與原系統相差不大,又可使動臂變幅到最低位置,雖然變幅時間較原系統滯后8 s,但對于塔式起重機這種非精密裝備影響不大,可以忽略。

圖12 不同系統泵/馬達轉速曲線

圖13 不同系統動臂仰角變化曲線

4 結論

通過對某型全液壓動臂塔機改進后的節能變幅液壓系統進行仿真分析,可得到如下結論:

(1) 變幅機構能量回收再利用系統可實現動臂下降過程中勢能的回收再利用;

(2) 因變幅過程中動臂勢能變化很大,采用多個蓄能器設定壓力梯級配置進行能量回收較為合理;

(3) 就該型號塔機而言,采用三級蓄能器設定壓力按照4.6, 9.5, 19.9 MPa進行梯級配置,動臂勢能回收率達56.07%,再利用率達75.56%,同時對原系統變幅性能影響可以忽略,變幅機構能量回收再利用方法研究對其他工程機械液壓系統節能設計也具有借鑒意義。