基于ISO 25239-4標準攪拌摩擦焊工藝評定的應用

趙海燕 馮寬 張楠 鄧義剛

摘要: 文中以高速動車組車鉤面板攪拌摩擦焊為例,按ISO 25239-4標準進行焊接工藝評定,在制定pWPS時應選擇與實際產品相匹配的接頭形式、母材組別及母材厚度。焊后按標準進行外觀檢驗、拉伸試驗、彎曲試驗、宏觀試驗,合格后出具WPQR,并以此為依據頒布用于生產的WPS。ISO 25239-4標準中無母材、接頭類型及厚度的覆蓋范圍,實際生產時嚴格按照WPS中的各項參數進行焊接。WPS中的參數有任何變化需重新進行焊接工藝評定。

關鍵詞: 鋁合金; 攪拌摩擦焊; ISO 25239-4; 焊接工藝評定

中圖分類號: TG 47

Application of procedure qualification for friction stir welding based on ISO 25239-4

Zhao Haiyan, Feng Kuan, Zhang Nan, Deng Yigang

(Harbin Welding Training Institute, Harbin 150046, Heilongjiang, China)

Abstract: In this article, the friction stir welding of the coupler panel of the high-speed EMU was taken as an example. The welding procedure was qualified according to ISO 25239-4 standard. When preparing the pWPS, the joint form, base material group and base material thickness should be selected to match the actual product. After welding, the visual test, tensile test, bending test and macroscopic test were carried out according to the standard, and WPQR was issued after meeting the standard, and WPS for production was issued based on this. There was no coverage range of base material, joint type, or thickness in ISO 25239-4 standard. In actual production, welding was carried out in strict accordance with the parameters in WPS. A new welding procedure qualification must be carried out for any changes to the parameters in WPS.

Key words: ?aluminum alloy;? friction stir welding;? ISO 25239-4;? welding procedure qualification

0 前言

攪拌摩擦焊(Friction stir welding, FSW)是英國焊接研究所于1991年發明的一項固態連接技術[1]。與傳統熔焊相比,攪拌摩擦焊在焊接時無焊接煙塵、無污染、熱輸入低、變形量小、易實現自動化等優點,已成功應用于航空航天、船舶工業、汽車領域、軌道交通等領域[2-3]。特別是在軌道交通領域,攪拌摩擦焊已大量應用于車體及各組成部件,如地鐵地板,輕軌側墻、車頂、裙板,高速列車車鉤座板[4]等,涉及到的材料有5系、6系、7系鋁合金[5]。

任何一種焊接方法在應用于生產時必須有合理的焊接工藝規程(Welding procedure specification,? WPS)指導焊接生產,保證焊接產品質量。在編制WPS之前,焊接工藝需經過工藝驗證,以確保焊接接頭性能能夠滿足設計規范或生產需求。焊接工藝評定(Welding procedure qualification, WPQ)就是驗證焊接工藝的合理性,是對焊接工藝的綜合評判,也是評價焊接企業能否生產出符合相應規范的焊接接頭的重要依據[6-7]。進行焊接工藝評定時,企業可自行按照標準或規范出具焊接工藝評定報告(Welding procedure qualification record, WPQR),也可找第三方獨立機構出具WPQR。機械工業哈爾濱焊接技術培訓中心(WTI Harbin)作為第三方獨立機構,自1999年開始為多家企業進行焊接工藝評定,完成各種焊接方法WPQR近2 0000份。近幾年攪拌摩擦焊的工評數量也在逐年上升,截至目前,已為20余家企業進行了近百項攪拌摩擦焊WPQR。如中車唐山機車車輛有限公司、中車長春軌道客車股份有限公司、中車南京浦鎮車輛有限公司、中車株洲電力機車有限公司、德州魯斯泰鋁業有限公司等。

攪拌摩擦焊焊接工藝評定標準為ISO 25239-4,此標準只適用于鋁合金攪拌摩擦焊,不適用攪拌摩擦點焊。

文中以ISO 25239-4為基礎,結合高速動車組車鉤面板的攪拌摩擦焊,探討在生產之前如何進行焊工工藝評定,以確保焊接工藝的合理性,并為正式編制焊接工藝指導書提供可靠的數據支撐。

1 焊接工藝評定流程

焊接工藝評定作為驗證焊接工藝的重要手段,在實際生產中是必不可少的環節,指導焊接生產的WPS必須以合格的WPQR為依據,其焊接工藝評定的一般流程如下:企業結合實際產品或圖紙要求,編制預焊接工藝規程(pWPS)→按 pWPS中技術要求焊制試件→由檢驗機構或本單位對試件按相關標準進行檢驗→所有檢驗項目合格后出具WPQR→根據焊接工藝評定報告編制WPS。如焊制的試件不符合驗收標準,需重新焊制,檢驗后仍不合格,則焊接工藝評定失敗,需重新調整工藝進行再次評定。

2 車鉤面板攪拌摩擦焊工藝評定

2.1 接頭設計

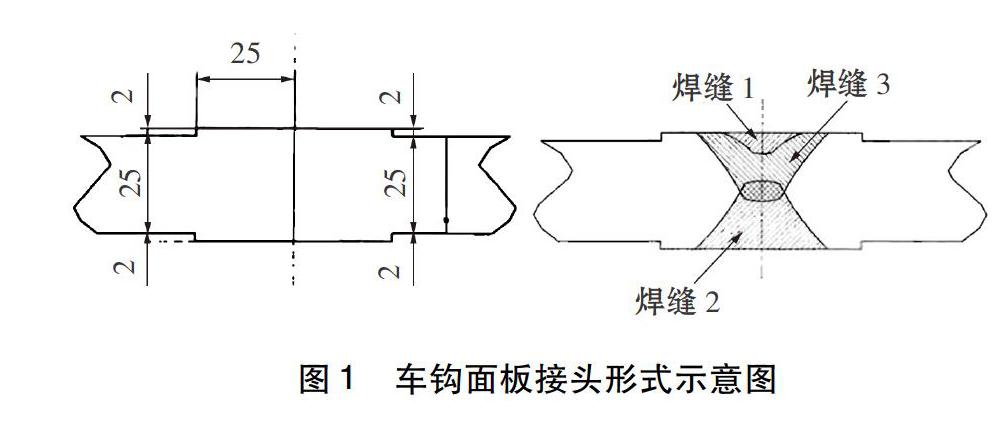

焊接工藝評定是有針對性的試驗工作,應根據實際產品,設計與產品相匹配的接頭形式。并在滿足生產要求的情況下,盡可能考慮最大的覆蓋范圍,避免焊接工藝評定報告的重疊。ISO 25239-4中有3種標準接頭,分別為板對接、管對接、板搭接。車鉤面板作為高速動車重要承載構件,母材為25 mm的6005A-T6型材,其接頭形式示意圖如圖1所示。車鉤面板焊接工藝評定中設計的接頭為25 mm、6005A-T6型材對接接頭,與實際產品一致。

2.2 焊工要求

ISO 25239-4中對焊工是否有操作證書沒有強制要求,但是施焊應由該單位人員進行。如經焊后檢驗,試件合格,此焊工可以獲得ISO 25239-3操作證書。

2.3 制定pWPS

制定pWPS時應注意工藝參數的合理性,pWPS中的焊接工藝參數是經驗或大量試驗確定的最佳工藝參數。熔焊焊接工藝評定中的主要工藝參數是電弧電壓、焊接電流、焊接速度,且熔焊技術相對成熟,確定合理的工藝參數相對容易。而攪拌摩擦焊自2002年引入中國,研究深度及應用程度遠不及熔焊技術。同時攪拌摩擦焊的主要工藝參數較多,如攪拌頭形狀及材料、攪拌頭旋轉速度、壓力、傾角、焊接速度等。基于此,在制定pWPS焊接工藝參數時,需要前期大量試驗,進行工藝優化,最終確定最佳的焊接工藝參數。

車鉤面板攪拌摩擦焊采用單軸肩雙面焊,pWPS需明確攪拌頭軸間直徑、針長、攪拌頭旋轉速度、壓力、傾角、焊接速度、焊后是否需要熱處理及其它參數。

2.4 焊后檢驗

ISO 25239-4針對3種不同的接頭形式,給出了相應的檢驗方法,包括無損檢測和破壞性檢測。

2.4.1 無損檢測

ISO 25239-4的3種接頭形式:板對接、管對接、板搭接,焊后必須進行外觀檢驗(VT),VT結果應按ISO 25239-5“B級”評定。外觀不允許出現孔洞,對錯邊和變形缺欠只允許在限定值內。其它外觀缺欠,如飛邊需按設計規范進行評定。車鉤面板攪拌摩擦焊,焊接完成后必須由具有有效VT證書的檢驗人員對焊縫進行VT檢驗。

ISO 25239-4只對外觀檢驗進行了強制要求,對其它無損檢測方法并未強制要求,如滲透檢測(PT)、射線檢測(RT)或超聲檢測(UT)。這是因為攪拌摩擦焊是固相焊接,與常規熔焊相比,攪拌摩擦焊所產生的缺欠有明顯的緊貼、細微難檢測的特點,并且表面產生裂紋的可能性很小。因此在標準中除VT強制要求外,其它無損檢驗都需按設計規范進行。如對致密性要求嚴格,可能需要渦流檢測或相控陣超聲檢測。目前,攪拌摩擦焊無損檢測方法的研究已成為重點研究課題[8]。

VT檢驗合格后,設計規范要求進行其它無損檢驗,需按規范選擇無損檢測方法,如PT,RT,UT等。車鉤面板攪拌摩擦焊,按設計規范進行無損檢測。

2.4.2 破壞性檢測

焊后對焊接接頭實施破壞性檢測,是驗證焊接接頭的性能能滿足生產需求的一種手段。攪拌摩擦焊工藝評定標準中板對接、管對接必須進行拉伸試驗、彎曲試驗、宏觀試驗。板搭接需進行宏觀試驗。對板搭接接頭的其它破壞性試驗需按設計規范執行,如錘擊S彎曲試驗等。車鉤面板作為重要的承載構件,其焊接接頭性能直接影響產品安全。因此車鉤面板必須進行拉伸、彎曲、宏觀檢驗,確保焊接接頭滿足設計規范。

2.4.2.1 拉伸試驗

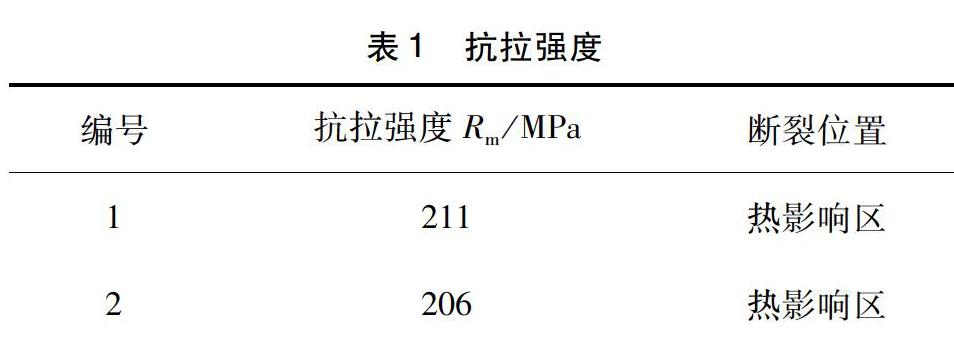

拉伸試驗是驗證焊接接頭強度是否滿足產品需求。在評定抗拉強度時,需根據材料組別、熔深厚度、焊前供貨狀態和焊后自然時效或人工時效選擇正確的系數因子。如23組鋁合金,供貨轉態是T6,熔深≤5 mm,焊后自然時效,計算抗拉強度時系數因子為0.7;若熔深>5 mm,其它條件不變,系數因子為0.6。如產品設計規范有要求,可按產品的規范執行。車鉤座板攪拌摩擦焊按設計規范,焊后抗拉強度系數因子為0.7,抗拉強度達到250 MPa × 0.7 = 175 MPa。實際抗拉強度見表1。抗拉強度符合要求。

2.4.2.2 彎曲試驗

彎曲試驗是驗證焊接接頭塑性的一種方式,要求彎曲180°,彎曲面不出現>3 mm的缺欠。在彎曲試驗中需要注意的是壓頭直徑的選擇,應根據母材的最低延伸率,按照ISO 25239-4中的公式計算壓頭直徑。壓頭直徑選擇不正確都會影響彎曲結果。車鉤面板的攪拌摩擦焊彎曲180°未出現任何缺欠。

2.4.2.3 宏觀試驗

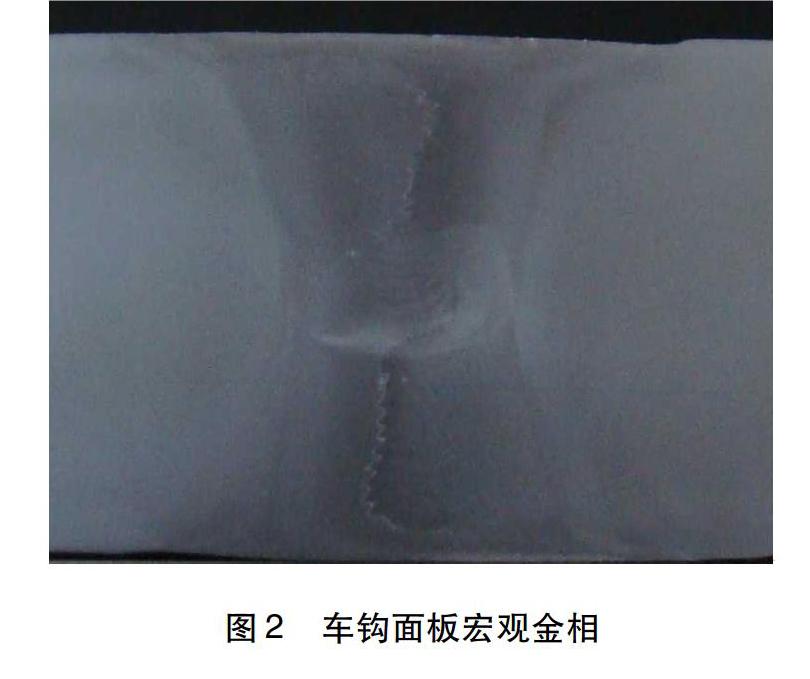

宏觀試驗是檢驗焊縫內部宏觀組織情況,評定標準為ISO 25239-5“B級”。宏觀檢驗中不允許出現孔洞、未焊透缺欠。車鉤面板的宏觀金相如圖2所示,金相未出現孔洞、未焊透等其它缺欠。車鉤面板按pWPS焊制完成后,對焊接接頭實施了外觀檢驗、拉伸、彎曲、宏觀檢驗,按評定標準均合格,因此焊接工藝合理,可以出具WPQR。

3 編制WPS

按照已生效的WPQR,依據ISO 25239-4中的覆蓋范圍,制定指導生產的WPS。超出標準規定的覆蓋范圍,需要新的WPQ。

ISO 25239-4無母材組別、厚度、接頭形式的覆蓋范圍,因此依據WPQR編制的WPS,其相關參數均是WPQR中的實際參數。這可能是因為母材組別不同、厚度不同、接頭形式不同、會造成焊接工藝參數較大的變化。而攪拌頭的形狀、針長、攪拌頭旋轉速度、焊接速度、壓力、傾角等參數,任何一方的變化都會造成焊接接頭組織和力學性能較大的改變。如母材厚度不同,采用相同的攪拌頭,相同的針長,相同的工藝參數,很有可能造成未焊透等缺欠。或者改變工藝參數,如隨著攪拌頭旋轉速度的提高,會產生大量的摩擦熱,焊接完成后會產生起皮,更嚴重者有可能在焊核區產生隧道性孔洞缺欠;或者降低焊接速度,產生的熱輸入大,同樣會產生飛邊和孔洞缺欠。

車鉤面板攪拌摩擦焊依據ISO 25239-4檢驗合格,出具WPQR,并編制WPS。因標準中無母材組別、厚度、接頭形式的覆蓋,實際焊制時焊接工藝參數嚴格按照WPS中的參數執行。

4 結論

(1)WPQR為編制WPS提供了可靠的數據支撐。

(2)ISO 25239-4中無母材組別、厚度、接頭類型的覆蓋范圍,依據WPQR頒布的WPS,其覆蓋范圍只限定在WPS中的參數。

(3)改變WPS中的任何參數,需要重新進行焊接工藝評定。

參考文獻

[1] 王春桂, 趙運強, 董春林, 等. 6063-T6鋁合金雙軸肩攪拌摩擦焊接頭組織及力學性能分析[J]. 焊接學報, 2018, 39(10): 108-112.

[2]Wang G Q, Zhao Y H, Zhang L N, et al. A new weld repair technique for friction stir welded aluminium structure: inertia friction pull plug welding [J]. China Welding, 26(4): 56-64.

[3]宋建嶺, 王雷, 趙英杰, 等. 2195鋁鋰合金攪拌摩擦焊工藝[J]. 焊接, 2019(1): 31-35.

[4]路浩, 韓德成. 攪拌摩擦焊接標準的分析研究[C]. 海南 海口: 第14屆中國標準化, 2017: 314-318.

[5]張澤勇, 林正帥, 傅曄, 等. 攪拌摩擦焊在軌道交通車輛的應用研究[J]. 技術裝備, 2020, 5: 9-11.

[6]王利, 馮存義. ISO和美國焊接協會在焊接工藝評定標準上的差異[J]. 鐵路技術監督, 2015, 43(9): 7-10.

[7]陳怡, 劉海, 李宜男. 焊接工藝評定標準ASME IX與EN ISO 15641-1的對比分析[J]. 機械制造文摘——焊接分冊, 2014(5): 25-29.

[8]鄭德根, 陳華斌, 王繼鋒, 等. 基于激光超聲的鋁合金攪拌摩擦焊典型缺陷檢測及分析[J]. 焊接學報,2015, 36(7): 35-38.