智能工廠搬運(yùn)系統(tǒng)的設(shè)計(jì)

胡志明,趙帆,楊少祥,王思蒙,董國(guó)慶,陳志亮

(天津職業(yè)技術(shù)師范大學(xué),天津,300222)

0 引言

隨著中國(guó)制造的全球化和市場(chǎng)競(jìng)爭(zhēng)的激烈化,對(duì)產(chǎn)品生產(chǎn)周期和產(chǎn)品質(zhì)量都提高了較高的要求,這促使很多產(chǎn)品的生產(chǎn)模式由傳統(tǒng)的大批量單品種轉(zhuǎn)為小批量多品種生產(chǎn)發(fā)展。因此,為了適應(yīng)時(shí)代的發(fā)展要求,我國(guó)的裝備制造業(yè)正面臨著產(chǎn)業(yè)的升級(jí)換代,其中,各類(lèi)機(jī)器人(裝配機(jī)器人、搬運(yùn)機(jī)器人等)在現(xiàn)代制造中起著不可替代的作用。隨著計(jì)算機(jī)控制、人工智能等技術(shù)的不斷發(fā)展,機(jī)器人技術(shù)的應(yīng)用已成為衡量一個(gè)國(guó)家制造業(yè)水平和科技發(fā)展水平的重要標(biāo)志。

我國(guó)目前的制造業(yè)正在朝著智能化、高端化的方向發(fā)展,各種機(jī)器人已經(jīng)應(yīng)用到生產(chǎn)制造的各個(gè)場(chǎng)合,比如應(yīng)用在生產(chǎn)線上的焊接機(jī)器人、噴涂機(jī)器人、裝配機(jī)器人,應(yīng)用在物流存儲(chǔ)中的搬運(yùn)機(jī)器人、打包機(jī)器人等。各類(lèi)機(jī)器人技術(shù)的應(yīng)用不僅可以有效節(jié)省勞動(dòng)力、提高產(chǎn)品的質(zhì)量和生產(chǎn)效率,而且保證了認(rèn)識(shí)安全,大大提高了工業(yè)生產(chǎn)自動(dòng)化水平。

針對(duì)當(dāng)前智能制造的企業(yè)發(fā)展需求,本文提出并設(shè)計(jì)了一種智能工廠搬運(yùn)系統(tǒng),綜合運(yùn)用了嵌入式控制、智能機(jī)器人、視覺(jué)處理和機(jī)電一體化等技術(shù),采用ARM處理器,通過(guò)智能機(jī)器人循跡和圖像識(shí)別,實(shí)現(xiàn)物料的上料、裝配、入庫(kù)的全自動(dòng)化過(guò)程,充分展現(xiàn)了機(jī)器人技術(shù)在工業(yè)生產(chǎn)領(lǐng)域的應(yīng)用及發(fā)展趨勢(shì)。

1 系統(tǒng)總體設(shè)計(jì)

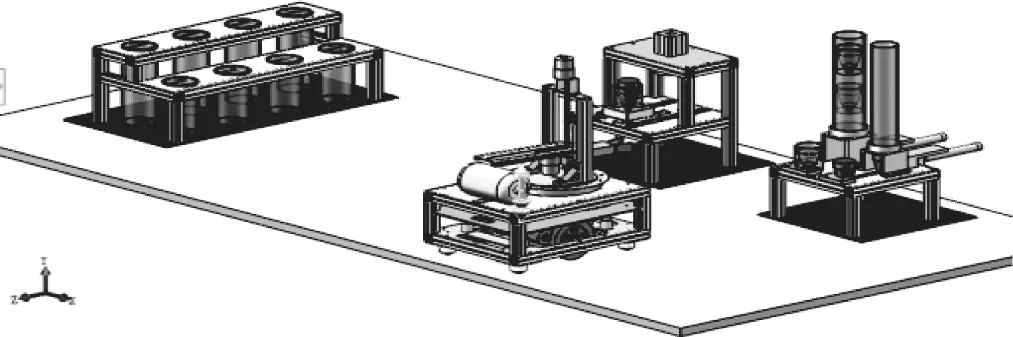

本文設(shè)計(jì)的智能工廠搬運(yùn)系統(tǒng)總體設(shè)計(jì)分為兩大部分:裝配搬運(yùn)機(jī)器人和外圍設(shè)備,其中外圍設(shè)備包括供料站、沖壓站和倉(cāng)庫(kù)區(qū)。裝配搬運(yùn)機(jī)器人主要負(fù)責(zé)物料的轉(zhuǎn)移和搬運(yùn),而外圍設(shè)備負(fù)責(zé)物料的處理加工和存儲(chǔ)。具體細(xì)分,可將系統(tǒng)分成裝配搬運(yùn)機(jī)器人、供料站、沖壓站和倉(cāng)庫(kù)區(qū)這四部分,如圖1所示。

(1)裝配搬運(yùn)機(jī)器人:裝配搬運(yùn)機(jī)器人需要進(jìn)行抓取物料、識(shí)別物料、循跡的功能。因此機(jī)器人的機(jī)械手爪需可進(jìn)行上下移動(dòng)和前后伸縮,前后伸縮選用電機(jī)帶動(dòng)鏈條的方式來(lái)實(shí)現(xiàn),上下移動(dòng)用電機(jī)帶動(dòng)絲杠旋轉(zhuǎn)的方式來(lái)實(shí)現(xiàn)。物料的識(shí)別和循跡都采用攝像頭實(shí)現(xiàn)。

(2)供料站:供料站的主要功能是將物料推出,因此在物料放置處裝有傳感器檢測(cè)是否有料,同時(shí)物料放置處后方設(shè)有雙氣缸,將料芯和料殼同時(shí)推出。

(3)沖壓站:專(zhuān)用于加工料芯和料殼,將兩者裝配。此站也設(shè)有兩個(gè)氣缸,一個(gè)需要將物料移動(dòng)至壓料的位置,另一個(gè)進(jìn)行壓料。

(4)倉(cāng)庫(kù)區(qū):專(zhuān)用于存放不同類(lèi)型的物料。

圖1 智能工廠搬運(yùn)系統(tǒng)模型示意圖

2 系統(tǒng)硬件設(shè)計(jì)

智能工廠搬運(yùn)系統(tǒng)的硬件設(shè)計(jì)主要包括裝配搬運(yùn)機(jī)器人的控制系統(tǒng)設(shè)計(jì),系統(tǒng)硬件設(shè)計(jì)框圖如圖2所示。

圖2 系統(tǒng)硬件框圖

通過(guò)系統(tǒng)硬件框圖可以看出,智能工廠搬運(yùn)系統(tǒng)主要由控制器模塊、檢測(cè)模塊、電機(jī)控制模塊、電源模塊以及加工單元等部分組成,其中控制器模塊采用ARM處理器STM32單片機(jī)作為系統(tǒng)控制核心;檢測(cè)模塊由攝像頭和循跡傳感器組成,完成物料的圖像設(shè)別及機(jī)器人的路線檢測(cè);電機(jī)控制模塊則由三種不同的電機(jī)類(lèi)型組成,分別用于實(shí)現(xiàn)搬運(yùn)機(jī)器人的行走、機(jī)械臂的旋轉(zhuǎn)與升降;加工單元?jiǎng)t由執(zhí)行器氣缸來(lái)完成物料的物料和沖壓工作;電源模塊的作用則是為輸入設(shè)備、輸出設(shè)備和控制設(shè)備提供電源。

■2.1 控制器模塊

智能工廠搬運(yùn)系統(tǒng)的控制器模塊采用意法半導(dǎo)體公司推出的基于ARM Cortex-M3內(nèi)核的STM32F103ZET6單片機(jī),該單片機(jī)基于Cortex-M內(nèi)核設(shè)計(jì),工作頻率為72 MHz,內(nèi)置高速存儲(chǔ)器,具有豐富的增強(qiáng)I/O 端口和外設(shè),支持多種通信接口,自帶AD轉(zhuǎn)換功能,用于接收攝像頭和循跡傳感器檢測(cè)到的信息并進(jìn)行處理。

■2.2 電機(jī)控制模塊

電機(jī)控制模塊是整個(gè)智能工廠搬運(yùn)系統(tǒng)中的動(dòng)力來(lái)源,實(shí)現(xiàn)了搬運(yùn)機(jī)器人的行走、物料機(jī)械臂控制等動(dòng)作,分別采用3種類(lèi)型的直流電機(jī)實(shí)現(xiàn),JGB37-555B電機(jī)用于提升臺(tái)和手臂的伸出;GW4058-31ZY渦輪蝸桿電機(jī)用于手臂的旋轉(zhuǎn),MD36直流減速電機(jī)用于機(jī)器人的車(chē)輪。

(1)JGB37-555B電機(jī)

該電機(jī)的工作電壓范圍是6-24V,額定12V時(shí)轉(zhuǎn)速有 640rpm,400rpm,212rpm,133rpm,71rpm,44rpm,30rpm,23rpm,14rpm,8rpm,5rpm,在6V時(shí)轉(zhuǎn)速減少一倍,在24V時(shí)轉(zhuǎn)速增加一倍,電機(jī)為通用型。

(2)渦輪蝸桿電機(jī)

該電機(jī)額定電壓在6-24V,工作電壓在6-24V,重量在500g左右,電機(jī)最大瞬間允許負(fù)載70kg.cm,不允許堵轉(zhuǎn)使用,超出使用扭力或者反復(fù)堵轉(zhuǎn)使用,極易造成齒輪損壞。

(3)直流減速電機(jī)

該電機(jī)型號(hào)為MD36P27,額定電壓在24V,空載轉(zhuǎn)矩為325±30rpm,額定轉(zhuǎn)速為230±20rpm,額定扭矩為13.5KG.cm,空載電流為0.3A,額定電流為2.3A,堵轉(zhuǎn)電流為7A,額定功率為35W,減速比為1:27,適用于全向移動(dòng)機(jī)器人底盤(pán)。

■2.3 攝像頭模塊

攝像頭安裝在智能機(jī)器人中的作用是實(shí)現(xiàn)物料的檢測(cè),選用了OpenMV像頭,該攝像頭采用的STM32F427擁有豐富的硬件資源,引出UART,I2C,SPI,PWM,ADC,DAC以及GPIO等接口方便擴(kuò)展外圍功能。USB接口用于連接電腦上的集成開(kāi)發(fā)環(huán)境OpenMVIDE,協(xié)助完成編程、調(diào)試和更新固件等工作。

圖3 OpenMV攝像頭

3 系統(tǒng)軟件設(shè)計(jì)

智能工廠搬運(yùn)系統(tǒng)的軟件設(shè)計(jì)是在硬件系統(tǒng)的基礎(chǔ)上通過(guò)軟件程序的設(shè)計(jì),實(shí)現(xiàn)物料檢測(cè)、搬運(yùn)、沖壓、入庫(kù)等功能。根據(jù)系統(tǒng)硬件組成,需要對(duì)供料站、沖壓站及裝配搬運(yùn)機(jī)器人三部分進(jìn)行設(shè)計(jì)程序的設(shè)計(jì),以此實(shí)現(xiàn)各自的功能,其中裝配搬運(yùn)機(jī)器人完成物料的識(shí)別檢測(cè)和搬運(yùn),而供料站和沖壓站則負(fù)責(zé)物料的加工處理。

整個(gè)軟件設(shè)計(jì)針對(duì)STM32處理器,采用C語(yǔ)言進(jìn)行程序編寫(xiě),其中,裝配搬運(yùn)機(jī)器人的主要軟件功能設(shè)計(jì)如下:

裝配搬運(yùn)機(jī)器人軟件程序首先判斷供料站動(dòng)作是否完成,若沒(méi)有一直等待至動(dòng)作完成,完成后機(jī)器人按照設(shè)定路線循跡至供料站位置,控制器驅(qū)動(dòng)機(jī)械手?jǐn)[放物料,并整體搬運(yùn)至沖壓站;等待沖壓站工作完成后,機(jī)器人抓取料塊,攝像頭進(jìn)行圖像識(shí)別,最后循跡至倉(cāng)庫(kù)區(qū),將料塊分類(lèi)入庫(kù),回到機(jī)器人原始位置,一套裝配搬運(yùn)動(dòng)作完成。

4 結(jié)束語(yǔ)

本文提出一種智能工廠的上下料移動(dòng)機(jī)器人,綜合運(yùn)用了嵌入式控制、智能機(jī)器人、視覺(jué)處理和機(jī)電一體化等技術(shù),使用嵌入式ARM處理器STM32系列,通過(guò)智能機(jī)器人循跡和圖像識(shí)別,實(shí)現(xiàn)物料上料、裝配、入庫(kù)的全自動(dòng)化過(guò)程,充分展現(xiàn)了機(jī)器人前沿技術(shù),反應(yīng)機(jī)器人技術(shù)的發(fā)展趨勢(shì)。工業(yè)機(jī)器人以其高質(zhì)量的工作、高速的工作效率不斷地改變著人類(lèi)的生產(chǎn)生活方式,特別是近年來(lái),機(jī)器人搬卸技術(shù)得到了迅猛的發(fā)展。其中,上下搬運(yùn)機(jī)器人憑借機(jī)械機(jī)構(gòu)、使用范圍和靈活性方面的優(yōu)勢(shì),能夠同時(shí)處理多種物料的搬運(yùn)。