壓裂返排液循環(huán)利用技術(shù)的應(yīng)用

喻曉林,石少敏,徐志佳,趙立陽(yáng),李夢(mèng)琦,陳 剛

(1. 中國(guó)石油 長(zhǎng)慶油田分公司 第八采油廠,陜西 西安 710000;2. 中國(guó)石油 長(zhǎng)慶油田分公司 第四采油廠,寧夏 銀川 750001;3. 陜西鼎和源瑞環(huán)境工程有限公司,陜西 西安 710075;4. 延長(zhǎng)油田股份有限公司 吳起采油廠,陜西 吳起 717600)

壓裂是油氣田增產(chǎn)的主要措施之一,壓裂液是壓裂過(guò)程中必不可少的工作介質(zhì),而壓裂返排液(簡(jiǎn)稱返排液)成為污染井場(chǎng)周圍環(huán)境的重要因素。返排液組成復(fù)雜、污染物含量高且生物降解性較差,處理成本高、難度大。若將返排液處理后回用于配制壓裂液,實(shí)現(xiàn)返排液的循環(huán)利用,既可節(jié)約成本,又能降低環(huán)境污染[1-7]。

本文分析了返排液的主要成分,介紹了“水質(zhì)調(diào)節(jié)—混凝沉淀—精細(xì)過(guò)濾” 的返排液處理工藝流程,比較了返排液處理后水配制的胍膠壓裂液和自來(lái)水配制的胍膠壓裂液的性能,以期實(shí)現(xiàn)返排液循環(huán)利用。

1 返排液水質(zhì)分析

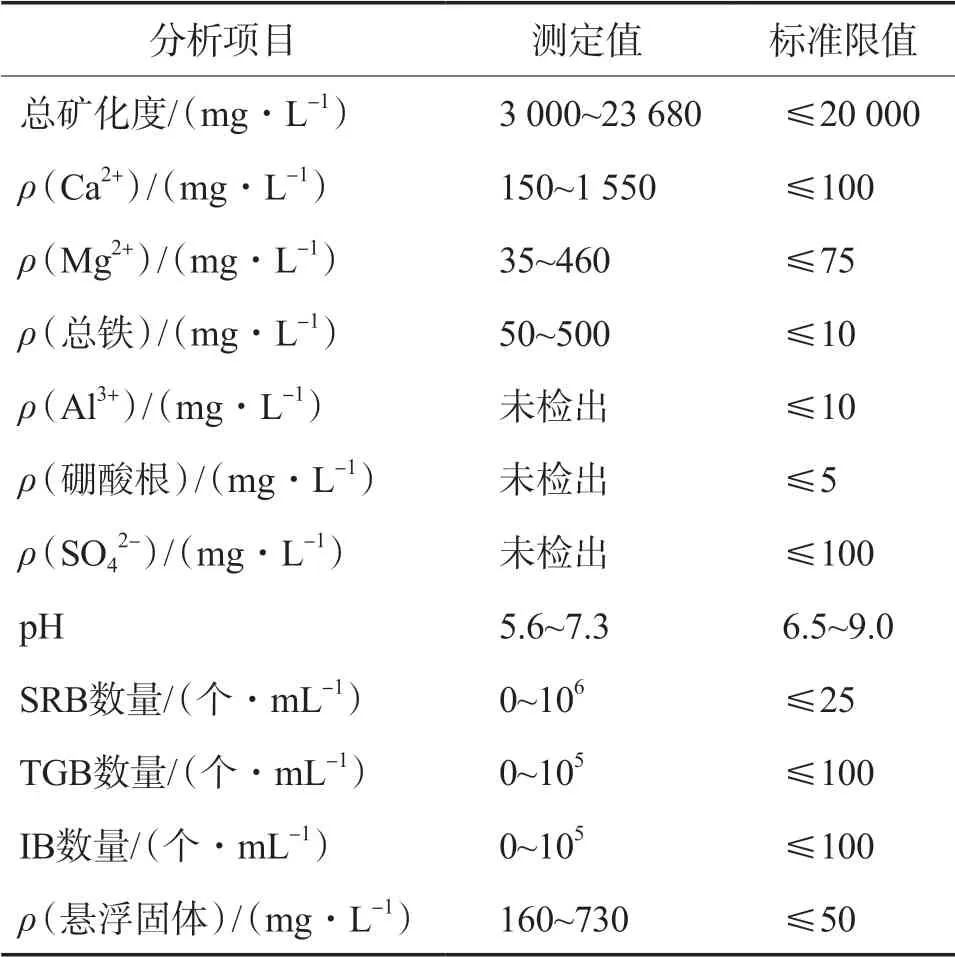

參照《油氣田水分析方法》(SY/T 5523—2006)[8],對(duì)油氣井返排液水質(zhì)進(jìn)行了分析,分析結(jié)果及《壓裂返排液 回配壓裂液用水水質(zhì)要求》(DB61/T 1248—2019)[9]標(biāo)準(zhǔn)限值見表1。

表1 返排液水質(zhì)分析結(jié)果

由表1可見,返排液中的金屬離子、懸浮固體、細(xì)菌等含量均超出標(biāo)準(zhǔn)限值。金屬離子和細(xì)菌含量超標(biāo)會(huì)嚴(yán)重影響基液的黏度和膠液的耐溫耐剪切能力;懸浮固體含量超標(biāo)會(huì)導(dǎo)致殘?jiān)吭黾樱瑥亩氯缀恚档蛢?chǔ)層滲透率。

2 返排液處理工藝流程

返排液需經(jīng)“水質(zhì)調(diào)節(jié)—混凝沉淀—精細(xì)過(guò)濾”工藝流程[10-11]處理,以去除其中的金屬離子、懸浮固體、細(xì)菌、殘余破膠劑、殘余交聯(lián)劑等。

2.1 水質(zhì)調(diào)節(jié)

當(dāng)返排液pH為弱堿性時(shí),可強(qiáng)化返排液的除鐵和絮凝處理效果。調(diào)節(jié)返排液pH,考察其對(duì)總鐵去除率的影響。實(shí)驗(yàn)發(fā)現(xiàn),隨著返排液pH的升高,總鐵去除率逐漸提高;當(dāng)返排液pH為7.8~8.0時(shí),總鐵去除率在99.5%以上,返排液中總鐵質(zhì)量濃度為0~2.5 mg/L。

2.2 混凝沉淀

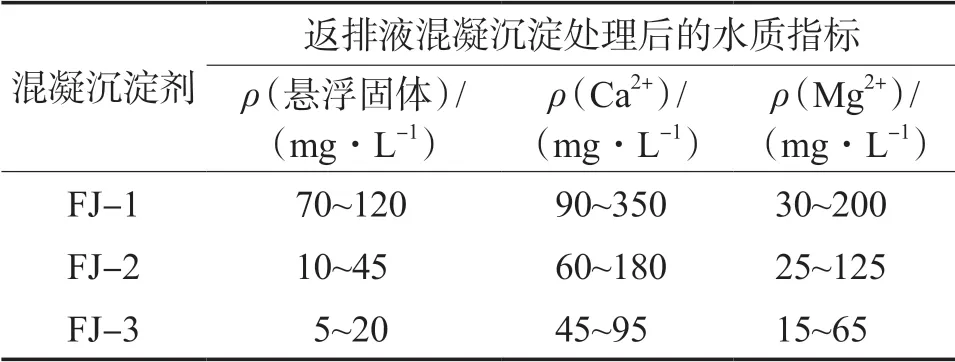

返排液中金屬離子和懸浮固體的含量較高,采用無(wú)機(jī)混凝劑+有機(jī)助凝劑+沉淀劑復(fù)合處理技術(shù),通過(guò)多級(jí)處理設(shè)備(集混凝、沉淀于一體)對(duì)返排液進(jìn)行處理。在混凝沉淀劑加入量為2.0~2.5g/L時(shí),考察無(wú)機(jī)鋁鹽混凝劑(FJ-1)、無(wú)機(jī)鋁鹽混凝劑+有機(jī)陽(yáng)離子高分子絮凝劑(FJ-2)以及無(wú)機(jī)鋁鹽混凝劑+有機(jī)陽(yáng)離子高分子絮凝劑+沉淀劑(FJ-3)對(duì)返排液中懸浮固體、Ca2+和Mg2+的去除效果,結(jié)果見表2。

表2 混凝沉淀劑對(duì)返排液的處理效果

由表2可知,混凝沉淀劑FJ-3的處理效果最佳。FJ-3由無(wú)機(jī)鋁鹽混凝劑、有機(jī)陽(yáng)離子高分子絮凝劑和沉淀劑復(fù)合而成,無(wú)機(jī)鋁鹽混凝劑通過(guò)電中和以及吸附架橋技術(shù)可去除大部分懸浮固體和金屬離子,有機(jī)陽(yáng)離子高分子絮凝劑能有效提高絮凝強(qiáng)度,促進(jìn)沉降,輔以沉淀劑進(jìn)一步去除返排液中的Ca2+和Mg2+[11]。當(dāng)FJ-3的加入量為2.0~2.5g/L時(shí),混凝沉淀后水中的懸浮固體、Ca2+和Mg2+含量能達(dá)到DB61/T 1248—2019的標(biāo)準(zhǔn)要求。

2.3 精細(xì)過(guò)濾

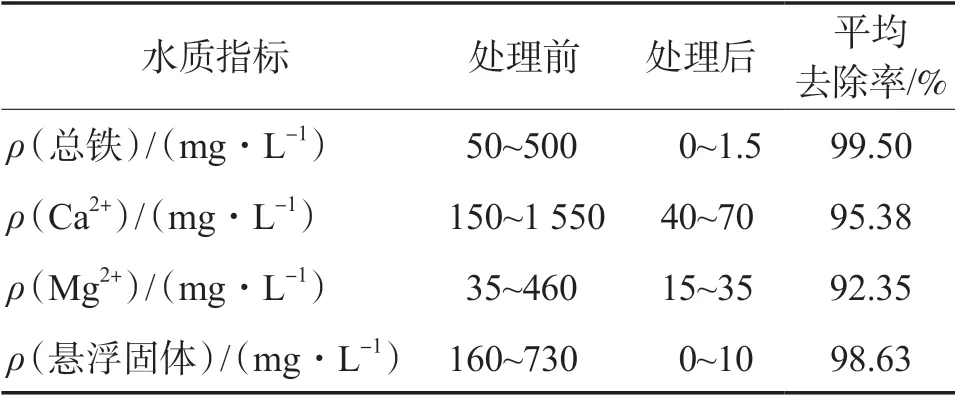

采用20 μm有機(jī)濾膜對(duì)混凝沉淀后水進(jìn)行過(guò)濾處理,處理后水質(zhì)指標(biāo)見表3。返排液經(jīng)“水質(zhì)調(diào)節(jié)—混凝沉淀—精細(xì)過(guò)濾”組合工藝處理后,其中的總鐵、Ca2+和Mg2+得到有效去除,懸浮固體含量也大幅降低,能滿足返排液重復(fù)配液對(duì)水質(zhì)中懸浮固體和金屬離子含量的要求。

表3 組合工藝對(duì)返排液的處理效果

2.4 水質(zhì)穩(wěn)定

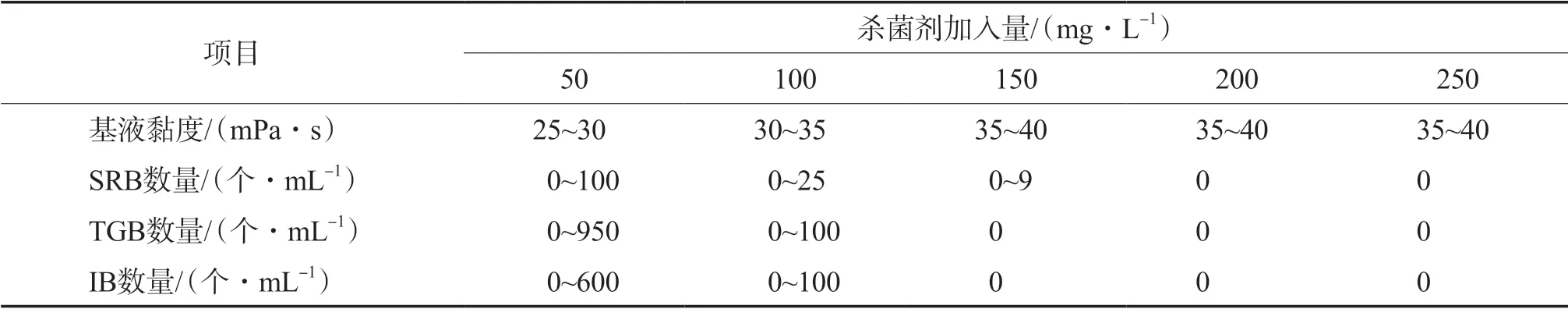

返排液中含有大量的SRB、TGB和IB等,若不進(jìn)行處理會(huì)導(dǎo)致水質(zhì)惡化。因此需使用季銨鹽類殺菌劑進(jìn)行殺菌處理后再進(jìn)行重復(fù)配液。殺菌劑加入量對(duì)基液黏度和細(xì)菌去除效果的影響見表4。

由表4可知:加入季銨鹽類殺菌劑后,處理后水配制的壓裂基液黏度穩(wěn)定性較好;當(dāng)殺菌劑加入量為100 mg/L時(shí),處理后水中SRB、TGB和FB的含量基本達(dá)到DB61/T 1248—2019標(biāo)準(zhǔn)的要求;當(dāng)殺菌劑加入量為150 mg/L時(shí),處理后水中SRB、TGB和FB基本被全部消除[12-13]。綜合考慮處理效果與成本,殺菌劑用量為100~150 mg/L時(shí)即可保持水質(zhì)穩(wěn)定,返排液處理后水滿足配制胍膠壓裂液用水水質(zhì)要求。

表4 殺菌劑加入量對(duì)基液黏度和細(xì)菌去除效果的影響

3 再配制胍膠壓裂液體系的性能

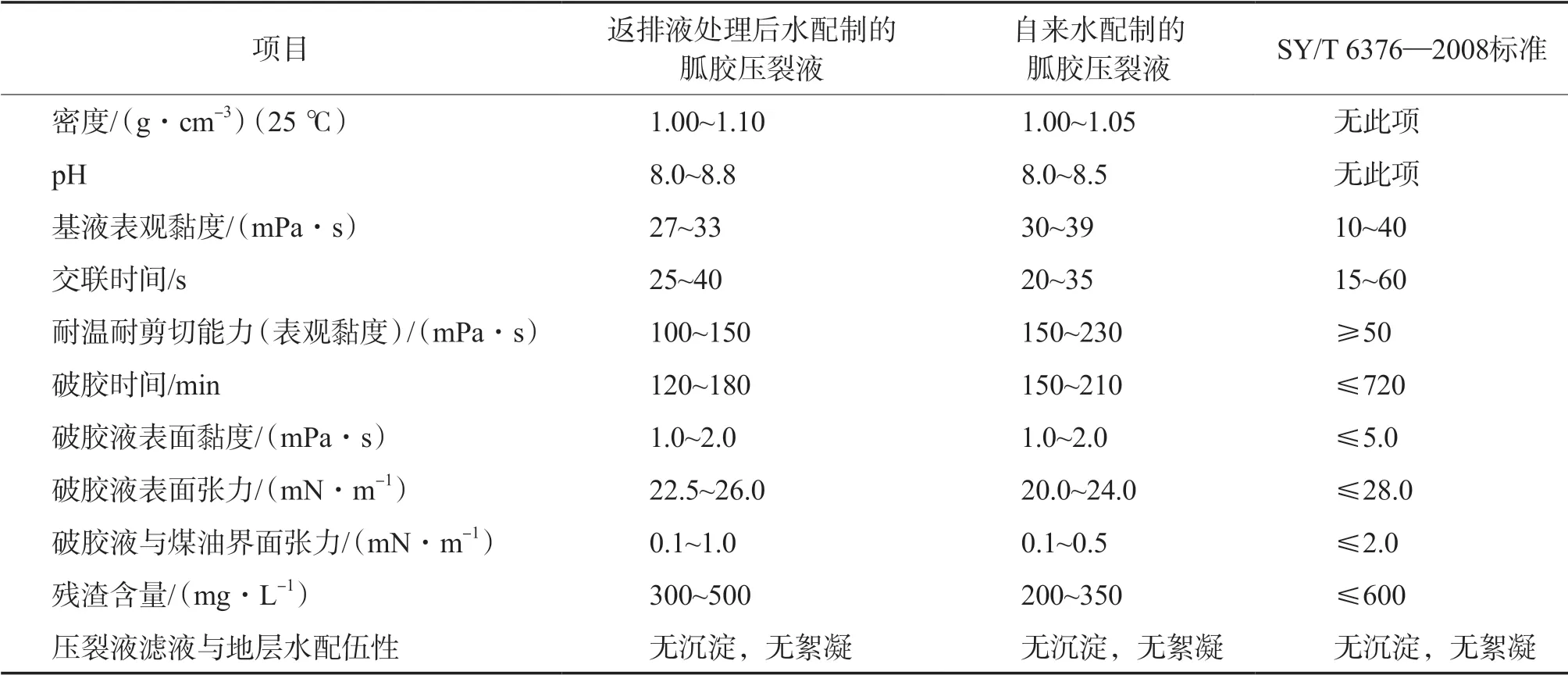

優(yōu)選黏土穩(wěn)定劑、助排劑、殺菌劑及破膠劑種類,采用返排液處理后水按如下配方(以質(zhì)量分?jǐn)?shù)計(jì))配制胍膠壓裂液[14]:0.35%羥丙基胍膠+1%黏土穩(wěn)定劑+0.5%助排劑+0.1%殺菌劑+0.05%pH調(diào)節(jié)劑+0.045%硼砂+0.04%破膠劑,破膠溫度70℃。參照標(biāo)準(zhǔn)《水基壓裂液性能評(píng)價(jià)方法》(SY/T 5107—2005)[15]和《壓裂液通用技術(shù)條件》(SY/T 6376—2008)[16],測(cè)試胍膠壓裂液體系的性能,結(jié)果見表5。

由表5可知,用返排液處理后水配制的胍膠壓裂液體系,無(wú)論是基液基礎(chǔ)性能還是膠液耐溫耐剪切能力以及破膠性能都與自來(lái)水配制的胍膠壓裂液性能相近,均達(dá)到SY/T 6376—2008標(biāo)準(zhǔn)要求。

表5 返排液處理后水和自來(lái)水配制的胍膠壓裂液的性能對(duì)比

4 現(xiàn)場(chǎng)應(yīng)用效果

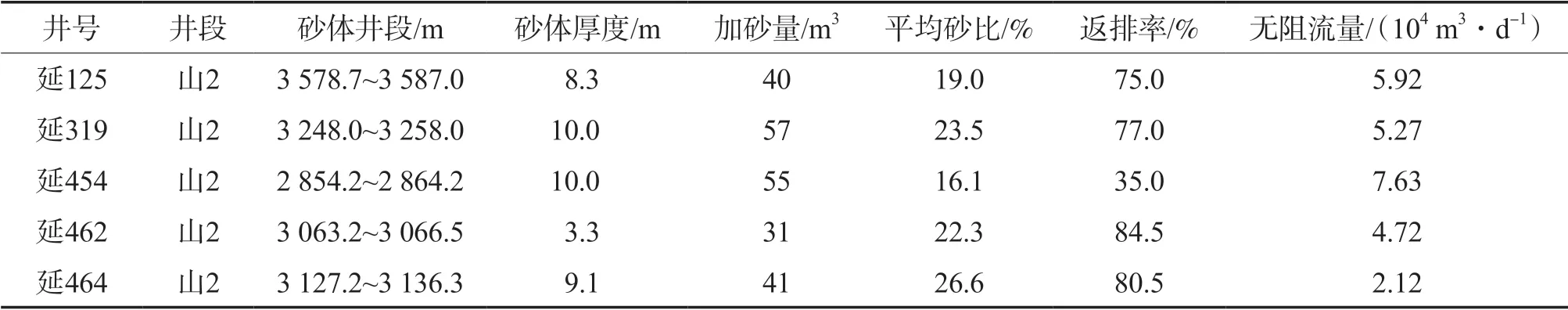

返排液處理后水pH為7.0,水清澈透明,滿足配液要求,現(xiàn)場(chǎng)配制的胍膠基液黏度為39 mPa·s,pH為9.2,交聯(lián)時(shí)間為55 s,挑掛性能良好。采用返排液處理后水配制胍膠壓裂液對(duì)延125井山2層(3 578.7~3 587.0 m)進(jìn)行壓裂施工,結(jié)果表明,壓裂施工進(jìn)展順利,施工泵壓57.5~67.5 MPa,破裂壓力37.2 MPa,停泵壓力31.4 MPa,平均砂比19.0%,加砂量40 m3,入地液量299.4 m3。延125井與鄰井施工參數(shù)及產(chǎn)量對(duì)比見表6。以返排液處理后水配制的胍膠壓裂液完全滿足現(xiàn)場(chǎng)壓裂要求,實(shí)現(xiàn)了返排液的循環(huán)利用。

延125井壓后2 h返排,返排8 h后點(diǎn)火成功,返排率達(dá)到75.0%,井口火焰長(zhǎng)度4 m左右,無(wú)阻流量5.92×104m3/d。該井及鄰井山2層的無(wú)阻流量均較高,壓后取得較好的天然氣產(chǎn)量。

表6 延125井與鄰井施工參數(shù)及產(chǎn)量對(duì)比

5 結(jié)論

a)開發(fā)了返排液“水質(zhì)調(diào)節(jié)-混凝沉淀-精細(xì)過(guò)濾”處理工藝。將返排液pH調(diào)為7.8~8.0,總鐵去除率達(dá)99.5%以上;采用無(wú)機(jī)鋁鹽混凝劑+有機(jī)陽(yáng)離子高分子絮凝劑+沉淀劑(FJ-3)處理后,混凝沉淀后水中的懸浮固體、Ca2+和Mg2+含量達(dá)到DB61/T 1248—2019的標(biāo)準(zhǔn)要求;采用20 μm有機(jī)濾膜對(duì)混凝沉淀后水進(jìn)行過(guò)濾處理,再經(jīng)季銨鹽類殺菌劑處理后水配制的壓裂基液黏度穩(wěn)定性較好。

b)返排液處理后水配制的胍膠壓裂液體系,無(wú)論是基液基礎(chǔ)性能還是膠液耐溫耐剪切能力以及破膠性能都與自來(lái)水配制的胍膠壓裂液性能相近,均達(dá)到SY/T 6376—2008標(biāo)準(zhǔn)要求。

c)以返排液處理后水配制的胍膠壓裂液完全滿足現(xiàn)場(chǎng)壓裂要求,實(shí)現(xiàn)了返排液的循環(huán)利用。