基于某銅礦的智能充填生產信息管理系統解決方案

邵思維 ,徐 巍 ,谷龍飛 ,張維國 ,裴明輝 ,溫瑞恒

(1.香格里拉市云礦紅牛礦業有限公司,云南 香格里拉 674400;2.中國恩菲工程技術有限公司,北京 100038)

0 前言

礦山企業生產管控系統是實現礦產資源回收利用、保護生態環境和提高企業經濟效益的關鍵手段。大數據、物聯網及智能化技術是開發礦山企業的智能化信息管理系統的重要工具[1],也是解決深度開采和無人開采的關鍵技術。

目前國內對于智能化礦山生產信息管理系統和體系架構的研究成果較多,如劉青紅[2]采用物聯網技術,構建了智能化煤礦技術架構,為智能化煤礦和智能化開采提供了參考;關長亮[3]基于物聯網技術的非煤地下礦山安全監測預警決策通用平臺,建立了礦山安全監控動態信息和基于智能移動終端的現場安全檢查系統;鄭磊[4]以北衙礦區為對象,設計和開發了一套基于三維GIS 的礦山計量管理系統,實現對礦車和采礦量的實際監控、自動調度以及可視化、數字化、智能化控制;高立兵等[5]從礦山地質災害監測數據管理功能、礦山地質災害動態監測、礦山地質災害預警分析、礦山地質災害共享決策和應急管理、礦山地質災害三維模型展示5 個方面,介紹了金川礦山地質災害監測預警與信息管理平臺功能需求;譚章祿等[6]基于“四橫三縱”的智慧礦山總體架構,采用ISVE(信息-認知主體-可視化展示-效果)可視化方式選擇模型構建了智慧礦山可視化信息框架;陳秀麗等[7]結合大紅山銅礦現有運輸系統,分析了智能調度系統的關鍵問題,提出礦用軌道運輸監控系統,主要包括主控制室、數據提取、信息(傳輸)管理、監控等功能組件。

綜上所述,礦山企業生產過程信息化、智能化生產管理系統的開發和應用主要以礦山企業部分生產管控問題展開研究和應用,存在信息孤島和通用性差的問題。另外,不同企業開發和構建的生產管理系統未考慮地質資源管控要求,且投入使用的系統無法凸顯真實效果。因此,本文從礦山生產工藝整體考慮,應用現階段主流互聯網、智能化、信息化等技術,開發出適用于該銅礦的智能充填生產信息管理系統。系統為操作人員、管理人員提供計劃的執行、跟蹤以及所有資源(人、設備、物料、客戶需求等)的當前狀態,實現各類報表及數據管理的應用,能夠減少企業內部沒有附加值的活動,有效指該銅礦的生產運作過程。

1 某銅礦智能充填生產管理建設體系

該銅礦區內地勢南高北低,東高西低,海拔一般4 000~4 400 m,相對高差400 m 以上。該銅礦初步選用淺孔留礦嗣后充填法和分段空場嗣后充填法進行回采,但礦體分支復合現象普遍、厚度變化大、分層礦較多等復雜條件,至今無法探索出比較客觀、系統的采礦試驗思路和方法以指導大規模生產。

通過建設智能充填生產信息管理系統,使該銅礦在充填方面實現信息化、自動化和生產安全智能化。系統的設計方案遵循技術先進、功能齊全、性能穩定、節約成本的原則,設計內容是系統的、完整的和全面的;設計方案具有科學性、合理性、可操作性,并綜合考慮施工、維護及操作因素,以及為今后的發展、擴建、改造等因素留有擴充的余地。系統整體結構如圖1 所示。

圖1 某銅礦智能充填生產信息管理系統結構

按照技術要求,生產信息管理系統與自動化控制系統采用物理隔離形式。與自動化控制系統數據對接采取OPC 通訊協議。自動化控制系統設置獨立的生產信息管理系統訪問所需的OPC 數據源,開放數據源單向訪問權限。數據源與自動化控制系統相隔離,隔離數據對接對自動化控制系統的影響。在要求通過生產信息管理系統控制設備的目的時,則在數據源安全區域開通數據回寫功能,為保證系統穩定及安全,默認關閉此功能。自動化控制系統是生產信息管理系統的數據基礎,其直接影響生產信息管理系統數據的及時性、可靠性、完整性。

2 詳細設計

根據某銅礦的生產實際需要,開發了符合金屬地下礦智能充填生產信息管理系統。該系統服務器上配置大容量SATA 硬盤,以滿足現有數據保存5年的要求。日后工程擴展,可以考慮與管理網復用選購可實現內部數據隔離的磁盤陣列產品。同時,結合離線數據備份手段,可以實現集團整個生命周期內的生產數據存儲和查詢的需要。

2.1 充填配比模塊

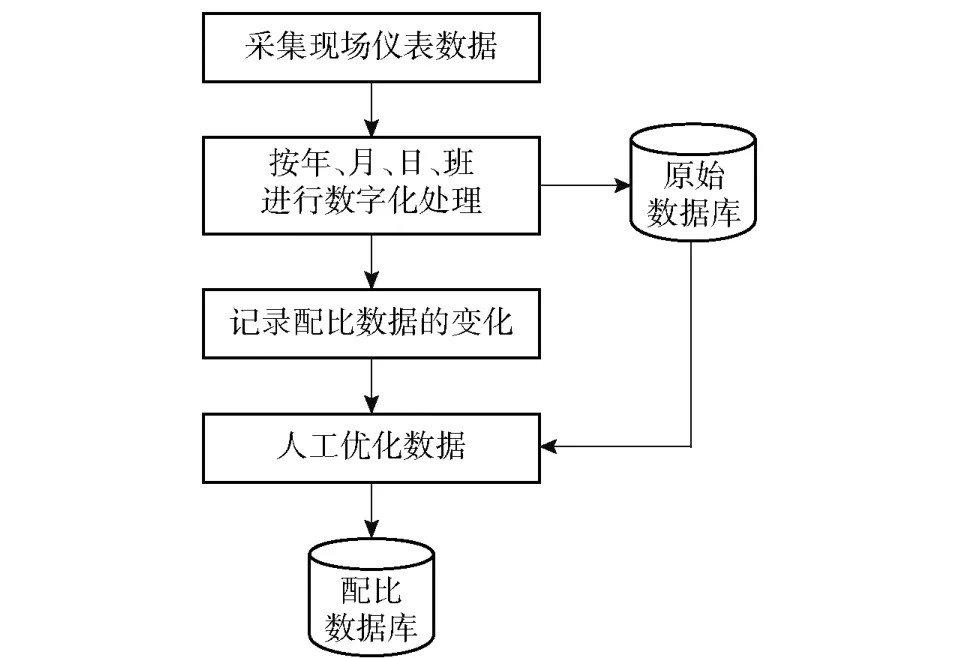

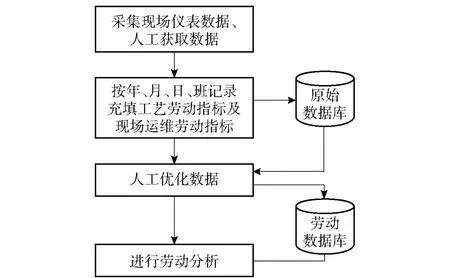

充填配比模塊根據現場儀表的實際數據,按照年、月、日、班四個層次,分別記錄統計配比數據的調整、配比的變化、指標的變化等,形成基礎的配比數據。開放人工管理接口,人工優化調平后,形成最終的充填配比數據庫,便于PLC 系統根據最優配比數據控制工藝設備。工作流程如圖2 所示。

圖2 充填配比模塊工作流程

充填配比數據主要包括:水泥用量、尾砂用量、骨料用量、充填新水消耗量、充填循環水消耗量、充填量、濃度、灰砂比、沖洗管道新水消耗量、沖洗管道循環水消耗量等。

充填配比模塊的數據管理接口包括兩部分:(1)系統按年、月、日、班四個層次自動統計錄入數據;(2)系統設置數據管理權限,具有權限的用戶可對充填配比數據(包含系統自動統計錄入數據)進行錄入、編輯、刪除、查看等操作。

2.2 設備管理模塊

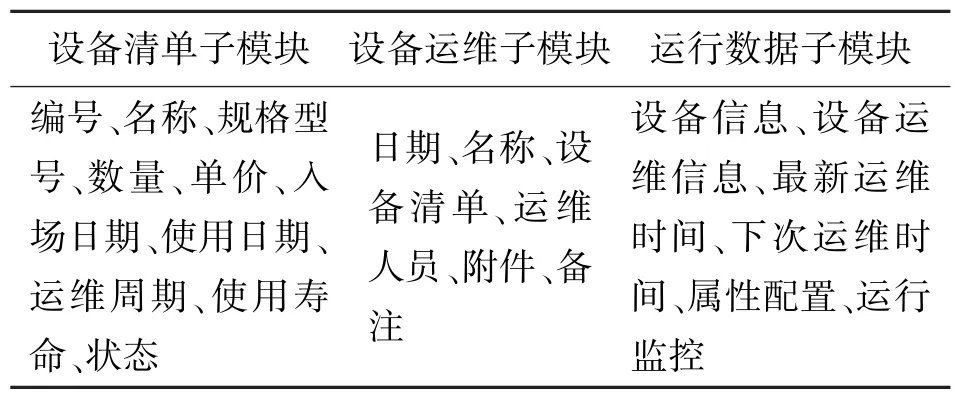

設備管理模塊包括:設備清單、設備運維、運行數據三個子模塊,具體組成如表1 所示。

表1 設備管理模塊組成

運行數據子模塊屬性配置,可根據具體情況配置設備的備妥、運行、故障、壓力、溫度等狀態信息,根據配置信息,可打開設備監控及歷史數據,分析設備是否為正常停車、故障停車、檢修停車,并計算出設備運行的時間、設備故障時間、下次維護時間等數據,輔助維護人員對設備進行維護、管理和檢修。

設備管理模塊的數據管理接口包括兩部分:(1)系統對工控點數據進行采集,形成趨勢曲線、柱狀圖等;(2)系統設置數據管理權限,具有權限用戶可對設備清單、設備運維、運行數據進行錄入、編輯、刪除、查看等操作。

2.3 工藝報表模塊

工藝報表模塊包括數據下載功能,系統內具有權限的用戶可根據需要下載相應數據。工藝報表數據包括充填配比報表、物料管理報表、勞動分析報表、成本分析報表、充填計劃報表。報表可按年報表、月報表、日報表、班報表或日報表班報表組合的形式進行下載。

2.4 物料管理模塊

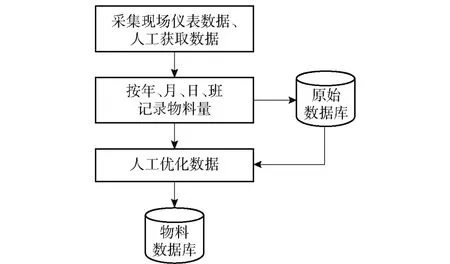

物料管理模塊根據現場儀表的實際數據及人工獲取數據,按照年、月、日、班四個層次,分別記錄統計物料的入庫量、消耗量、庫存量。考慮儀表的偏差及生產數據的調平,開放人工管理接口,人工優化調平后,形成最終的物料管理數據庫,輔助系統管理人員進行物料管理。物料管理模塊工作流程如圖3 所示。

圖3 物料管理模塊工作流程

物料管理模塊數據主要包括:水泥入庫量、水泥消耗量、水泥庫存量、骨料入庫量、骨料消耗量、骨料庫存量、尾砂入庫量、尾砂消耗量、尾砂庫存量等。

物料管理模塊的數據管理接口包括兩部分:(1)系統按年、月、日、班四個層次自動統計錄入儀表可采集到的數據;(2)系統設置數據管理權限,具有權限用戶可對物料管理數據(包含系統自動統計錄入數據)進行錄入、編輯、刪除、查看等操作。

2.5 成本分析模塊

成本分析模塊按年、月、日、班四個層次進行開發,數據主要包括:物料成本、能耗成本、人工成本、設備成本、折舊成本、其它成本、成本合計、附件、備注等。

成本分析模塊的數據管理接口包括兩部分:(1)系統設置數據管理權限;(2)具有權限用戶可對成本分析數據進行錄入、編輯、刪除、查看等操作。

2.6 實驗管理模塊

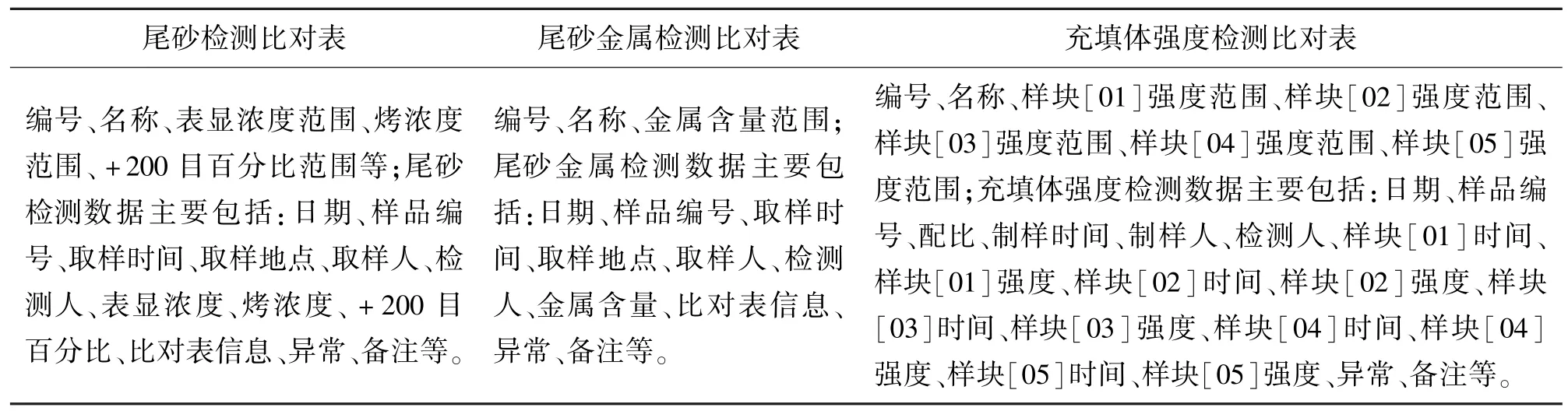

實驗管理模塊包括:尾砂檢測、尾砂金屬檢測、充填體強度檢測三個子模塊。

尾砂檢測、尾砂金屬檢測、充填體強度檢測子模塊分別由檢測比對表與檢測表兩部分構成。檢測比對表設置檢測標準,當檢測表實際數據異常時,給出異常提示。檢測比對表數據如表2 所示。

表2 檢測比對表數據

實驗管理模塊的數據管理接口:(1)系統設置數據管理權限;(2)具有權限用戶可對實驗管理數據進行錄入、編輯、刪除、查看等操作。

2.7 勞動分析模塊

勞動分析模塊根據現場儀表的實際數據及人工獲取數據,按照年、月、日、班四個層次,分別記錄統計井下充填工藝勞動指標及現場運維勞動指標。考慮儀表的偏差及生產數據的調平,開放人工管理接口,人工優化調平后,形成最終的勞動分析數據庫,輔助系統管理人員進行勞動分析。工作流程如圖4所示。

圖4 勞動分析模塊工作流程

勞動分析模塊數據主要包括:充填量、充填時間、充填工時統計、操作工人數、勞動生產力、現場運維設備名稱、運維設備數量、運維耗時、運維工時統計、運維操作工人數、備注等。

勞動分析模塊的數據管理接口包括兩部分:(1)系統按年、月、日、班四個層次自動統計錄入儀表可采集到的數據;(2)系統設置數據管理權限,具有權限用戶可對勞動分析數據(包含系統自動統計錄入數據)進行錄入、編輯、刪除、查看等操作。

2.8 移動APP 終端

手機、平板等移動終端的功能較多,操作簡便,攜帶較為便利,這為管理人員通過移動設備遠程監視提供了很好的設備基礎。

移動APP 終端能夠展示充填的總體工藝生產情況,整個工藝流程的運行情況。能夠顯示單個水泵、礦漿泵、螺旋輸送機等各個電氣的運行狀態、維護情況;能夠顯示物料的庫存信息、每個工作周期物料的消耗情況及全場物料平衡的狀態;能夠顯示流量、液位、壓力等儀表設備狀態值及報警狀態。

2.9 系統管理及輔助功能

智能充填生產信息管理系統集成系統管理功能,能夠在生產信息管理平臺及移動終端APP上申請用戶賬號。系統管理員權限用戶可對申請賬號進行審核、添加用戶、編輯權限、刪除用戶等操作。

智能充填生產信息管理系統為實現功能模塊開發了相應輔助功能,輔助模塊包括:工藝流程、歷史趨勢、報警管理、充填計劃、數據中心等模塊。

3 現場應用及效果

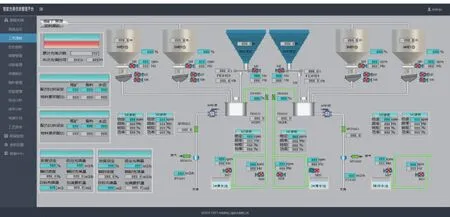

通過在該銅礦應用智能充填生產信息管理系統,可對充填技術試驗研究進行分析,驗證充填配比方法的可行性,并對試驗過程當中的技術問題進行優化;開展充填試驗研究的目的在于全面掌握各種充填物料的組成,并以此為基礎確定最佳的充填參數,為充填工藝方案及系統設計提供基礎數據支撐。系統運行時的界面如圖5 所示。

圖5 智能充填生產信息管理系統界面

4 結論

本文針對某銅礦設計了符合金屬礦山的充填生產信息管理系統,實現了充填生產的實時監控,改變了以往需現場人員操作且數據分析不準確的情況,極大改善了調度人員的工作環境,提升管理效率。系統由電腦自動完成運行所需的參數分析和存儲,實現充填配比參數的自動計算,提升了充填的效率有效降低人工成本,經濟效益良好。系統可以隨時反映各個設備和傳感器的工作狀態,記錄運行數據,生成工藝報表,提高了與上級計算機聯網的便捷性,實現與企業內部管理系統共享數據,達到遠程管控一體化,極大提高了充填生產管理的信息化水平,為生產管理部門提供了決策支持。