米機自動壓砣技術智能碾米系統的探討

印錦政,孫玉田,徐斐然,曹 峰

1.中糧米業(沈陽)有限公司 (沈陽 110000) 2.無錫中糧工程科技有限公司 (無錫 214035) 3.江南大學 食品學院 (無錫 214122)

我國是世界上最大的稻谷生產國和消費國,由于過度加工導致糧食可食資源的損失率在5%左右。按稻谷年加工量2億t計,可食資源年損失達1000萬t左右,糧食資源未得到充分利用,寶貴的資源優勢沒有轉化為食品優勢和經濟優勢[1]。如何提高稻谷的加工技術,節約糧食資源和降低能耗是當前重要的研究課題。

稻谷加工過程中,70%以上的碎米產生在礱谷和碾米工段。傳統的碾米機隨著原糧品種、水分、氣候等各種因素的變化,操作工需對碾米機進行操作調整以保證成品的質量和出品率。如何減少操作調整時間,減少人為因素的影響,提高碾米機的自動化和生產效率,是目前碾米設備研發亟待解決的問題[2]。

20世紀90年代,日本佐竹公司開發出了自動壓砣系統配套在線白度計[3],以檢測米機出米白度為基準的自動化碾米技術,實現了碾米工段的無人化生產。2000年以來,隨著國內智能控制技術及信息產業的發展,碾米工廠自動化、智能化、可視化等先進技術從無到有,逐漸得到應用發展。從最開始的單機自動化到工段以及整個工廠的成套設備自動化,自動化、智能化技術在碾米工廠應用越來越廣泛,其中就包括近5年逐漸應用的采用米機自動壓砣技術的智能碾米系統。

1 傳統碾米技術存在的客觀問題

1.1 米機碾白精度均一性問題

糙米的碾白過程是米機內、外部壓力共同作用的結果,米機運行時的傳統手動壓砣方式使米機的出料口閘門壓力保持不變,而米機的內部壓力會隨著原料流量、水分等發生變化,當內部壓力大時,碎米增加,大米過碾;內部壓力小時,碾白精度達不到要求,故米機內部壓力的變化會導致出機白米碾白精度均一性上存在差異,需要通過設備升級解決。

1.2 人工調節壓砣無法精準控制碾米精度

目前碾米操作工調節壓砣主要判斷指標是依靠電流值,即在米機流量一定的情況下調節壓砣位置,觀察電流數值來保證米機在碾米過程中不超流,同時依靠化驗員的檢測數據才能確認大米精度是否合格,在等待數據結果及后續作出相應調整的時間較長(平均15 min),無法做到在線及時精準判斷碾白精度,并且操作工有時為了保證大米合格,往往會過度加工,造成碎米增加,出米率降低。

1.3 設備本身特點造成的過度加工

米機掛砣以掛砣桿上的凹槽為定位點,砣位置的調整精度不夠,容易造成加工精度不夠或過度加工。加工過程中由于部分掛砣桿抖動,生產一段時間后掛砣位置會有移位問題,造成加工精度不一致。掛砣桿角度向下的時候,掛砣位置向遠端移動,會造成過度加工,嚴重時造成悶車。米機在剛開機狀態下(冷機狀態),要加工出合格米,其工作電流要高一些,此時掛砣位置偏遠離米機;工作一段時間之后,米機變熱,相對低的電流可以加工出同樣精度的米,此時操作工沒有及時向接近米機方向調整砣的位置,將持續保持開機(冷機)階段的加工電流,造成過度加工,從而降低出米率。

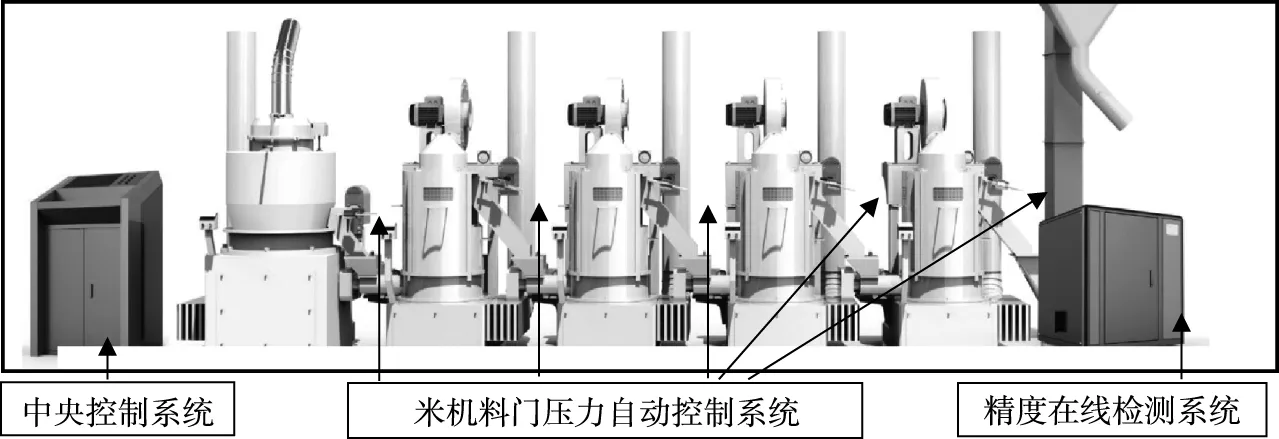

2 智能碾米系統

智能碾米系統采用米機自動壓砣技術及先進的在線檢測手段,解決碾米精度控制“靠人工、憑感觀”的現狀,以在線檢測(主要檢測大米留胚率及碎米,檢測頻次約5 min/次)為基礎實現米機自動壓砣的全自動控制,在保證大米加工精度合格及質量穩定前提下,提升出米率,節省電能。同時還可以實時監測米機電流,避免“悶車”現象發生,保障設備安全。智能碾米控制系統示意如圖1所示。

圖1 智能碾米控制系統示意圖

3 智能碾米系統的工程應用

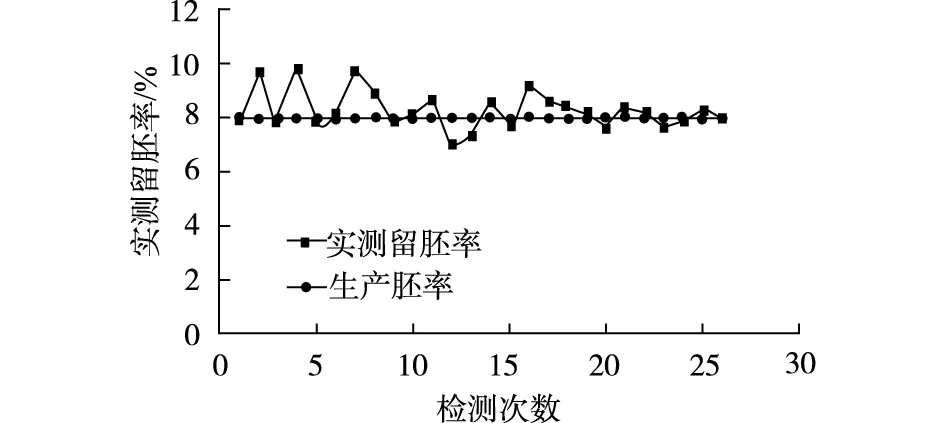

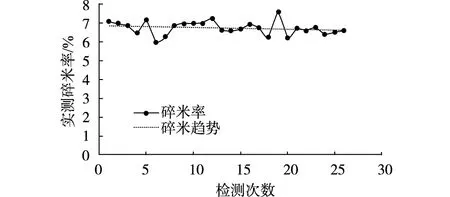

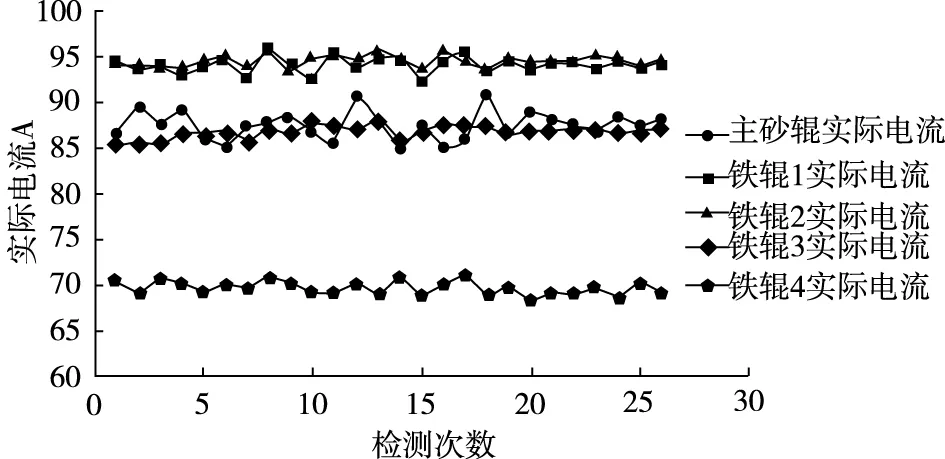

據遼寧盤錦某工廠加工鹽豐品種實測數據顯示,智能碾米系統在線檢測的留胚率逐漸趨向生產設置留胚率8%,有利于提高碾白精度均一性(如圖2所示),碎米率也逐漸趨于穩定(如圖3所示),米機的電流也趨于穩定(如圖4所示),大大減少堵料、“悶車”的可能性。采用米機自動壓砣技術的智能碾米系統有利于提高現有碾米生產技術。

圖2 實測留胚率

圖3 實測碎米率

圖4 實測電流

在相同原糧、相同產量、出米合格的情況下,傳統碾米模式平均留胚率19.4%,碎米率4.55%,白度40.2,一砂三鐵工藝總電流平均值390 A。而采用智能碾米模式,平均留胚率20.7%,碎米率3.4%,白度40.2,一砂三鐵工藝總電流平均值375.21 A,有效避免過度加工。相比傳統碾米,智能碾米模式通過中央處理系統優化各米機自動壓

砣,在白度一致,平均留胚率變化很小的基礎上,整體電流下降約15 A,節能效果非常可觀,同時碎米率降低1.15%,整精米率相應獲得提升。在保證出米合格的前提下,以在線檢測數據為依據精準把控加工精度,可獲得更高的節點收益和更高的出米率,帶來更大的利潤空間。