潛油電泵井百米噸液耗電量影響因素分析

安 鵬

(大港油田第四采油廠(灘海開發公司),天津 300280)

0 引言

潛油電泵井百米噸液耗電量直接反映實際能耗的高低,同時也是潛油電泵實際運行系統效率,系統效率是潛油電泵井是否處于良好工作狀態的重要標志。潛油電泵的優化配置設計目標是有效提高運行系統效率,運行系統效率的高低與油井的產能、潛油電泵的優化配置、管路阻力損失等工作特性直接相關。只有真正了解影響潛油電泵井百米噸液耗電量因素,才能有效采取措施,提高潛油電泵井的實際運行系統效率,降低電泵井的運行能耗[1]。

1 耗電量影響因素分析

2015 年至2016 年,針對勝利油田部分采油區塊進行潛油電泵配置配套升級優化,由于沒有充分收集區塊歷史數據及使用參數,使得高耗電的電泵井井數不降反升,造成采油廠用電量難以控制。電泵井總產液量占50%,而電泵井總耗電量卻占61%,平均單井日耗電量為2137 kW·h,平均百米噸液耗電量為1.03 kW·h,嚴重影響了生產經營任務的完成。根據同期油田官方數據,大慶油田電泵井的平均百米噸液耗電量為0.83 kW·h,平均百米噸液耗電低于勝利采油廠0.2 kW·h。

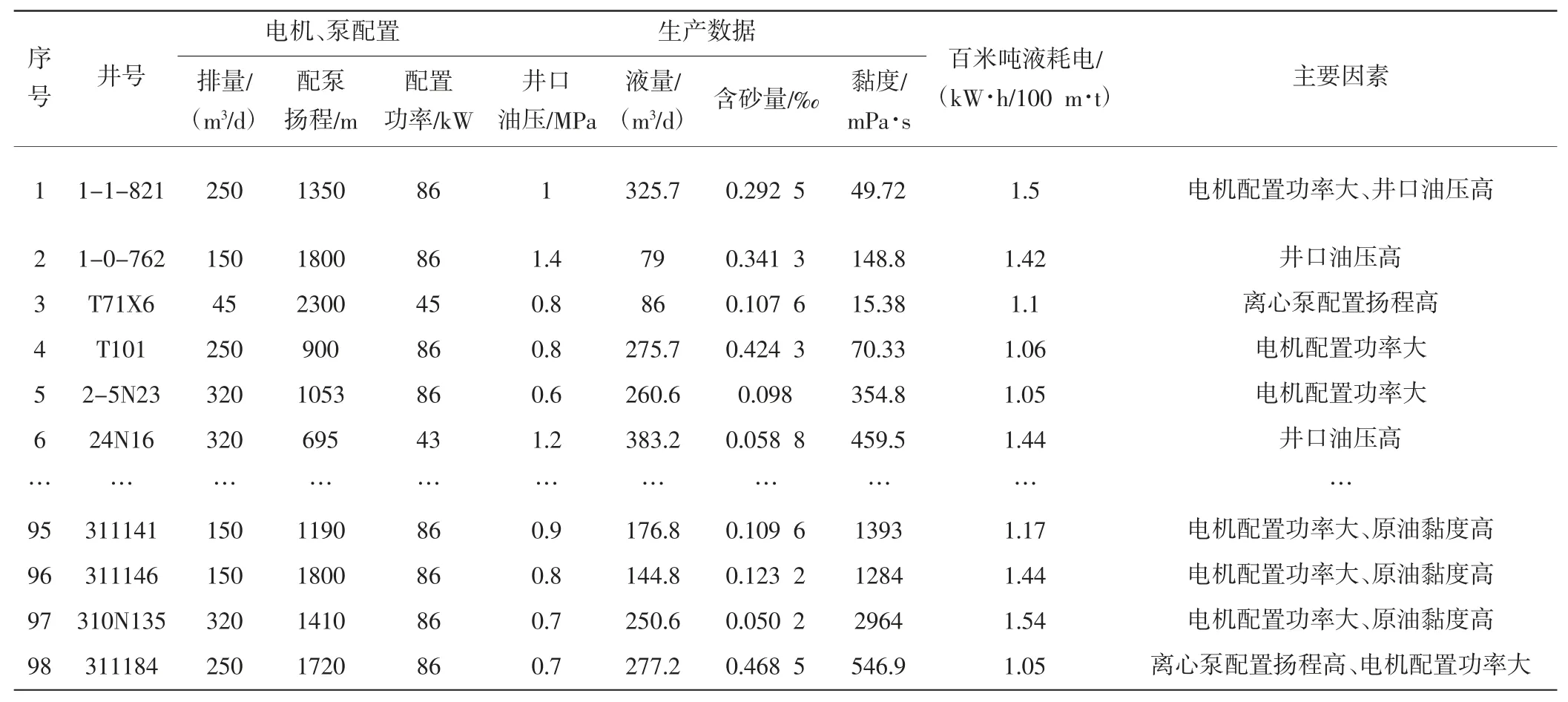

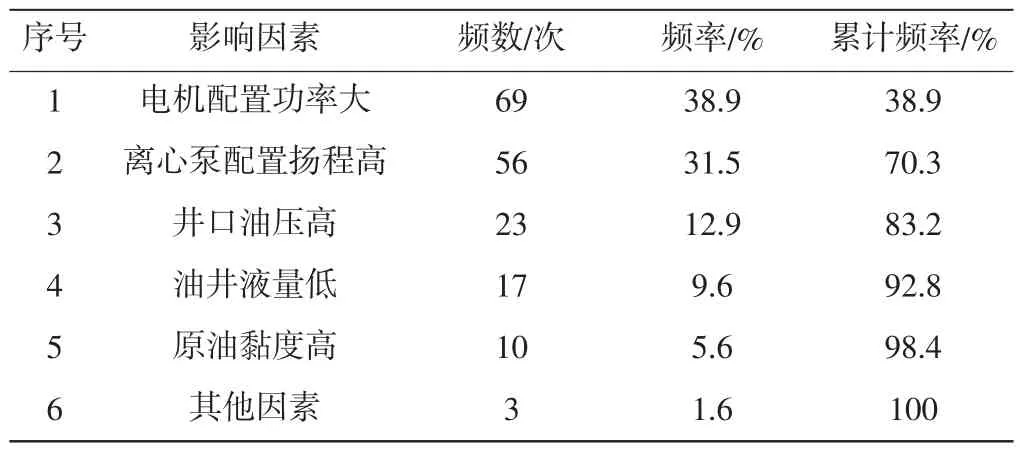

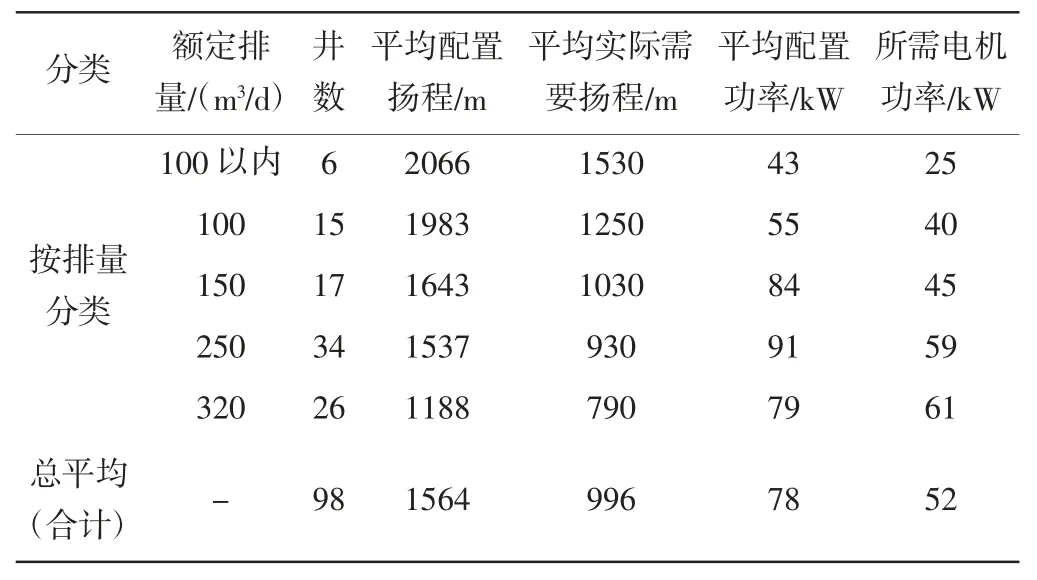

鑒于此種情況,對2018 年第三季度《大港采油廠電泵井能耗測試表》《大港采油廠電泵生產日報表》將百米噸液耗電量大于1.03 kW·h 的98 口井進行了統計(表1),根據現場實際數據模型進行分析,發現了造成潛油電泵井百米噸液耗電量的原因。根據機泵配置參數、生產數據,結合實際百米噸液耗電量等現場其他因素,總結得出影響潛油電泵井百米噸液耗電量的5 大主要因素依次為:電機配置功率過大,離心泵配置揚程高,井口油壓高,油井液量低,原油黏度高(表2)。對這98 口井的電機離心泵配套情況進行統計分析,按額定排量將98 口井分成5類,將現場配置揚程同實際需要揚程進行比較,將現場配置功率同實際所需電機功率進行比較(表3)。

表1 電泵井百米噸液耗電量統計

表2 電泵井百米噸液耗電量高主要因素統計

表3 98 口井電機、離心泵配套情況表

根據電泵特性曲線理論計算,配泵揚程每增加100 m,電泵井每天耗電量增加68 kW·h;電機功率每增加10 kW,電泵井每天耗電量增加38.4 kW·h。計算可以得出:以上98 口井的運行參數,通過合理配置電機功率及離心泵揚程,平均百米噸液耗電量可降低0.26 kW·h;需要通過減少電機配置功率和降低配置揚程,實現電泵井平均單井日耗電量降低。

電泵系統參數不優化是造成電泵井百米噸液耗電量高的重要原因。結合影響潛油電泵井百米噸液耗電量眾多因素進行分析總結,最終均表現為配置電機功率和離心泵揚程的匹配關系上(圖1)。影響電泵井百米噸液耗電量因子主要有泵型、排量、揚程、電機功率這4 個,它們之間互相影響和制約。

圖1 配置功率大和離心泵配置揚程高關聯

2 耗電量改進措施及方法

電泵機組本身能耗損失是無法節約的,但通過嚴格選井選泵、優化設計、合理配置等,能有效減少不必要的能耗損失,提高電泵井的系統效率,應從以下方面予以強化。

(1)嚴格選井選泵,確保油層、井筒和地面的協調。通過電泵井選井選泵技術研究,確定一套適合本油田電泵井選井的方法和原則,避免盲目選擇下潛油電泵的措施,提高下潛油電泵措施的成功率,同時有效提高電泵井的系統效率,降低電泵井的能耗。

(2)優化電泵井設計,有效減少各種功率損失。依據電泵井的歷史生產數據,結合區塊油藏的地層壓力、注采工藝方案,確定合理的油井產量預測,確保配置潛油電泵的輸送能力。根據確定的輸送能力確定合理的潛油電泵排量、泵掛深度、設計確保電泵井沉沒度控制在300~500 m,有效提高電泵井的運行系統效率[4]。配置優化設計潛油電泵的電機功率、排量和揚程,主要依據電泵特性曲線,盡可能使潛油電泵揚程、排量、效率等參數達到最優匹配,使潛油電泵在最優能耗區運行[5]。

(3)電泵機組系列優化配套技術研究。通過正交試驗,找出適合電泵工況優化的參數,達到降低電泵井百米噸液耗電量的目的,進一步開展潛油電泵井選井選泵技術研究,確定一套適用油田潛油電泵井選井的方法和原則,避免盲目選擇下潛油電泵的措施,提高下潛油電泵措施的成功率,這對提高潛油電泵井的實際運行效率是非常有效的,大大降低了電泵井的運行能耗[6-7]。