金屬礦山主體設備監測系統的實施與應用

——以球磨機為例

趙偉光 甄康華 吳 晨

(河鋼集團礦業有限公司司家營北區分公司)

球磨機等礦山設備的狀況一般需要依靠點檢人員定期點巡檢來了解和掌握,設備潛在故障更需要點檢人員憑經驗進行判斷,這種方式其實不利于設備的維護和管理,有的設備的潛在隱患不能及時被發現,甚至需待到出現實質性事故后才能被發現。傳統的設備運行監測方式嚴重占用人工、依賴人工,對點檢人員的經驗及責任心要求極高,即使這樣,設備運行隱患趨勢變化情況也難以量化、跟蹤。設備監測系統的實施,可以對設備狀況進行及時了解、維護,保障設備的安全運行,減少設備停機時間[1-5]。

1 球磨機系統監測的特點

球磨機系統監測的特點主要體現在以下10個方面:

(1)通過振動、溫度等傳感器對關鍵機電傳動設備進行在線監測。

(2)故障預警監測參數分級報警(1~4級),報警信息向電腦和移動終端推送,參數閾值設置有國際標準和自學模式。

(3)對傳動設備進行故障分析與診斷,對動態振動、溫度等數據進行分析,實現對傳動設備軸承、齒輪、轉軸等關鍵部件進行精確的故障分析與診斷。

(4)系統采用開放式數據平臺,不需要額外配備檢測裝置。

(5)采用B/S架構,用戶不需要在PC機上安裝軟件,用戶可以隨時隨地了解設備的運行狀況。

(6)分析歷史運行數據,通過對設備歷史運行數據的分析,提前判斷設備故障,對設備進行預測性維護和保養,最大限度地延長設備使用壽命。

(7)系統對監測設備定期出具運行、維護體檢報告,系統自動統計故障和熱點高頻故障,對設備運行狀態進行評估,并出具運行、維護體檢報告。

(8)通過遠程專家問診系統,為設備出具故障診斷報告,配備數名相關領域專家為設備故障出具診斷分析報告。

(9)設備維保管理系統對設備維保進行記錄、管理和分析,包含維保頻率分析、歷史記錄查詢等。對關鍵設備維護前后、故障前后的監測數據進行專題分析,實現關鍵設備維護質量及故障維修質量評估。

(10)提供智能生產管理系統(MES),系統軟件具有API接口,可以與智能礦山、智能工廠等頂層系統相連接,將故障診斷系統整合到智能礦山或智能工廠大系統中,作為大系統底層的數據采集與分析部分。

2 球磨機系統監測設計

通過振動、溫度等傳感器對關鍵機電傳動設備進行在線監測。采用振動、溫度一體傳感器監測電機、減速機、軸承的振動和溫度等參數,并在Web和移動終端實時顯示運行數據。對動態振動、溫度等數據進行分析,得到傳動設備運行狀態的各種參數和圖譜(包括加速度峭度、均方根值、幅值譜、功率譜、譜密度、倒頻譜、包絡譜等),實現對傳動設備的軸承、齒輪、轉軸等關鍵部件進行精確的故障分析與診斷。

球磨機的測點布置為電機2個、電機驅動端和風扇端各1個、小齒輪兩側軸承各1個、每個主軸承2個(監測振動位移和振動速度,采用高靈敏度的有線傳感器)。

3 球磨機系統監測方案統計

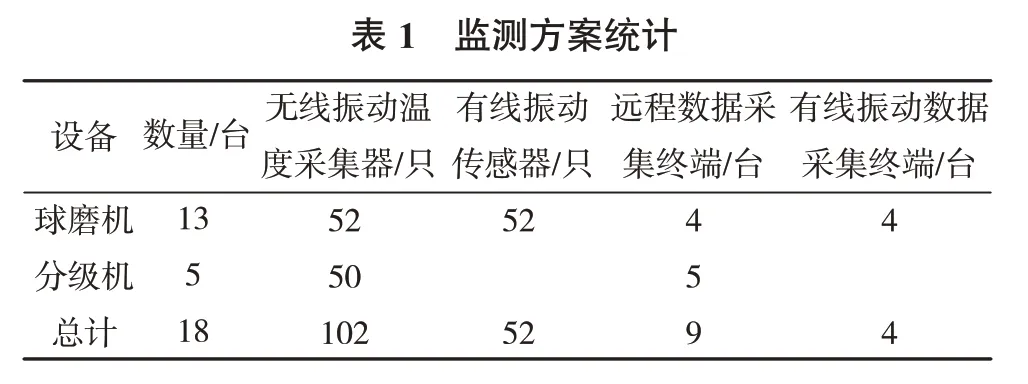

球磨機系統監測方案統計見表1。

?

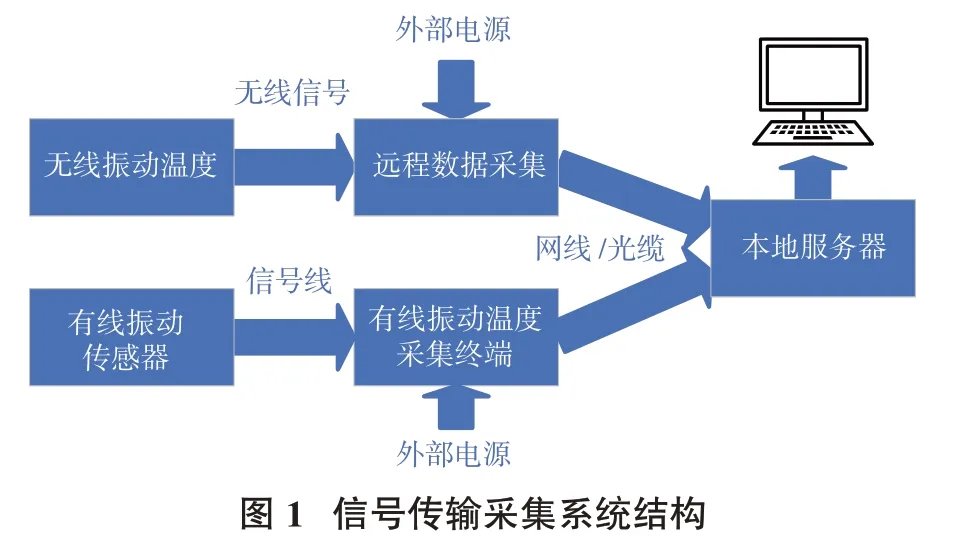

從表1可以看出,整個系統共需無線振動溫度采集器102只,有線振動傳感器52只,遠程數據采集終端9臺,有線振動數據采集終端4臺。其中無線振動溫度采集器和有線振動傳感器帶有強磁底座,可直接吸附到設備測點位置表面,不需要對設備進行大的改造,安裝方便、快捷、牢固;遠程數據采集終端和有線振動溫度采集終端則就近安裝在墻面上,采用膨脹螺栓固定。遠程數據采集終端通過無線通訊方式采集無線振動溫度采集器的數據信號;有線振動溫度采集器則需要將有線振動傳感器接線至終端箱內,接受數據信號,二者都需要外接電源線和網線,通過網線或者光纜將數據傳輸到本地服務器。信號傳輸采集見圖1。

綜上所述,振動傳感器采用強磁底座吸附到設備表面,安裝方便、快捷,除部分有線傳感器需要布線外,其余無線傳感器采用無線信號傳輸數據,節省了人力、物力、時間;終端箱采用膨脹螺栓固定,安裝方便簡單;數據上傳只需要通過一根網線或光纜上傳至本地服務器,即可實現整個系統的監測。所以,在可行性方面具有很大的優勢。

4 效益分析

在線故障監測系統彌補了自動化系統的監控死角,在某些程度上替代人員點巡檢,可將故障隱患消除在萌芽狀態,保障了機電設備的安全、高效、健康運行。系統可以對礦山設備關鍵部位已發生或即將發生的故障進行診斷、預警,對設備的健康數據進行統計匯總,并提供給客戶,達到故障的精準預判,預知并避免故障的擴大,并實現遠程實時監控的目的,有助于對設備狀況及時了解、及時維護,保障設備的安全運行,減少設備停機時間。

5 結論

隨著數據傳輸技術的發展,特別是5G時代的到來,使設備運行數據具備了現場采集、遠程傳輸、實時分析的條件。智能化的數據采集、分析、診斷系統能對礦山設備的運行參數進行實時跟蹤,對設備管理提供最合理的意見,在設備管理上具有劃時代的意義。