陵水17-2氣田深水水下生產(chǎn)系統(tǒng)工程設(shè)計(jì)關(guān)鍵技術(shù)*

李清平 孫 欽 程 兵 劉國(guó)鋒 姚海元 王 軍 劉永飛 秦 蕊 崔月紅 田 佳 余曉毅

(1. 中海油研究總院有限責(zé)任公司 北京 100028; 2. 中海石油煉化有限責(zé)任公司 北京 100029)

深海區(qū)是世界石油工業(yè)儲(chǔ)量和產(chǎn)量的重要接續(xù)區(qū)和科技創(chuàng)新的前沿區(qū),水下生產(chǎn)系統(tǒng)+深水浮式生產(chǎn)設(shè)施已經(jīng)成為深水、超深水油氣田開(kāi)發(fā)的主要模式之一[1-2]。中國(guó)南海深水油氣田開(kāi)發(fā)起步于對(duì)外合作、聯(lián)合開(kāi)發(fā)。1996 年,采用水下生產(chǎn)系統(tǒng)+半潛式生產(chǎn)平臺(tái)+浮式生產(chǎn)儲(chǔ)卸油裝置實(shí)現(xiàn)了水深310 m的流花11-1油田的聯(lián)合開(kāi)發(fā),拉開(kāi)了中國(guó)深水油氣田開(kāi)發(fā)的序幕;2014年,采用深水水下生產(chǎn)系統(tǒng)+淺水生產(chǎn)平臺(tái)+陸上天然氣處理終端的“深-淺-陸”模式,實(shí)現(xiàn)了水深1 480 m的荔灣3-1深水氣田的聯(lián)合開(kāi)發(fā)[3];2020年,采用深水水下生產(chǎn)系統(tǒng)+FPSO模式,實(shí)現(xiàn)了中國(guó)首個(gè)深水油田群——流花16-2油田群(平均水深410 m)的自營(yíng)開(kāi)發(fā)[4]。

陵水17-2氣田位于瓊東南盆地深水陸坡區(qū),水深1 220~1 560 m,南北約30.4 km,東西約49.4 km,井位空間跨度大,國(guó)內(nèi)外已有的開(kāi)發(fā)模式和技術(shù)無(wú)法直接借鑒。通過(guò)對(duì)獨(dú)立開(kāi)發(fā)模式(浮式液化氣生產(chǎn)裝置+深水水下生產(chǎn)系統(tǒng))、依托周邊設(shè)施(崖城13-1平臺(tái)、崖城-香港輸氣管道)、新建淺水導(dǎo)管架平臺(tái)或深水浮式平臺(tái)、直接上岸等典型的深水水下生產(chǎn)系統(tǒng)回接模式的技術(shù)、經(jīng)濟(jì)綜合分析評(píng)價(jià),中國(guó)海油在國(guó)際上首次提出采用深水水下生產(chǎn)系統(tǒng)+半潛式生產(chǎn)儲(chǔ)卸油平臺(tái)進(jìn)行陵水17-2氣田的開(kāi)發(fā)。

本文針對(duì)陵水17-2深水氣田水下生產(chǎn)系統(tǒng)工程設(shè)計(jì)中面臨的技術(shù)挑戰(zhàn),對(duì)水下井口總體布置、深水流動(dòng)安全保障、水下供電、水下隔離閥安裝以及高含水問(wèn)題處理等關(guān)鍵技術(shù)進(jìn)行研究,為陵水17-2氣田開(kāi)發(fā)提供技術(shù)支持,也為將來(lái)南海深水氣田的獨(dú)立開(kāi)發(fā)提供參考。

1 研究背景

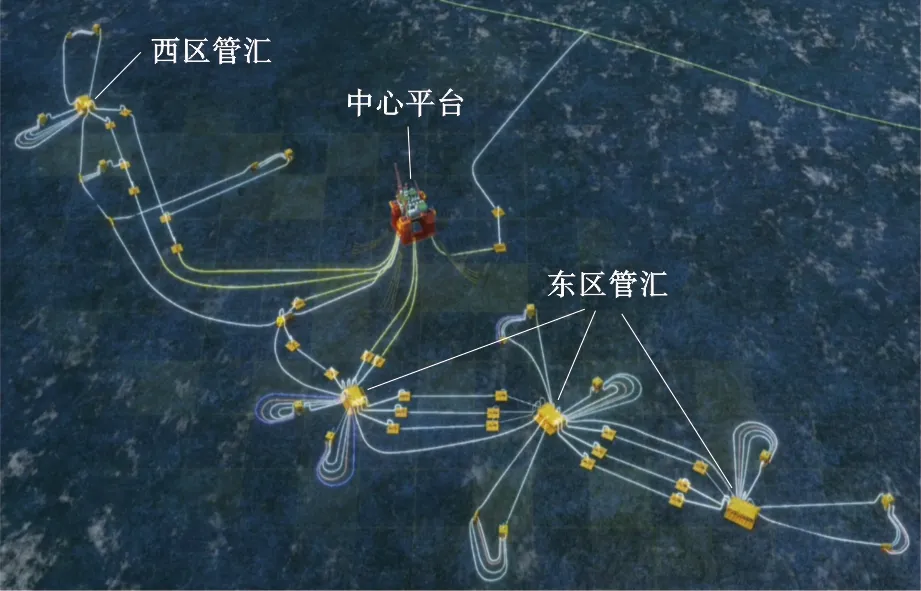

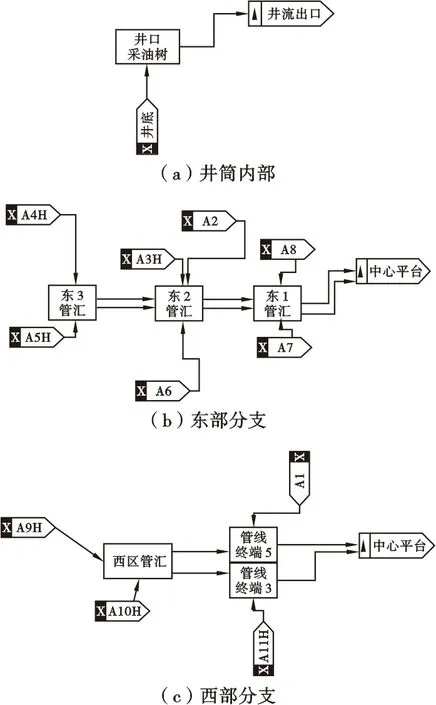

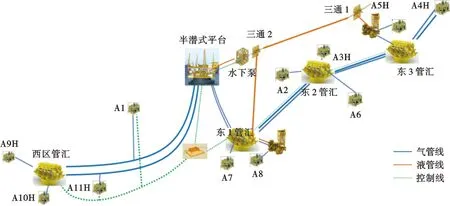

陵水17-2氣田深水水下生產(chǎn)系統(tǒng)由東區(qū)、西區(qū)2個(gè)分支組成,主要包括1套西區(qū)管匯、3套東區(qū)管匯和2套獨(dú)立開(kāi)發(fā)井口、海底管道及管端連接設(shè)施等。中心平臺(tái)——“深海一號(hào)”能源站位于東1管匯附近(圖1)。

圖1 陵水17-2氣田開(kāi)發(fā)方案示意圖Fig.1 Schematic of LS17-2 gas field development plan

由于該氣田本身的特點(diǎn)給水下生產(chǎn)系統(tǒng)工程設(shè)計(jì)帶來(lái)了諸多挑戰(zhàn):①井位分散,空間跨度大(58 km),井間距大(>5 km),面臨探井轉(zhuǎn)生產(chǎn)井、水下遠(yuǎn)程控制及通信和供電距離遠(yuǎn)等難題。②海底地形存在大高差(水深1 220~1 560 m),同時(shí)海底處于低溫環(huán)境(2 ℃)且潛在氣藏高產(chǎn)水,井筒、水下設(shè)施到下游油氣水多相集輸系統(tǒng)始終處于水合物生成區(qū),水合物防控面臨巨大挑戰(zhàn)。③井口區(qū)地勢(shì)起伏、多變徑油、氣、水、醇多相混輸管線導(dǎo)致的液相滯留、濕氣腐蝕等問(wèn)題制約著水下生產(chǎn)設(shè)施的集輸模式和集輸半徑。④深水遠(yuǎn)距離海管回接,立管中存儲(chǔ)的可燃物質(zhì)較多,常規(guī)泥面安裝的水下隔離閥無(wú)法徹底隔離立管中的可燃物質(zhì)。⑤氣田生產(chǎn)后期有3口井含水上升較快,將超過(guò)乙二醇回收裝置的處理能力,如果關(guān)井將會(huì)帶來(lái)產(chǎn)量的損失。

2 水下生產(chǎn)系統(tǒng)應(yīng)用模式

2.1 水下井口布置方案比選

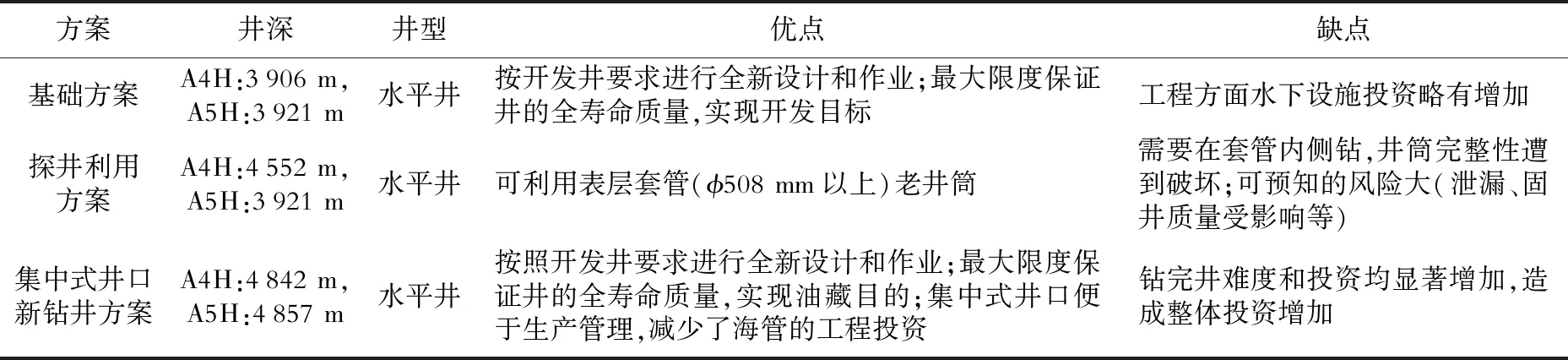

陵水17-2氣田水下井口布置需綜合考慮7口探井可利用性、鉆完井難度、井筒壽命以及安全和投資。以2井區(qū)為例,已有1口探井LS17-2-2、布置A4H、A5H兩口開(kāi)發(fā)井,探井距離A4H井約1.5 km。對(duì)該井區(qū)水下井口位置布置提出了3種方案:基礎(chǔ)方案(所有開(kāi)發(fā)井均采用獨(dú)立井口新鉆井)、探井利用(探井直接利用、探井側(cè)鉆)方案、集中式井口新鉆井方案,方案比選細(xì)項(xiàng)見(jiàn)表1。

表1 陵水17-2氣田2井區(qū)井口布置比選要素Table 1 Comparison and selection of wellhead location of No.2 well area of LS17-2 gas field

綜合技術(shù)難度、鉆完井和工程綜合投資,推薦基礎(chǔ)方案,即A4H、A5H井采用獨(dú)立井口新鉆井方案。通過(guò)相應(yīng)的方案比選,陵水17-2氣田7口探井中2口探井直接轉(zhuǎn)開(kāi)發(fā)井(A2、A7),其余均采用新鉆井方案。最終得到該氣田11口開(kāi)發(fā)井(A1、A2、A3H、A4H、A5H、A6、A7、A8、A9H、A10H、A11H)井位分布如圖2所示。

圖2 陵水17-2氣田井位分布Fig.2 Wells layout of LS17-2 gas field

2.2 水下生產(chǎn)系統(tǒng)應(yīng)用模式比選

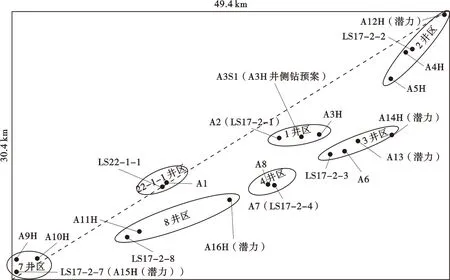

基于11口開(kāi)發(fā)井的水下井口位置及鉆完井方案,開(kāi)展了水下叢式管匯、集中基盤(pán)管匯和管串式連接等3種水下生產(chǎn)系統(tǒng)應(yīng)用模式的比選(表2)。考慮每個(gè)井區(qū)僅布置1~2口井、井間距大、水合物防控、液體管理、清管等因素,優(yōu)選4井式叢式雙管管匯,同時(shí)根據(jù)11口開(kāi)發(fā)井位置、預(yù)留井口的需求以及對(duì)跨接管、配管工程量的估算和評(píng)價(jià),東西區(qū)分別設(shè)置東1管匯、東2管匯、東3管匯和西區(qū)管匯,各井與管匯的連接關(guān)系見(jiàn)圖3。

圖3 陵水17-2氣田水下回接系統(tǒng)布置示意圖Fig.3 Layout schematic of subsea tie back system in LS17-2 gas field

表2 陵水17-2氣田水下生產(chǎn)系統(tǒng)應(yīng)用模式比選Table 2 Comparison and selection of application modes of subsea production system in LS17-2 gas field

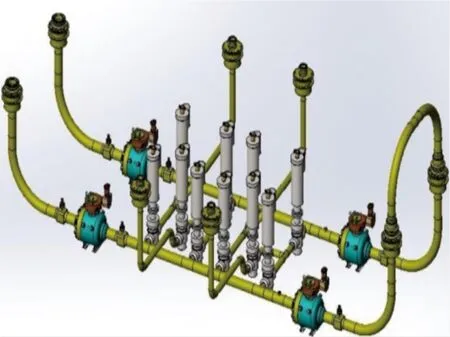

所設(shè)計(jì)的水下4井式叢式雙管管匯(圖4)配置水下控制分配單元(SUTU),是集生產(chǎn)、控制、通信為一體的功能復(fù)合型管匯,并配有獨(dú)立的水下控制模塊(SCM),用于管匯上閥門等的控制,東3管匯和西部管匯末端帶有U型清管模塊以方便清管操作。

圖4 陵水17-2氣田水下4井式叢式雙管管匯Fig.4 Four slots dual header subsea manifold of LS17-2 gas field

3 深水流動(dòng)安全保障

3.1 流動(dòng)安全保障系統(tǒng)工程模型

通常海上油氣田開(kāi)發(fā)工程設(shè)計(jì)中,開(kāi)發(fā)、采油、海管工藝等專業(yè)采用各自的模擬分析方法進(jìn)行獨(dú)立分析,通過(guò)界面進(jìn)行數(shù)據(jù)傳遞,所以各專業(yè)所采用的多相流體熱力學(xué)、動(dòng)力學(xué)模型不盡相同。通過(guò)對(duì)比分析發(fā)現(xiàn),1 500 m高程及長(zhǎng)距離多相集輸系統(tǒng)導(dǎo)致井口區(qū)強(qiáng)換熱、立管段海水與內(nèi)部流體之間熱交換作用、氣體焦耳-湯姆生效應(yīng)顯著,對(duì)模型選擇非常敏感,直接影響配產(chǎn)和生產(chǎn)參數(shù)選擇。

基于陵水17-2氣田深水水下生產(chǎn)回接系統(tǒng)特點(diǎn),建立了儲(chǔ)層→井筒→水下采油樹(shù)組件→水下管匯→海底管道和立管及下游的油-氣-水-醇多相流動(dòng)系統(tǒng)工程分析模型(圖5)。其核心為建立多變徑集輸體系的多相流熱動(dòng)耦合模型,以O(shè)LGA軟件為主、輔助各專業(yè)軟件、自主搭建模型進(jìn)行全系統(tǒng)分析,實(shí)現(xiàn)氣田配產(chǎn)、各井的生產(chǎn)參數(shù)動(dòng)態(tài)優(yōu)化,并制定了整個(gè)流動(dòng)體系的水合物防控、液體管理等對(duì)策,為陵水17-2氣田深水多相流動(dòng)體系、全壽命周期內(nèi)的無(wú)障礙流動(dòng)提供了保障。

圖5 陵水17-2氣田井筒-海底管道一體化流動(dòng)安全系統(tǒng)工程建模Fig.5 Downhole-subsea pipeline integrated flow assurance module of LS17-2 gas field

3.2 深水海底管道和立管氣體流速設(shè)計(jì)

通常海管及立管氣體設(shè)計(jì)流速不大于15 m/s,陵水17-2氣田1 220~1 560 m大高差將導(dǎo)致集輸海管、立管直徑大,流速低,滯液量大等難題。通過(guò)研究發(fā)現(xiàn),殼牌、德希尼布等國(guó)外公司在確定深水海底管道氣體流速時(shí),將小于所使用的緩蝕劑成膜穩(wěn)定性作為確定最高允許氣速的考慮因素之一,其氣體速度可達(dá)20 m/s及以上。基于此,提出了除壓降、最高氣速及沖蝕速度比等因素外,將海管所用緩蝕劑的成膜穩(wěn)定性納入海底管道氣速確定的設(shè)計(jì)要素。

通過(guò)開(kāi)展水質(zhì)、CO2分壓、緩蝕劑加注濃度及不同氣速等對(duì)緩蝕劑吸附效果的影響試驗(yàn),獲得了陵水17-2氣田海管相應(yīng)的緩蝕劑成膜穩(wěn)定性(圖6)。緩蝕劑成膜穩(wěn)定越強(qiáng),允許設(shè)計(jì)氣速就越高。同時(shí)考慮深水立管內(nèi)氣體膨脹導(dǎo)致的立管出口處氣速劇增,流體對(duì)管壁剪應(yīng)力相應(yīng)增加。通過(guò)對(duì)緩蝕劑成膜穩(wěn)定性環(huán)路試驗(yàn)的結(jié)果分析,在保證緩蝕劑成膜穩(wěn)定性的前提下,確定管道內(nèi)最高設(shè)計(jì)流速為20 m/s。為保守起見(jiàn),最終確定海底管道內(nèi)最高設(shè)計(jì)氣速取15 m/s、立管內(nèi)最高設(shè)計(jì)氣速取20 m/s的流速方案。相對(duì)常規(guī)最高設(shè)計(jì)氣速標(biāo)準(zhǔn),本方案使海底管道和立管內(nèi)徑至少小一個(gè)等級(jí)。

圖6 陵水17-2氣田濕氣環(huán)路所測(cè)腐蝕速率及緩蝕效率(管道壓力0.7 MPa,CO2分壓0.7 MPa,氣速22 m/s,氣液比25 000∶1)Fig.6 Corrosion rate and efficiency of corrosion inhibitor testing in wet gas loop of LS17-2 gas field(pipeline pressure 0.7 MPa,CO2 partial pressure 0.7 MPa,gas velocity 22 m/s,gas-liquid ratio 25 000∶1)

3.3 水合物生成預(yù)測(cè)與防控

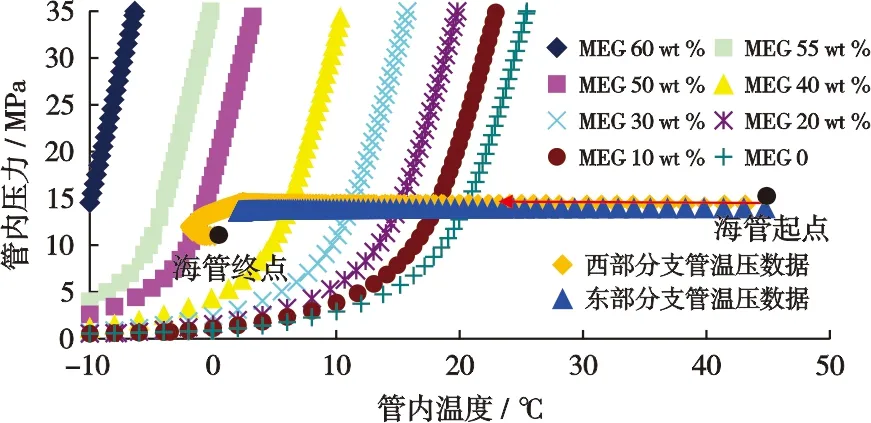

陵水17-2氣田11套水下采油樹(shù)、4套水下管匯及整套深水水下油氣水多相集輸系統(tǒng)始終處于水合物生成區(qū),通過(guò)研究水合物生成、生長(zhǎng)、聚并的熱力學(xué)和動(dòng)力學(xué)耦合機(jī)制[5],確定取3 ℃設(shè)計(jì)余量,得到不同抑制劑濃度下水合物生產(chǎn)相平衡曲線(圖7)。

圖7 陵水17-2氣田不同抑制劑濃度下水合物生產(chǎn)相平衡曲線Fig.7 Hydrate production phase equilibrium curve under different inhibitor concentration in LS17-2 gas field

基于不同抑制劑濃度下水合物生產(chǎn)相平衡曲線分析,得到水合物的防控策略。

1) 正常生產(chǎn)工況。在每口井油嘴的下游注入乙二醇來(lái)防止水合物在內(nèi)部管道、水下管匯和外輸管道內(nèi)生成,注入貧乙二醇(90%)與水的比率為1.4。

2) 投產(chǎn)、再啟工況。油嘴前注入甲醇或貧乙二醇進(jìn)行水合物防控。

3) 水合物堵塞工況。首先,可通過(guò)跨接管、回接管道等形成放空回路,實(shí)現(xiàn)降壓解堵;其次,東西區(qū)各管匯設(shè)有ROV(遙控?zé)o人潛水器)操作注入點(diǎn),用于水合物堵塞時(shí)注入乙二醇或甲醇,直到堵塞處的系統(tǒng)壓力低于周圍環(huán)境溫度下水合物的分解壓力1.1 MPa。

乙二醇由半潛式平臺(tái)通過(guò)φ152.4 mm管道輸送給SDU(水下分配單元),然后通過(guò)φ114.3 mm管道向東區(qū)分配至管匯并注入到水下采油樹(shù)油嘴下游,西區(qū)MEG(乙二醇)通過(guò)臍帶纜經(jīng)SUTU1(水下臍終止單元1)分配至A1采油樹(shù)嘴后及SUTU2,SUTU2再通過(guò)臍帶纜分配至A11H采油樹(shù)嘴后及西區(qū)管匯,注入到A9H、A10H采油樹(shù)油嘴后(圖8)。此外在臍帶纜內(nèi)設(shè)置甲醇注入管道,用于正常生產(chǎn)和啟停工況下水合物的防控;在水下管匯處設(shè)置水下解堵撬接口。

圖8 陵水17-2氣田水下生產(chǎn)系統(tǒng)乙二醇分配流程Fig.8 MEG distribution of subsea production system in LS17-2 gas field

4 水下通信系統(tǒng)設(shè)計(jì)與供電方式比選

4.1 水下通信系統(tǒng)設(shè)計(jì)

水下電力載波通信利用低壓電力線作為信息傳輸媒介,將信號(hào)調(diào)制到高頻載波上進(jìn)行數(shù)據(jù)傳輸[6-7]。陵水17-2氣田的水下通信節(jié)點(diǎn)分布在南北30 km,東西50 km的廣泛區(qū)域,給通信系統(tǒng)設(shè)計(jì)與分析帶來(lái)巨大的挑戰(zhàn)。通信分析一般需要分析從平臺(tái)到水下各個(gè)支路的通信衰減,分支越多,調(diào)制解調(diào)器之間的反射信號(hào)相互干擾就越多,因此應(yīng)考慮所有的調(diào)制解調(diào)器的信號(hào)反射帶來(lái)的信號(hào)干擾。此外,還需要分析不同頻率下的信號(hào)強(qiáng)弱,確定合理的線徑,確保在電氣通信一體化設(shè)計(jì)中保證最遠(yuǎn)節(jié)點(diǎn)的信號(hào)強(qiáng)度能滿足要求。

在發(fā)射端功率一定的前提下,信號(hào)的強(qiáng)度與信號(hào)衰減密切相關(guān),衰減是水下電力載波通信系統(tǒng)性能的關(guān)鍵因素。衰減分為耦合衰減和線路衰減,耦合衰減是由發(fā)射端和接收端載波機(jī)與電力線的阻抗不匹配造成的,可以通過(guò)合理設(shè)計(jì)匹配電路有效降低。線路衰減與電纜的特性參數(shù)、線纜長(zhǎng)度及信號(hào)的頻率有關(guān)。

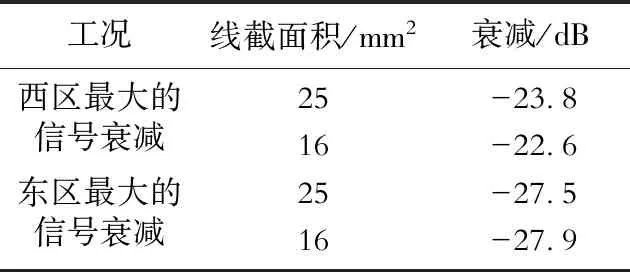

利用SimulationX 軟件按照氣田通信拓?fù)鋱D(圖9)搭建模型,將臍帶纜和飛線的電阻、電感、電容和電導(dǎo)參數(shù)輸入軟件。考慮了2種線徑的電纜,分析得到了最惡劣工況下的通信衰減結(jié)果(表3)。

圖9 陵水17-2氣田水下電力/通信拓?fù)鋱DFig.9 Subsea electrical/communication topology diagram of LS17-2 gas field

表3 陵水17-2氣田不同工況下通信衰減分析結(jié)果Table 3 Analysis results of communication attenuation in different conditions of LS17-2 gas field

典型的接收機(jī)靈敏度為-37 dB,在表3中的衰減基礎(chǔ)上考慮10 dB的余量,可見(jiàn)所有工況下的通信衰減情況均可滿足要求。由此,電力載波通信的可行性得到證明,對(duì)于將來(lái)回接的陵水18-1氣田距離半潛式平臺(tái)約45 km已超出電纜載波范圍,考慮在主臍帶纜和東區(qū)臍帶纜中預(yù)留光纖及水下光纖接頭,以便將來(lái)陵水18-1氣田接入采用光纖通信。

4.2 水下供電方式比選

陵水17-2氣田水下生產(chǎn)系統(tǒng)的東西分支鏈?zhǔn)讲季纸o水下供電系統(tǒng)帶來(lái)巨大挑戰(zhàn),水下供電單元距離在5~67 km不等,同時(shí)還需為陵水18-1等周邊氣田預(yù)留供電接口,最大回接距離約70 km。電力的傳輸方向?yàn)椋毫晁?7-2氣田中心平臺(tái)液壓動(dòng)力單元(EPU)→3.9 km動(dòng)態(tài)臍帶纜→SDU→各個(gè)水下SUTU→各個(gè)采油樹(shù)的水下控制模塊(SCM)→水下電力模塊(SEM)。

根據(jù)陵水17-2氣田及預(yù)留需求,分別針對(duì)陵水17-2氣田、陵水18-1氣田等遠(yuǎn)期回接進(jìn)行了低壓交流、高壓交流和直流3種電壓等級(jí)下的電力計(jì)算分析。由于壓降低會(huì)導(dǎo)致系統(tǒng)不穩(wěn)定,因此分析中假設(shè)水下配電系統(tǒng)的電壓降不得超過(guò)30%。

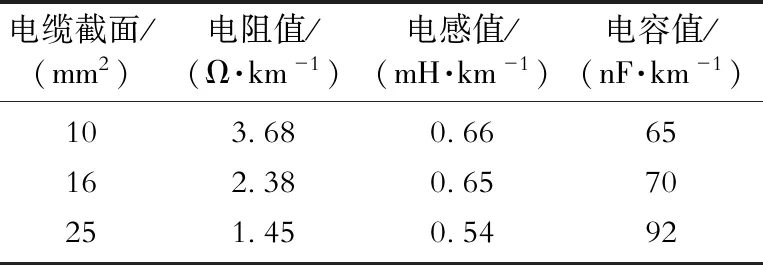

根據(jù)氣田SEM各工況下的用電需求(表4)及相關(guān)電纜參數(shù)(表5),利用Matlab和SimulitionX軟件搭建模型對(duì)氣田水下供電開(kāi)展計(jì)算分析。結(jié)果表明,對(duì)于陵水17-2氣田,采用常規(guī)低壓交流供電方式能夠滿足要求;但對(duì)于遠(yuǎn)期回接的氣田,由于供電距離遠(yuǎn),需采用交流3.3 kV或直流1 200 V的供電方式,需在臍帶纜中預(yù)留相應(yīng)的電纜及電力接口,后續(xù)需要時(shí)將根據(jù)回接氣田的實(shí)際情況進(jìn)行必要的復(fù)核。

表4 陵水17-2氣田水下生產(chǎn)系統(tǒng)用電單元功率Table 4 Power of power units of subsea production system in LS17-2 gas field W

表5 陵水17-2氣田水下生產(chǎn)系統(tǒng)電纜參數(shù)Table 5 Cable parameters of subsea production system in LS17-2 gas field

5 水下隔離閥位置設(shè)置方案

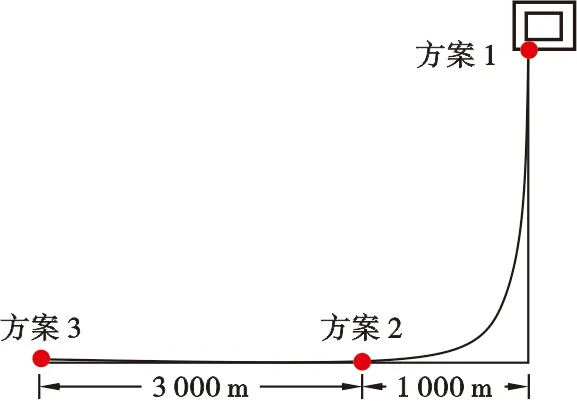

水下隔離閥的作用是在平臺(tái)發(fā)生火災(zāi)事故時(shí),切斷海底管道與平臺(tái)的生產(chǎn)流體聯(lián)系,防止火災(zāi)事故升級(jí)。為了防止火災(zāi)事故導(dǎo)致閥門失效,水下隔離閥要求設(shè)置在水面以下,一般位于海床的海底管道上。對(duì)于半潛式生產(chǎn)平臺(tái)水下隔離閥的設(shè)置,中國(guó)國(guó)內(nèi)沒(méi)有相關(guān)經(jīng)驗(yàn),但其位置的設(shè)置關(guān)系到整個(gè)平臺(tái)的安全可靠性,是一個(gè)需要攻關(guān)解決的問(wèn)題。基于陵水17-2氣田的實(shí)際情況,對(duì)水下隔離閥的安裝位置提出了3個(gè)方案。方案1:安裝在半潛式平臺(tái)的浮箱上;方案2:安裝在距離平臺(tái)1 km的管線上;方案3:安裝在立管著泥點(diǎn)附近的海床上(圖10)。

圖10 陵水17-2氣田水下隔離閥的安裝位置比較Fig.10 Comparison of installation position of subsea isolation valve in LS17-2 gas field

由于方案2的安裝位置工程實(shí)現(xiàn)起來(lái)非常困難,故排除;主要對(duì)比方案1和方案3。立管失效的頻率可基于歷史數(shù)據(jù)進(jìn)行考慮。采用OGP(Oil and Gas Producer)數(shù)據(jù)庫(kù),計(jì)算了立管每種泄漏情況的持續(xù)時(shí)間,泄漏時(shí)間考慮了水下隔離閥(SSIV)到平臺(tái)關(guān)斷閥之間氣體的存量。通過(guò)仿真,分析了氣體擴(kuò)散情況及泄漏氣體在海面聚集的點(diǎn)火概率。最后通過(guò)事件樹(shù)對(duì)每個(gè)事件后果(人員立即死亡、逃生和疏散中的死亡,以及火災(zāi)事件對(duì)平臺(tái)生活樓的影響)進(jìn)行評(píng)估,并計(jì)算出每年的單獨(dú)風(fēng)險(xiǎn)。計(jì)算得到2種SSIV安裝位置下,φ455 mm立管事故導(dǎo)致人員年度風(fēng)險(xiǎn)升級(jí)的概率(表6)。可以看出,SSIV安裝在浮箱上,人員年度風(fēng)險(xiǎn)概率比安裝在海床上要低7%,事故升級(jí)的概率減少86.9%。從降低人員風(fēng)險(xiǎn)及事故升級(jí)角度,SSIV安裝在浮箱上比安裝在海床上更佳。事故分布分析結(jié)果也顯示主要的火災(zāi)風(fēng)險(xiǎn)是由于中小型泄漏導(dǎo)致的在飛濺區(qū)和甲板上的噴射火。如按照以往淺水SSIV的經(jīng)驗(yàn),將SSIV安裝在海床上,那么儲(chǔ)存在深水立管中較多的生產(chǎn)流體將導(dǎo)致較長(zhǎng)的泄漏時(shí)間及更惡劣的風(fēng)險(xiǎn)。

表6 不同隔離閥安裝位置下陵水17-2氣田立管事故導(dǎo)致人員風(fēng)險(xiǎn)的概率(φ455 mm立管)Table 6 Probability of personnel risk caused by riser accident of different isolation valve installation positions in LS17-2 gas field(φ455 mm riser)

由此可見(jiàn),深水和淺水對(duì)于水下隔離閥的安裝位置是不同的,本文提出的利用半潛式平臺(tái)浮箱安裝水下隔離閥方案,即安裝在陵水17-2半潛式平臺(tái)浮箱的外輸氣管線上(圖11),相比其他方案,不僅降低了水下隔離閥的安裝費(fèi)用,還節(jié)省了1條動(dòng)態(tài)臍帶纜的費(fèi)用。

圖11 陵水17-2氣田水下隔離閥浮箱安裝就位圖Fig.11 SSIV installed on pontoon in LS17-2 gas field

6 高含水油藏解決方案

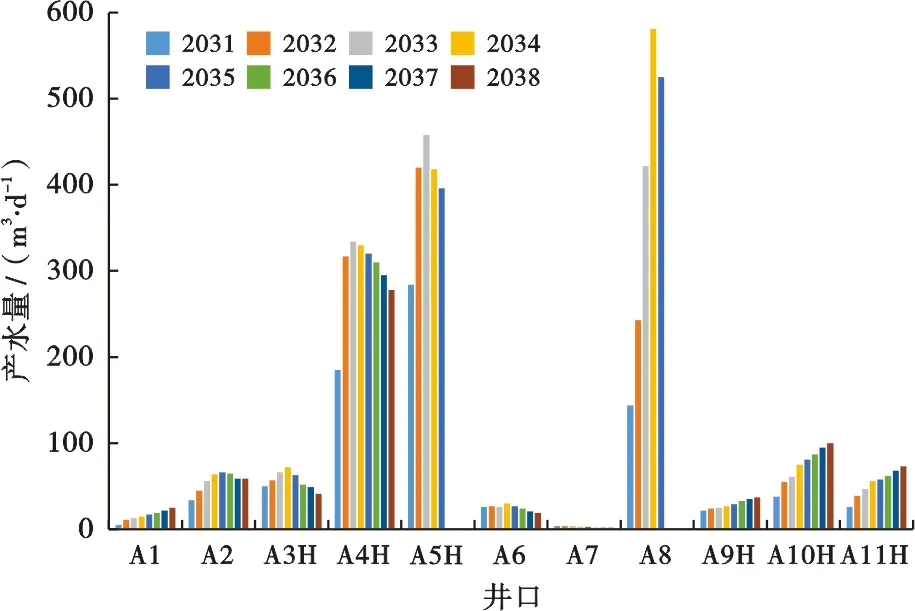

高含水油藏方案下,陵水17-2氣田A4H、A5H和A8等3口井的產(chǎn)水量較高(圖12),2033年起MRU(乙二醇回收裝置)處理能力將無(wú)法滿足MEG富液的處理需求。

圖12 陵水17-2氣田11口生產(chǎn)井不同年份產(chǎn)水量Fig.12 Water production of 11 production wells in LS17-2 gas field in different years

為解決高含水工況下MRU處理能力將無(wú)法滿足于MEG富液的處理需求的問(wèn)題,針對(duì)高含水油氣藏,開(kāi)展了3個(gè)備選方案研究。

方案1:水下氣液分離+增壓方案。通過(guò)對(duì)高產(chǎn)水井進(jìn)行水下分離,需要注入的MEG量相應(yīng)減少,平臺(tái)上 MRU設(shè)施的處理能力滿足要求,水下分離器加增壓泵方案費(fèi)用約3.9億人民幣左右。

方案2:低劑量抑制劑(LDHI)[8]+MEG的方案。通過(guò)采用低劑量抑制劑和MEG聯(lián)合防控,可以滿足水合物防控要求,同時(shí)不增加MEG再生系統(tǒng)的負(fù)荷,但因?yàn)榈蛣┝恳种苿┎豢苫厥眨顿Y較高,經(jīng)濟(jì)性差。

方案3:保溫(局部埋設(shè)、保溫[9]、直流電加熱[10])方案。常規(guī)被動(dòng)保溫方案停產(chǎn)期間,A4H井管段會(huì)有水合物生成;且深水直流電加熱方案目前技術(shù)尚未成熟,經(jīng)濟(jì)性及技術(shù)可行性均需要落實(shí)。

對(duì)比上述3個(gè)方案可知,水下氣液分離+增壓方案是較為成熟可靠的方案。對(duì)該方案開(kāi)展了詳細(xì)設(shè)計(jì),即A5H井產(chǎn)出液流經(jīng)水下旋流分離器經(jīng)分離后,氣相回到管匯氣管道,液相經(jīng)三通1后,再經(jīng)海底管道輸送至三通2,與A8井流經(jīng)水下旋流分離器分離后的液相混合,一起經(jīng)水下多相增壓泵增壓后經(jīng)立管輸送至平臺(tái),三通1為A4H井預(yù)留了接入接口(圖13)。

圖13 陵水17-2氣田水下分離及增壓方案示意圖Fig.13 Schematic diagram of subsea separation and pressurization scheme for LS17-2 gas field

7 結(jié)論及建議

1) 深水氣田開(kāi)發(fā)的水下生產(chǎn)系統(tǒng)應(yīng)用模式高度依賴于鉆井中心的確定,綜合考慮了陵水17-2氣田7口探井的可利用性、鉆完井難度、井筒壽命以及安全和投資,確定了7口探井中2口直接轉(zhuǎn)開(kāi)發(fā)井,其余均采用新鉆井方案,并確定了11口開(kāi)發(fā)井的井口位置。

2) 流動(dòng)安全保障分析中考慮了從井筒到平臺(tái)的一體化流動(dòng)保障設(shè)計(jì),管道氣速設(shè)計(jì)時(shí)考慮了所用緩蝕劑的成膜穩(wěn)定性,確定陵水17-2氣田海管及立管的最高氣速分別為15、20 m/s,相比常規(guī)設(shè)計(jì)方案,使海管和立管內(nèi)徑小至少一個(gè)等級(jí)。

3) 對(duì)深水遠(yuǎn)程通信及供電進(jìn)行了建模分析,論證了采用電力載波通信和常規(guī)低壓交流供電方式的可行性,對(duì)于將來(lái)遠(yuǎn)期回接的氣田,則需采用交流3.3 kV或直流1 200 V的供電方式,需在臍帶纜中預(yù)留相應(yīng)的電纜及電力接口。

4) 深水氣田回接距離較長(zhǎng),通過(guò)對(duì)立管和平臺(tái)的定量風(fēng)險(xiǎn)分析,表明在陵水17-2氣田中,水下隔離閥安裝在水下浮箱上相對(duì)安裝在海床上風(fēng)險(xiǎn)概率更小,同時(shí)也節(jié)省了較大的成本。

5) 為了延長(zhǎng)高含水氣井的生產(chǎn)年限,減少乙二醇的用量,水下氣液分離+增壓是較好的解決方案,但需要系統(tǒng)的解決方案,包含流動(dòng)保障、工藝、泵選型、控制以及供電等全面考慮,并且在氣田開(kāi)發(fā)初始就要預(yù)留相關(guān)設(shè)施以便后期的接入。

6) 陵水17-2氣田深水水下生產(chǎn)系統(tǒng)的自主設(shè)計(jì),實(shí)現(xiàn)了中國(guó)海上油氣田自主開(kāi)發(fā)能力從300 m到1 500 m的跨越,但也應(yīng)看到目前中國(guó)國(guó)內(nèi)水下生產(chǎn)系統(tǒng)關(guān)鍵技術(shù)裝備的研發(fā)能力還相對(duì)薄弱,應(yīng)加大對(duì)核心技術(shù)裝備的研制,以提高中國(guó)的深水高端技術(shù)裝備能力。