固體廢物轉運車車身剛度分析

賈占舉, 徐江, 吳光輝, 王涵之, 何風, 顧文露, 楊輝青

(中國核動力研究設計院,成都610005)

0 引言

核電站的放射性廢物最少化與工藝設計和運行管理水平密切相關[1],因此在群堆模式下,需要完成對各工號產生的放射性廢物進行收集、打包,并轉運至放射性廢物處理設施進行集中處理后轉運至暫存庫暫存。集中處理后的廢物包形式主要有廢物鋼桶[2]及廢物鋼箱[3]。

廢物體及廢物包在各設施間的轉運過程中頻繁使用到固體廢物轉運車。其中車身是廢物轉運車的關鍵總成,車身結構強度是評價車輛安全性的重要指標之一[4],此外因為放射性屏蔽等方面要求,廢物轉運車車身結構的設計尤為重要。固體廢物轉運車車身剛度也是設計的重要指標之一,因廢物包質量較大,車身剛度不足時遇到道路顛簸可能會發生大變形,影響廢物轉運安全。同時,固體廢物轉運車車身剛度低也會導致整車固有頻率低,行駛過程中振動增加,對廢物安全轉運產生不利影響[5]。

本文利用有限元法,首先借助Hypermesh對車身進行離散,得到有限元模型,進而在ABAQUS中完成了車身彎曲剛度、扭轉剛度及模態分析,結果表明,廢物轉運車車身彎曲剛度、扭轉剛度及模態均滿足設計要求。

1 數值模型建立

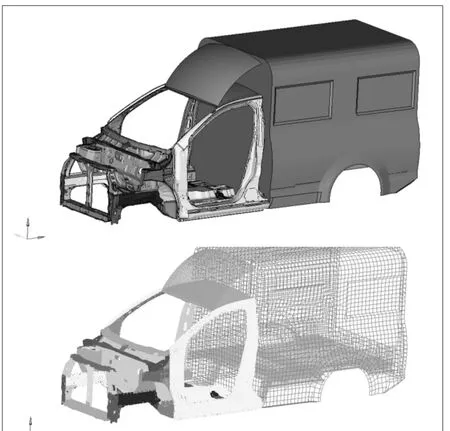

本文采用有限元法對車身進行剛度計算,首先借助Hypermesh軟件完成了車身的工藝數模網格劃分。網格劃分時,考慮到車身的薄板特性,在Hypermesh中對車身板殼抽中面后使用板殼單元進行網格劃分。同時,為了提高計算精度減少誤差,網格劃分以四邊形單元為主、三角形單元為輔進行離散,平均單元尺寸為6 mm,焊接采用WELD和RBE2單元模擬[6]。離散完成后四邊形單元422 849個,三角形單元14 369個,三角形單元比例3.3%。車身數模及有限元模型如圖1所示。

圖1 車身數模及有限元模型

廢物轉運車車身主體材料為ST13及ST14,其力學特性如表1所示。

表1 車身材料特性

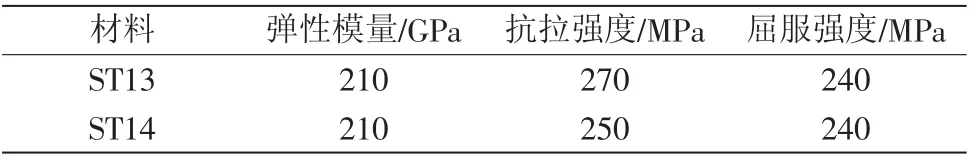

為了更準確地評估剛度計算結果,本次分析在車身分布了一系列考核點,分列車身左右側共8組16個點,其位置如圖2所示。

圖2 考核點在車身的分布

2 轉運車車身彎曲剛度分析

2.1 彎曲剛度有限元分析邊界條件

固體廢物轉運車車身彎曲剛度主要考察車身縱向的承載能力和抗彎能力。若彎曲剛度不足,承載能力會降低,將直接影響整車的疲勞強度,降低整體的使用性能[7]。

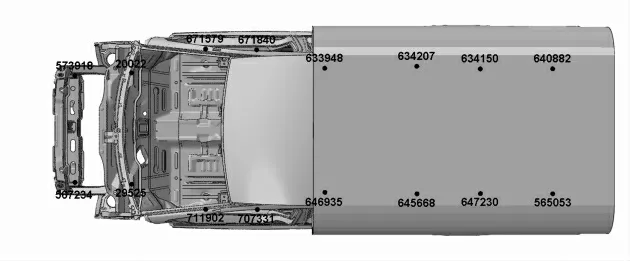

為了在加載時避免應力集中及方便施加約束條件,在前后懸約束位置及駕駛室與貨箱的加力位置分別建立多個節點的RBE3單元聯合體。

彎曲剛度計算的約束條件:在前懸架彈簧支座處約束X、Y、Z向移動自由度,在鋼板彈簧安裝處約束Z向移動自由度。

彎曲剛度計算的加載條件:彎曲工況中,駕駛室的施力物體是乘客與座椅,施力方式是總重通過座椅與車身連接處施加在車身地板上,一個座椅和一個乘客共重100 kg,同時需要乘以動載系數2.5,力的加載位置在座椅安裝處共8個,每個位置載荷為612.5 N;貨箱的施力物體是桶裝貨包,最大載貨量1670 kg,將16 415 N平均施加于貨箱地板上,如圖3所示。

圖3 固體廢物轉運車車身彎曲剛度有限元分析邊界條件

2.2 分析結果

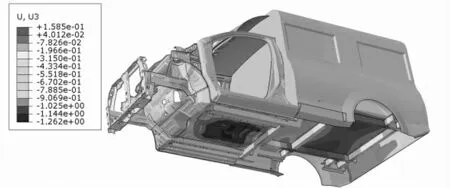

在彎曲工況下,廢物轉運車的車身Z向變形圖如圖4所示。通過變形云圖可以看出,轉運車車身位移等值線過渡自然,無突變,說明車身變形狀態良好。車身最大撓度值為1.262 mm。根據彎曲剛度計算公式為

得到廢物轉運車車身彎曲剛度EI=(612.5×8+16415)÷1.262=16890 N/mm,滿足設計要求。

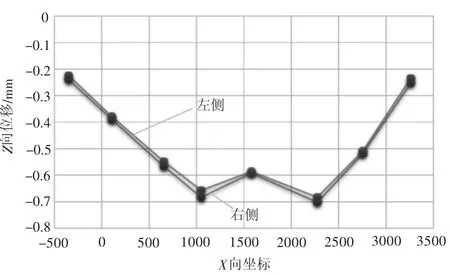

以考核點的X坐標值為橫坐標,以車身彎曲時在各考核點產生的轉角為縱坐標,得到彎曲變形曲線,如圖5所示。

圖4 車身Z向變形圖

圖5 彎曲工況車身底部撓度曲線圖

從彎曲工況車身底部撓度曲線圖看,曲線無突變,彎曲變形良好。車身兩側變形一致,在彎曲工況下沒有傾覆的風險。

3固體廢物轉運車車身扭轉剛度分析

3.1 扭轉剛度有限元分析邊界條件

車身扭轉剛度主要考察車身的抗扭性能。如果扭轉剛度不足,會引起門框、貨箱變形過大,導致車門卡死、密封不嚴,進而使貨包振動。

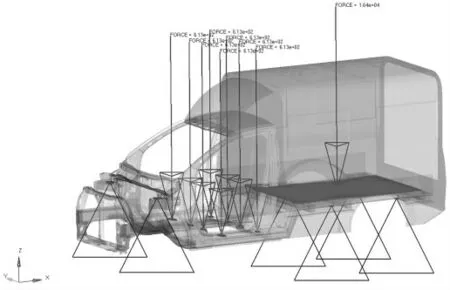

扭轉剛度計算的約束條件:在鋼板彈簧安裝處約束X、Y、Z移動及轉動自由度,在保險杠中間約束Z向自由度。

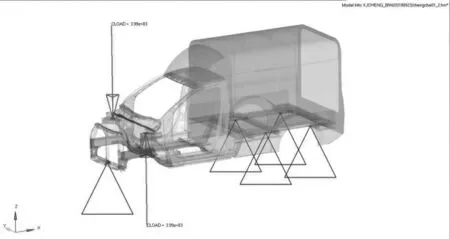

扭轉剛度計算的加載條件:計算車身扭轉剛度時,施加的載荷是在左右前懸架彈簧支座處一對大小相等方向相反的鉛垂力。需要施加的轉矩值T=0.5×前軸最大載荷×輪距=4131.68 N·m,左右前懸支點距離為1035.99 mm,需要施加集中力大小為3988.15 N。因此,在前左懸架彈簧支座處施加Z向大小為3988.15 N的集中力,在前右懸架彈簧支座處施加-Z向大小為3988.15 N的集中力,如圖6所示。

3.2 分析結果

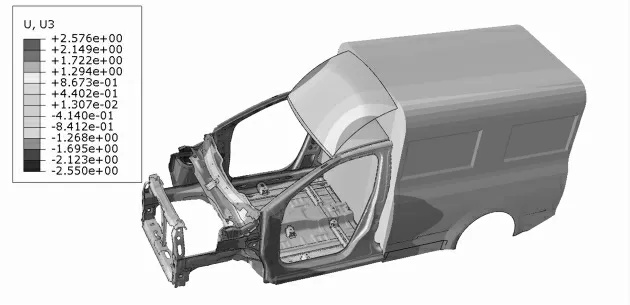

在扭轉工況下,廢物轉運車的車身Z向變形圖如圖7所示。通過變形云圖可以看出,轉運車車身位移等值線過渡自然,無突變,說明車身變形狀態良好。

扭轉剛度計算公式為

式中,θ為扭角,θ=arctan[(|Z1-Z2|)/Y],其中Z1、Z2為左右加載點Z向位移,Y為左右加載點Y向距離。

計算得到扭轉剛度為14574 N·m/(°)。

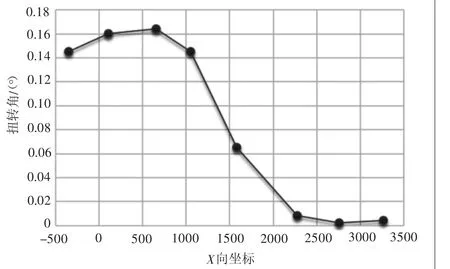

車身扭轉時產生的轉角隨考核點的X坐標值的變化關系如圖8所示。

圖6 固體廢物轉運車車身扭轉剛度有限元分析邊界條件

圖7 車身Z向變形圖

圖8 扭轉工況變形曲線圖

從扭轉變形曲線看,曲線無突變,該車扭轉變形良好,最大扭轉角為0.162°,在設計工況下不會發生較大變形,滿足設計要求。

4 固體廢物轉運車車身模態分析

固體廢物轉運車轉運過程中要保證轉運時的安全,并要求車身振動小運行平穩來減少轉運時長,從而減少人員受照時間。車身的模態和振動密切相關,如果車身模態不和廢物轉運車轉運廢物時激振頻率相同,那么廢物轉運車車身將不發生共振,振動就很小。

車身模態是固體廢物轉運車的固有特性,與載荷和阻尼無關,因此不加載相關的邊界條件[8]。此外,考慮到廢物轉運車運行時激振頻率一般較低,因此我們只分析前15階的頻率振型,分析結果如表2所示。

可以得到,整車扭轉模態(1階)為39.878 Hz,整車彎曲模態(1階)為46.326 Hz,比實際情況中大部分的激振頻率要高,不會引發共振現象。其他階數振型為車身部件局部振動,對整車模態影響較小。

表2 固體廢物轉運車車身模態分析結果

5 結論

本文基于有限元法對固體廢物轉運車車身性能進行了驗證分析。首先基于Hypermesh建立了車身有限元模型,然后分別對彎曲剛度、扭轉剛度及模態進行了計算分析,結論如下:

1)車身的彎曲剛度為16 890 N/mm,車身扭轉剛度為14 574 N·m/(°),滿足設計要求。

2)設計工況下彎曲變形曲線和扭轉變形曲線均無突變,不會發生較大變形,滿足安全使用要求。

3)整車扭轉模態(1階)為39.878 Hz,整車彎曲模態(1階)為46.326 Hz,比實際情況大部分的激振頻率要高,不會引發共振現象。