平煤十二礦充填協(xié)同垮落式工作面快速回撤技術

董國勝

(中國平煤神馬集團十二礦,河南 平頂山 467001)

在礦井生產過程中,綜合機械化采煤使礦井生產能力大幅度提升,然而對應的問題就是工作面拆除與回采工作面接替的次數增加[1-3],導致了采場接替較頻繁,工作面回撤速度直接影響到煤礦的產量和效益[4-6]。工作面安全回撤任務重,其中工作面液壓支架的回撤更是占用了搬家總時間的70% 以上,這既是當前礦井生產中較為薄弱的環(huán)節(jié),也是礦井能否實現高產高效的關鍵性制約因素[7]。傳統(tǒng)的搬家技術存在運輸速度慢、支架裝卸困難、用工多、耗時長等諸多問題[6,7],增加了作業(yè)人員在懸露頂板下的作業(yè)空間及時間,整個回撤區(qū)的頂板安全問題非常突出[8-10]。因此,實現工作面安全、經濟、高效、快速回撤,對于礦井安全生產尤為重要[11-13]。鑒于此,本文以平煤十二礦己15-31030工作面為例,分析充填協(xié)同垮落式工作面快速回撤技術工藝,提高了工作效率,保證了充填協(xié)同垮落式工作面回撤過程中的安全,緩解了礦井接替緊張[14-16]。

1 礦井及工作面概況

1.1 礦井概況

平煤股份十二礦位于平頂山市東部,目前單一開采己組煤,綜合核定生產能力130萬t/a,截止2015年9月末,剩余工業(yè)儲量5328.5萬t,可采儲量2384.9萬t,圈定儲量1670.4萬t,剩余服務年限13.1a。礦井共有七個井筒,其中,四個進風井,三個回風井。礦井開拓方式采取主副立井,主斜井,三個水平(-150m 水平、-270m 水平、-600m 水平)上下山開拓全井田。礦井目前主力采區(qū)為三水平。

1.2 充填協(xié)同垮落式工作面概況

根據平煤十二礦實際條件,結合工作面實際生產能力的需求,設計己15煤層充填協(xié)同垮落式工作面總長度為220m,其中,充填段120m,過渡段6m,垮落段100m,己15煤層厚度穩(wěn)定,一般3.00~4.30m,平均3.5m。己15-31030工作面南鄰己15-31010采空區(qū)(已回采),東鄰井田邊界,西鄰三水平四條下山,北臨保護層己14-31070工作面。己15煤層直接頂為灰黑色砂質泥巖;老頂為灰白色中粗粒砂巖,層位穩(wěn)定,巖性堅硬;直接底板就是己16-17煤層直接頂板。

1.3 充填協(xié)同垮落式工作面主要設備

工作面設備快速回撤的核心是液壓支架的回撤,而充填協(xié)同垮落式工作面設備回撤過程中,由于存在過渡段,頂板管理更為復雜,因此協(xié)同工作面頂板穩(wěn)定、回撤通道暢通是設備安全快速回撤的關鍵。己15-31030采煤工作面需回撤MG400/940-WD型采煤機1部、SZZ-764/200型轉載機1部、PLM2000型破碎機1部、ZC5200-20/40型充填采煤液壓支架65 組、ZCG5200/20/40型過渡支架4 架、ZY6800-20/40型掩護式液壓支架70組、SGZ-800/800WS刮板輸送機1臺、BRW-400/31.5K乳化液泵站兩套(四泵二箱)、開關列車。

2 充填協(xié)同垮落式工作面快速回撤前準備

2.1 回撤前割煤工作

在工作面推進至距終采線50m時,根據工作面的實際推進情況,及時調整工作面煤壁與終采線平行開采。距終采線10m時調整工作面采高,保證回撤通道的順利運輸,并及時準備工作面回撤的相關設備。

2.2 支護方式

回撤前嚴格按照相關安全技術措施,完成工作面的收尾工程,確保頂板支護安全。驗收收尾工程合格后方可進行回撤工作,超前頂板破碎地段可每架增設1~2 根走向鋼梁,鋼梁均勻布置,采空區(qū)側放置在支架頂梁上,煤壁側使用單體柱固定。

2.3 軌道布設

為便于支架的調向與裝車,在4#絞車窩前施工平臺,便于支架的調向與裝車,回撤車的運行需要借助自調向平臺敷設至4#絞車鋪設的軌道,軌道鋪設前必須清理至設計高度(不低于3m),軌道下?lián)v固堅實平整。軌道軌距為2.1m,其中心線偏差不得超過設計值±50mm,坡度誤差50m內不超過±1 ‰,軌枕采用2.6m方木,軌枕間距為1.0±0.2m,軌枕使用道釘與方木進行固定,保證與軌道垂直。

2.4 絞車布置

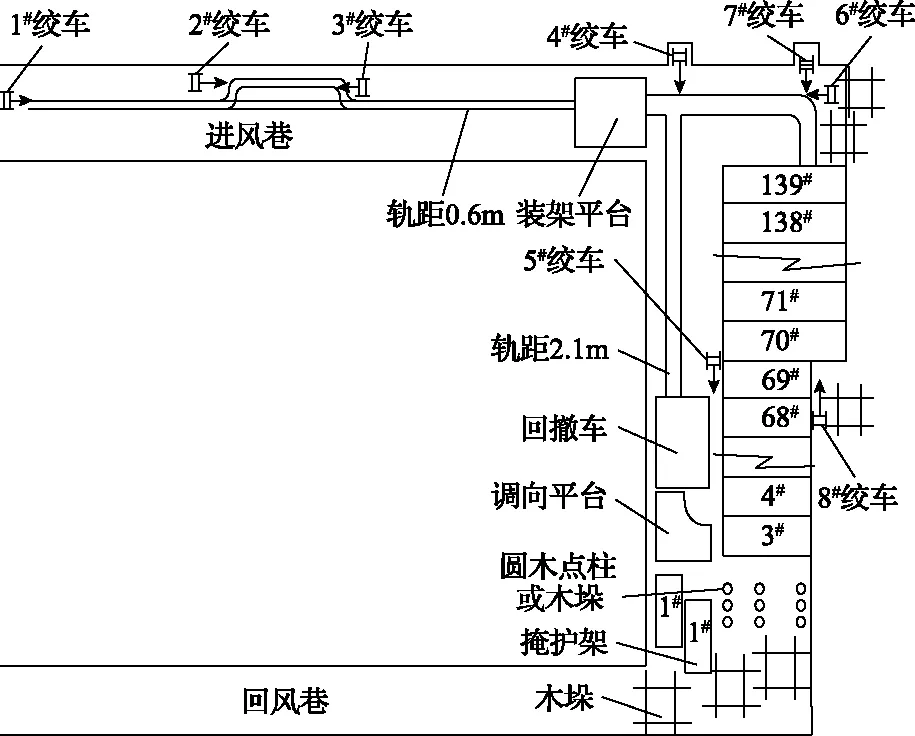

1#、2#、3#絞車采用地錨進行固定,5#絞車使用40t鏈子穿絲帶帽固定在支架柱腳前并用壓戧柱固定,4#絞車采用壓戧柱進行固定,工作面回撤設備及絞車布置如圖1所示[15]。空車由1#、3#絞車配合下至車場,連上2#絞車將車輛下至進風巷里口,由各部絞車配合將車輛運輸至使用地點。重車利用絞車將車輛運輸至進風巷里口,連上2#絞車運輸至車場,由1#絞車將其運輸至三水平東翼3號片盤回收,絞車具體布置位置及用途見表1。

圖1 工作面回撤設備及絞車布置

表1 絞車布置位置及用途

2.5 雙臂液壓吊裝機安裝

在切眼超前139架柱腳前進行安裝雙臂液壓吊裝機,在主臂梁、主旋轉座、分旋轉座銷子位置上方,選擇起吊錨桿等位置吊掛手動葫蘆,用于起吊后主臂梁、主旋轉座、分旋轉座,調整手動葫蘆受力位置并安裝銷子。雙臂液壓吊裝機安裝完畢后及時補打后方兩根壓柱;安裝后必須進行試運轉,每班操作前也必須進行試運轉,防止液壓系統(tǒng)等部件存在問題施工時造成事故。

2.6 牽引調向平臺安裝

調向平臺各部位安裝順序:中心平臺→帶臂平臺→主牽引平臺→刀把平臺→主牽引→3根牽引臂→斜坡板。調向平臺下側邊緣與工作面第3 組支架底腳保持一致,進行安裝。煤壁側人行道寬度不低于800mm,采空區(qū)距支架底腳300mm,斜坡板低于支架底腳200mm。各部位緊固螺絲必須上緊,梭型夾鐵上齊到位,使平臺各部位聯(lián)接緊密。

3 充填協(xié)同垮落式工作面快速回撤技術

3.1 充填協(xié)同垮落式工作面快速回撤設備

工作面快速回撤設備包括液壓支架牽引調向運輸裝置和雙臂液壓吊裝機。

1)YQDZ-400液壓支架牽引調向運輸裝置由液壓支架調向平臺、液壓支架回撤車及回撤裝車機構組成。①液壓支架調向平臺為可拆分結構,由引架平臺、過渡平臺、轉向平臺、牽引平臺、裝車平臺及相關的支頂裝置、裝車臂、液壓控制系統(tǒng)等組成,各個平臺之間通過銷釘及高強螺栓連接,使平臺在組對和分解過程中迅速、簡便。通過牽引缸的伸縮帶動滑輪及鏈條將回撤面上的液壓支架抽出-調向-擺正-裝上液壓支架回撤車。②液壓支架回撤車是由鏟板、轉盤、連接橫梁、車梁及附屬行走輪、液壓缸和液壓控制系統(tǒng)組成,通過絞車牽引,使四組固定在車梁內的行走輪在專用軌距的軌道上往復行走,將回撤時已抽架調向后的液壓支架運送至工作面巷道三角點并旋轉調向,為下一步回撤運輸創(chuàng)造條件。③回撤裝車機構由牽引臂、底座、抬底裝置、橫向伸臂、頂車裝置、液壓缸、鏈條、液壓控制系統(tǒng)等組成。與液壓支架回撤車配套,布置在兩順三角點,用于將回撤車上已調向的液壓支架轉載到井下運輸平車上。全液壓系統(tǒng)控制,方便、快捷、高效,代替了絞車牽引,可靠,平穩(wěn)。

2)SYD-10×2雙臂液壓吊裝機由主臂、副臂、主旋轉座、分旋轉座、升降伸縮腿、行走輪及其液壓控制系統(tǒng)組成。吊裝機有2 組可升降行走輪,可在一定軌距的鐵軌上行走;將行走輪降下,通過絞車牽引運至工作面后,有4 組可伸縮升降的支腿伸出接地,行走輪收回,吊裝機接頂,伸縮腿與吊裝機主體通過液壓缸鉸接,使設備整體能夠在軌道面上升高一定高度,使井下空平板車可在設備下通過,便于工作順利進行。

3.2 充填協(xié)同垮落式工作面回撤工藝設計

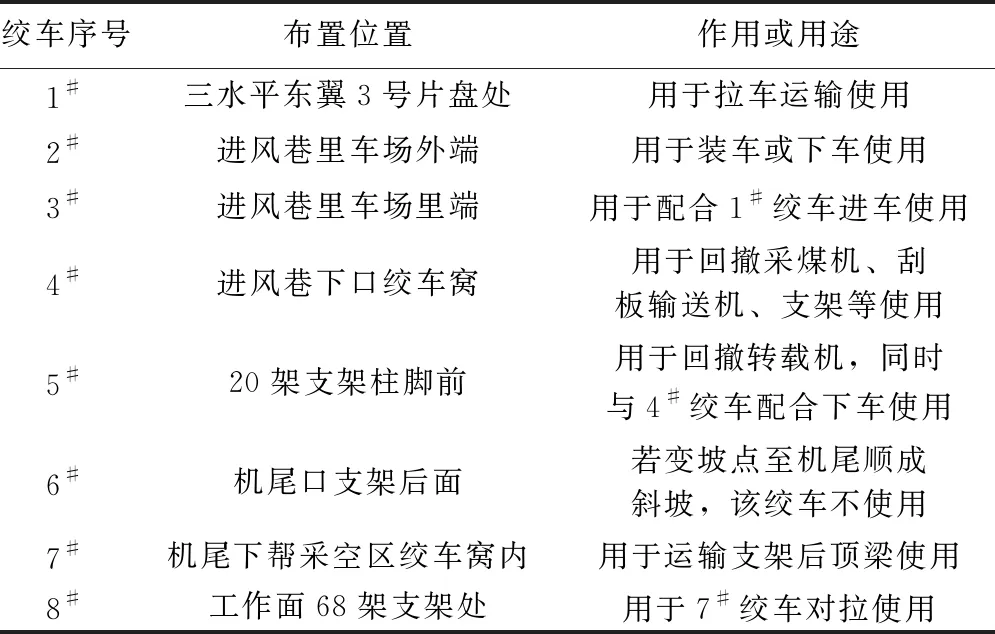

充填協(xié)同垮落法工作面的設備[16,17]工藝流程如圖2所示。撤支架尾梁前先將運輸機機尾回收,騰出運輸通道。將機尾軌道延伸鋪至支架采空區(qū)側至70架處,充填采煤液壓支架尾梁,利用導鏈起吊就地解體裝平板車外運回收[17,18]。進風巷軌道鋪至切眼機尾,使用回柱絞車將運輸機、采煤機、轉載機等解體設備拉至機尾,利用雙臂吊吊上平板車裝車外運。切眼機尾至回撤支架地點鋪設寬度2.1m特殊軌道,回撤支架地點安設支架回撤調向平臺、切眼安設液壓支架回撤車、進風巷機尾處安設回撤裝車機構。液壓支架靠回撤調向平臺上的液壓千斤頂回撤支架并旋轉調向,裝入液壓支架回撤車上,依靠切眼預先安裝好的對拉絞車運至機尾,自行旋轉二次調向,再依靠回撤裝車機構裝上平板車,靠回柱絞車外運至片盤。最后先將回撤裝備回收后,使用常規(guī)裝車平臺補充回收支架尾梁未卸掉的充填采煤液壓支架。

圖2 回撤工藝流程

在整個設備回撤過程中,最為重要的核心任務就是液壓支架的回撤,關系到協(xié)同工作面回撤的安全。回撤支架采用架設鋼梁加強回撤地點頂板支護,保障工作面的安全快速回撤。

4 充填協(xié)同垮落式工作面快速回撤應用效果

1)液壓支架調向平臺采用鏈條傳動代替?zhèn)鹘y(tǒng)的絞車牽引直接在底板上拖拉支架,大大提高安全系數,杜絕了支架車掉道歪斜的現象。液壓支架回撤車極大縮短了準備工作時間,提高工時利用效率。回撤裝車機構由全液壓系統(tǒng)控制,代替了絞車牽引,更為方便快捷、可靠平穩(wěn)。

2)與傳統(tǒng)的人工絞車回撤相比,使用該成套設備提高了工效及人力成本,每班人員由22 人減少到12 人,回撤三機大件時間由5d縮短至4d,回撤支架由9架/d提升至15架/d,工作面長度為210m(139架),回收周期縮短36%(7d),工期縮短了8d,同時改善了工人的工作環(huán)境。

3)該套回撤設備的各大部件之間銜接、布局合理,井然有序,形成一套完整的液壓支架的回撤工藝,解決了液壓支架的回撤困難、危險性大、周期長的回撤難題,代替?zhèn)鹘y(tǒng)回撤工藝,是煤礦在充填協(xié)同垮落式工作面回撤工藝上的重大革新。

5 結 論

1)設計了充填協(xié)同垮落式工作面設備回撤前的回撤設備安裝及軌道布置方案。

2)采用了液壓支架牽引調向運輸裝置和雙臂液壓吊裝機等工作面快速回撤配套設備,三機大件及液壓支架回撤減人增效明顯,總工期縮短8d。

3)提出了充填協(xié)同垮落式工作面快速回撤技術工藝,解決了工作面搬家時設備回撤工效低、安全性差等問題,保障了礦井工作面的安全正常接替。