曲軸磁粉探傷工藝技術及應用

張昆鵬,牟言欽,唐靈聰

寧波吉利羅佑發動機零部件有限公司,浙江 寧波 315340

0 引言

曲軸是發動機的核心零部件,主要用于發動機的功率輸出,并且工作環境惡劣,容易出現過早失效或斷裂[1]。如果工件的表面存在裂紋,在外部壓力、張力、拉伸、扭曲、沖擊等作用下會形成極大的應力集中,即便是極小的裂紋也會迅速擴張,導致嚴重的安全事故,因此對工件表面缺陷檢測尤為重要。磁粉探傷是利用線圈的磁場作用對工件進行磁化,在工件缺陷處形成漏磁場,吸引磁粉在缺陷處堆積,在合適的光照下肉眼可見,用于人工進行工件缺陷判斷。磁粉探傷作為檢測曲軸表面缺陷的重要手段在各曲軸制造企業應用廣泛。

1 曲軸磁化技術

1.1 曲軸磁化方向

磁化方向應盡可能與缺陷方向垂直[2]。磁場方向與缺陷方向垂直時,工件缺陷處才可以產生漏磁場。磁場角度和缺陷角度變小,漏磁場強度下降,磁化檢測介質堆積效果差,人員肉眼檢測效果差或檢測不到。為有效檢查和發現曲軸工件表面的缺陷,曲軸磁粉探傷一般采用復合磁化法進行工件表面缺陷的檢查。

1.2 曲軸復合磁化法

曲軸復合磁化法一般采用2個或2個以上變化的磁場對工件進行磁化,使工件表面形成交變磁場,使橫向以及縱向裂紋形成漏磁場,吸引表面磁化檢查介質堆積。復合磁化能夠發現工件表面橫向、縱向以及交變方向的缺陷。復合磁化如圖1所示。

圖1 復合磁化示意圖

1.3 曲軸磁化檢測介質

1.3.1 檢測條件

曲軸磁粉檢測時,需要構建白光照度不強的檢測室或暗區,曲軸磁粉探傷白光照度一般不超過20 lx,紫外輻射照度不低于10 W/m2,檢測位置距離紫光燈400 mm。

熒光磁粉初次檢測前,應等候至少1 min,使眼睛適應在暗光下工作。檢測人員應避免直視UV-A輻射或鏡面反射的輻射。光敏眼鏡在UV-A輻射下會變暗,降低配戴者的檢測能力,應避免配戴。

1.3.2 輻射照度和光照度的測量

磁粉探傷檢測需依賴檢測人員檢出缺陷,故目視檢測時的照明極為重要,且只有紫外線才能激發熒光物質產生熒光以便于識別缺陷磁痕,所以需要對檢測區域的輻射照度及光照度進行測量。

a)輻射照度:在工作條件下,使用UV-A輻照強度計測量被檢表面的UV-A輻射照度。測量應在紫外輻射源輸出穩定后進行(開啟后不少于10 min)。

b)光照度:光照度計的標稱光譜響應按文獻[3]標定。光照度計的讀數應不受UV-A輻射影響。

2 曲軸磁粉探傷檢測設備

磁粉探傷機一般由電源模塊、磁化輔助裝置、顯示與控制單元、磁懸液噴淋裝置、照度檢測裝置和退磁裝置等組成,并根據不同產品技術要求配備。

1)電源模塊

電源模塊是曲軸磁粉探傷的核心單元,通過電磁感應作用使工件磁化。磁化電源主要由低壓大電流產生裝置、磁化線圈、交叉線圈、固定式或便攜式磁軛、脈沖放電裝置以及斷電相位控制器等組成;常用的結構形式有降壓變壓器式、電磁鐵式、線圈式、磁軛式等。

2)磁化輔助裝置

曲軸磁化輔助裝置一般由輔助運輸和夾持裝置組成。輔助運輸裝置將工件由上料工位輸送至探傷工位。夾持裝置主要用于曲軸探傷時固定工件,采用接觸板與工件接觸,曲軸夾持裝置一般采用銅板或軟金屬材料制成。

3)顯示與控制單元

顯示裝置用于顯示機床的磁化電流,電流表有指針式和數字顯示式2種,根據機床的不同進行選擇性配置。

控制裝置用于機床的邏輯控制。主控電路控制磁化電流產生、磁化及退磁所需要的電路,輔助電路一般由電動泵、夾頭移動電機、照明以及其它電路組成。

4)磁懸液噴淋裝置

由電動泵葉片將貯液箱中的磁懸液攪拌均勻并以一定壓力將其通過輸液管輸送至噴淋閥門噴淋,將磁粉噴灑到工件表面,多余的液體經回液盤收集后流回貯液箱循環使用。

5)照度檢測裝置

熒光磁粉檢測,采用UV-A黑光燈照明,并且須對黑光燈的紫外輻照度進行必要的控制與測量。

6)退磁裝置

退磁裝置可以集成在設備中,也可用分開的設備進行退磁[4]。在觀察缺陷磁痕前或后都可退磁。如果要求在退磁后進行觀察,則應采用適當的方法保存顯示。常用的退磁裝置有交流線圈退磁裝置、交流降壓衰減退磁裝置和直流換向衰減退磁裝置3種。

3 曲軸磁粉探傷綜合性能檢測

磁粉探傷的綜合性能通過磁懸液濃度檢測[5]、磁懸液性能檢測、磁懸液顯示能力檢測、靈敏度試片檢測等進行評價。

1)磁懸液濃度檢測

工作狀態下,從貯液箱中取100 mL磁懸液注入梨形瓶,靜置不少于30 min或等其完全沉淀,測量梨形瓶底部磁粉沉積量。100 mL磁懸液應沉淀出熒光磁粉0.1~0.4 mL。

2)磁懸液性能檢測

采用FLUX-test試塊,將磁懸液噴灑至試塊表面,然后在黑光燈下觀察,人造裂紋顯示為合格。裂紋離磁極越近越清晰,反之,離磁極越遠,逐漸削弱。

3)磁懸液顯示能力檢測

曲軸磁粉探傷顯示能力檢測使用I型參考試塊,試塊自帶裂紋[6]。使用時,將磁懸液均勻施加在試塊上,在黑光燈下進行觀察和顯示對比,由此根據需要判定是否更換磁懸液。

4)靈敏度試片檢測

曲軸熒光磁粉探傷選用A1-15/50靈敏度試片進行檢測。將靈敏度試片粘貼于距離曲軸軸線最遠的表面(估計磁場最弱的區域),經磁化噴淋磁懸液后,在黑光燈下觀察,人工缺陷各部溝槽應清晰、顯示完整,否則應調整周向或縱向磁化電流[7]。

4 曲軸磁痕分析與缺陷評定

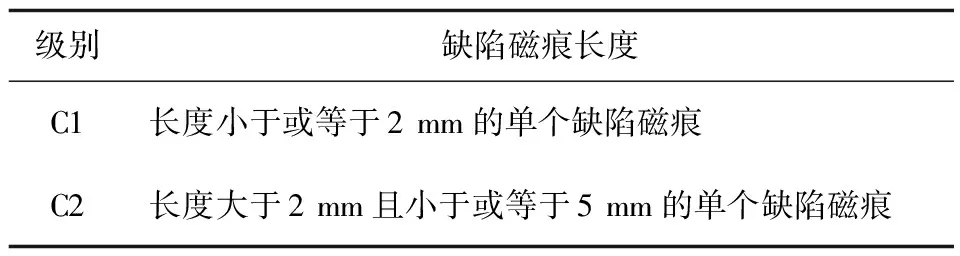

缺陷性質的分類見表1,A類缺陷分級見表2,B類缺陷分級見表3,C類缺陷分級見表4。

表1 缺陷性質的分類

表2 A類缺陷分級

表3 B類缺陷分級

表4 C類缺陷分級

磁粉探傷過程中應注意:并非工件上所有漏磁場形成的磁痕都是裂紋[8],宜注意區分真實顯示與虛假或偽顯示的差別,如劃傷、截面變化等。

5 曲軸磁粉探傷實例分析

5.1 曲軸裂紋故障描述

某發動機工廠使用型號為Konzentrat HRS 9306磁粉探傷機進行某系列曲軸探傷。鐵磁性工件被磁化后,工件表面和近表面的磁力線在材料不連續處發生局部畸變,畸變造成部分磁力線逸出工件表面形成漏磁場,漏磁場吸附施加在工件表面的磁粉形成了在合適光照下目視可見的磁痕,如圖2所示。

a)磁化后的曲軸 b)裂紋磁痕

該系列曲軸采用38Mn2SiN非調制鋼,采用表面熱處理及磨削工藝,在6月份生產過程中共發現22個曲軸因產生裂紋報廢,報廢率為0.53%,嚴重影響質量。

對所有報廢曲軸的裂紋數量及分布進行統計,統計結果表明,裂紋主要分布在曲軸第二連桿頸分模面,占比高達86%。文獻[9]中規定連桿頸裂紋數量不得超過2個,根據目前的淬火裂紋統計,每個不合格曲軸均有2~8條不等的線性缺陷,嚴重不滿足產品技術要求。

5.2 故障原因分析

導致裂紋產生的因素眾多[10],如:淬火液溫度、淬火液流量、磨削參數、毛坯材質以及磁粉探傷靈敏度等。通過對磁粉探傷的參數進行重新標定,并使用標準裂紋曲軸進行試驗,可排除磁粉探傷機靈敏度的原因導致產品裂紋。

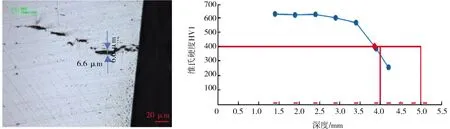

由磨削參數導致的裂紋[11],工件表層組織為回火馬氏體,次表層組織為馬氏體,為非正常的中頻處理組織,且回火馬氏體硬度偏低,通過梯度法對工件進行硬度檢測,會在表面靠近邊緣部分產生嚴重的“抬頭”現象。對曲軸進行金相組織分析和硬度檢測,結果如圖3、4所示。

圖3 曲軸金相組織分析 圖4 曲軸9.8 N載荷下硬度梯度檢測

由圖3、4可知,該產品裂紋附近淬火馬氏體正常,未見變質層及燒傷痕跡,且回火馬氏體檢測無“抬頭”現象。

對標其它廠家生產的同類產品,其淬火的參數(包括淬火液溫度、淬火液流量、淬火電流和淬火壓力等)均一致,差異點僅為毛坯的爐號不一致,將該問題重點鎖定在毛坯材質上。

1)裂紋形貌及能譜分析。在掃描電鏡下觀察試樣,裂紋微觀形貌裂紋、能譜圖如圖5、6所示。

圖5 裂紋微觀形貌 圖6 裂紋能譜圖

由圖5、6可知,裂紋為兩條沿軸向分布的平行裂紋,主裂紋兩側同時有一些微小的裂紋,主裂紋及小裂紋內可見一些硫化物夾雜,裂紋有優先沿著夾雜物開裂的趨勢。

2)非金屬夾雜物分析。經統計,裂紋件出自N、D、S 3爐,以N、D 2爐居多,分別產出10、11個裂紋件,S爐產出1個裂紋。對3個爐號裂紋件的非金屬夾雜物按文獻[12]的要求進行檢測,結果見表5。

表5 3種爐號裂紋件非金屬夾雜物等級檢測

由表5可知,N、D 2個爐號裂紋件的硫化物類非金屬夾雜物超標,不滿足要求。

綜上所述,硫化物類非金屬夾物等級均處于國標推薦曲軸材料的上限甚至超出上限,是導致曲軸裂紋的主要原因。

5.3 驗證及固化

與毛坯供應商協商,要求將非金屬硫化物等級控制在國標推薦等級之內。按新要求進行生產并進行檢測,優化前、后曲軸連桿頸分模面裂紋缺陷率對比如圖7所示。由圖7可知,當年9月開始生產,至第二年1月,共生產56 318件曲軸,缺陷率由優化前的0.55%降至0.04%,滿足生產使用要求。

圖7 優化前、后磁粉探傷曲軸連桿頸分模面裂紋缺陷率對比

加嚴曲軸毛坯圖紙控制要求,將非金屬硫化物等級限定為小于2.5,降低非金屬硫化物誘發微裂紋的概率,從源頭上避免該問題。

6 結語

從磁化技術、磁化檢測介質、探傷檢測設備等方面探討曲軸磁粉探傷的工藝技術要求,并結合實際案例研究其應用。硫化物等非金屬夾雜物超標是造成曲軸裂紋的根本原因,為了減少這類裂痕產生,加嚴曲軸毛坯圖紙控制要求,提高非金屬硫化物國標控制等級,降低非金屬硫化物誘發微裂紋的概率,從源頭上避免該問題。