椰炭改性滌綸/羊毛/二醋酯纖維賽絡緊密紡包芯紗的開發

張會青,劉明哲,馬洪才,王秀君

(1.德州學院 紡織服裝學院,山東 德州 253023; 2.德州華源生態科技有限公司,山東 德州 253000)

如何解決針織面料的緯斜問題是針織紗下游企業生產中所面臨的難題之一。緯斜產生的原因很多,其中紗線捻度和捻向的配置直接影響面料的緯斜程度。國內生產的針織紗多為Z捻紗,一般來說,Z捻紗易使針織物產生向右上方的緯斜,而S捻紗易使針織物產生向左上方的緯斜[1]。對于單面針織物而言,如果采用Z捻紗和S捻紗交替隔路編織的方法,可以很大程度上改善緯斜。因而,本文主要探討采用反向S捻包芯紗技術開發二醋酯彈力包芯紗的工藝,為了反向捻紗線的生產更加順利,對細紗機機構進行了改進,設計加裝了專用的芯絲定位裝置。

二醋酯纖維制成的服飾,外觀風格酷似蠶絲產品,具有蠶絲般光澤、色澤艷麗、觸感柔軟、穿著舒適、易護理等優點,近年來受到諸多高端品牌的青睞[2]。醋酯纖維具有彈性好、吸濕性好、熱穩定性好、不易產生靜電且除臭防污等特點,滿足了消費者對時尚環保的諸多訴求[3]。

目前醋酯纖維素纖維在紡織領域的應用主要是其長絲產品的開發,短纖維產品的開發還具有很大的潛力[2,4]。本文探討采用二醋酯短纖維與羊毛、椰炭改性滌綸混紡生產彈力包芯紗的工藝,拓展二醋酯短纖維的開發應用,滿足市場對功能性生態化舒適性針織面料的需求。

1 原料選配

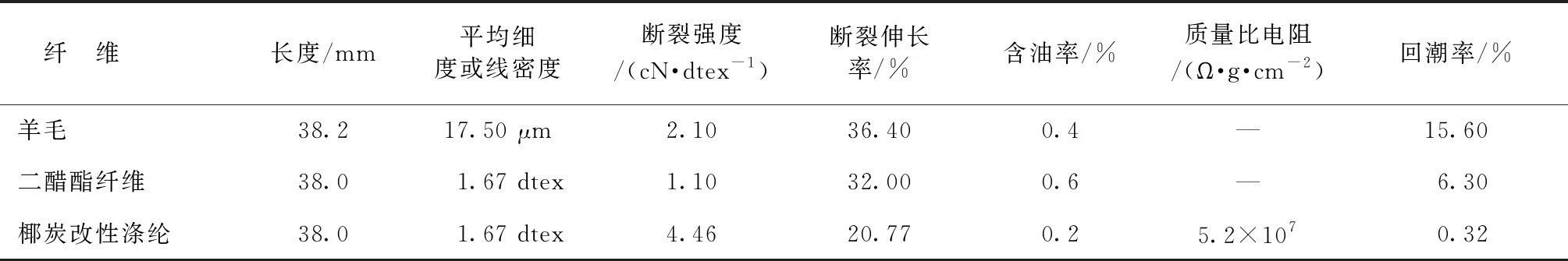

原料采用二醋酯纖維、椰炭改性滌綸、羊毛纖維,3種纖維的主要性能指標見表1。

表1 原料的各項性能指標

二醋酯纖維強度偏低,考慮其可紡性,同時保證產品中能夠體現二醋酯纖維原料的風格及特性,選定其配比為30%;椰炭改性滌綸與二醋酯纖維在性能及可紡性方面可優勢互補,滌綸纖維吸濕性較差,但具有強度高、伸長率高的特點,可有效降低原料成本,配比為40%;羊毛纖維配比為30%,選用纖維平均直徑為17.5 μm的絲光羊毛條進行切斷加工,羊毛具有良好的吸濕性和彈性,絲光后的羊毛摩擦因數減小,富有光澤。最終確定產品方案為:椰炭改性滌綸/羊毛/二醋酯纖維 40/30/30,氨綸芯紗線密度為18 tex,包芯紗線密度為33.3 dtex。

2 主要工藝流程及工藝技術措施

2.1 主要工藝流程

采用以棉紡設備為主的半精紡工藝流程:和毛機→FA231A型梳棉機→FA311F并條機(2道)→FA497型粗紗機→BS516型細紗機(附長絲包芯紗裝置)。

2.2 和毛工序

絲光羊毛纖維較滑爽、抱合力較差,且易產生靜電,為保證正常生產,需對羊毛纖維進行預處理。經試驗驗證,和毛油用量不宜超過1.5%,過大則纖維摩擦因數下降,纖維間抱合力也隨之下降,可紡性下降[5]。

預處理優選方案:將切斷羊毛纖維抖松,噴施AL-106型和毛油劑(廣州陶氏化工有限公司),和毛油用量為羊毛質量的1%,按照1∶10配以純凈水稀釋,噴施油劑后將羊毛調濕到16.5%的回潮率,然后密封燜放48 h。

和毛工序非常重要,和毛后纖維的含油率、回潮率控制是否合適,混合纖維的開松狀態、混合均勻程度會直接影響到后道工序的順利進行。和毛工序主要步驟:第1步對椰炭改性滌綸進行1次開松后,均勻噴灑FX-AS18C抗靜電劑(北京紡星助劑有限公司),在和毛倉中燜放24 h后待用;第2步對二醋酯纖維進行1次開松后,噴灑FX-AS18C抗靜電劑后存放24 h;第3步將3種纖維按照最終產品方案的質量配比進行開松混合后經和毛機儲存到和毛倉,經混料斗喂入梳棉機。

和毛工序主要工藝參數:錫林轉速204 r/min,道夫轉速900 r/min,出毛風機轉速820 r/min。

2.3 梳棉工序

梳棉工序是做好混紡紗的關鍵工序。因羊毛和二醋酯纖維強度均偏低,特別是二醋酯纖維,故在工藝上適當降低錫林、刺輥速度和出條速度。

本產品所采用的纖維原料含雜質少,故工藝措施以盡量減少纖維損失[6],特別是羊毛纖維的損失為原則,重點控制好短絨率和棉結問題。分梳板隔距參數的設置既考慮對混合纖維的均勻作用,又不能損傷纖維,預分梳板與刺輥隔距適當放大,采用0.7 mm;除塵刀采用平刀工藝,安裝角90°;適當降低錫林和刺輥的速度,提高錫林刺輥線速度比,以利于纖維順利轉移;4點隔距均適當放大,從而避免纖維在梳理過程中受損形成短絨,并防止纖維反復搓轉形成棉結。車間溫濕度為溫度(28±2) ℃,相對濕度74%~79%。

梳棉工序主要工藝參數:生條定量20 g/(5 m),錫林轉速330 r/min,刺輥轉速690 r/min,道夫轉速13 r/min,錫林與蓋板隔距0.23、0.20、0.20、0.23 mm,蓋板速度76 mm/min,張力牽伸1.25 倍。經過工藝調整,生條質量檢測結果:生條感官棉結5粒/(0.5 g),短絨率3.5%,條干不勻率3.95%。

2.4 并條工序

根據二醋酯纖維強度較低而羊毛纖維長度離散性較大的特點,在并條工序采取牽伸隔距適當加大,中檔加壓的工藝措施,以免纖維在牽伸過程中斷裂形成短絨或者長粗節。

采用2道并條,頭道并條并合根數為7根,根據設備特點,頭并后區牽伸倍數和隔距適當調大,利于消除前彎鉤,總牽伸倍數小于并合數:后區牽伸倍數1.75倍,總牽伸6.82倍,羅拉隔距16 mm×8 mm×20 mm;二道并條采用7根并合,后區牽伸倍數減小,總牽伸倍數大于并合數,利于消除后彎鉤,提高纖維伸直度、纖維分離度[7-8]:二并牽伸倍數7.18倍,后區牽伸倍數1.3倍,羅拉隔距均為16 mm×8 mm×20 mm,出條速度180 m/min。

為減少膠輥纏繞現象,使用炭黑復合涂料對皮輥進行表面處理,以有效提高其抗靜電性能,提高工藝穩定性和成條質量。通過一系列措施,熟條質量控制指標:熟條定量20 g/(5 m),質量不勻率0.75%,條干CV值2.9%。車間溫度控制在28 ℃左右,相對濕度73%~77%。

2.5 粗紗工序

絲光羊毛纖維蓬松度較大,纖維抱合力比較差,為防止粗紗在細紗工序退繞過程中發生斷頭,保證纖維間的抱合力穩定并減少意外伸長,粗紗工序采用較大粗紗捻系數。采用“較輕定量、較大后區牽伸倍數、較大粗紗捻系數”的工藝配置,既保證粗紗條干均勻度又防止細紗出“硬頭”。 合理調節大、中、小紗的張力,從而減小粗紗質量不勻。

粗紗工序主要工藝參數:粗紗定量4.65 g/(10 m),粗紗捻系數80,總牽伸倍數8.6倍,后區牽伸1.28倍,錠速850 r/min,羅拉隔距27 mm×36.5 mm,鉗口隔距6.5 mm。經檢測粗紗條干CV值3.8%。

2.6 細紗工序

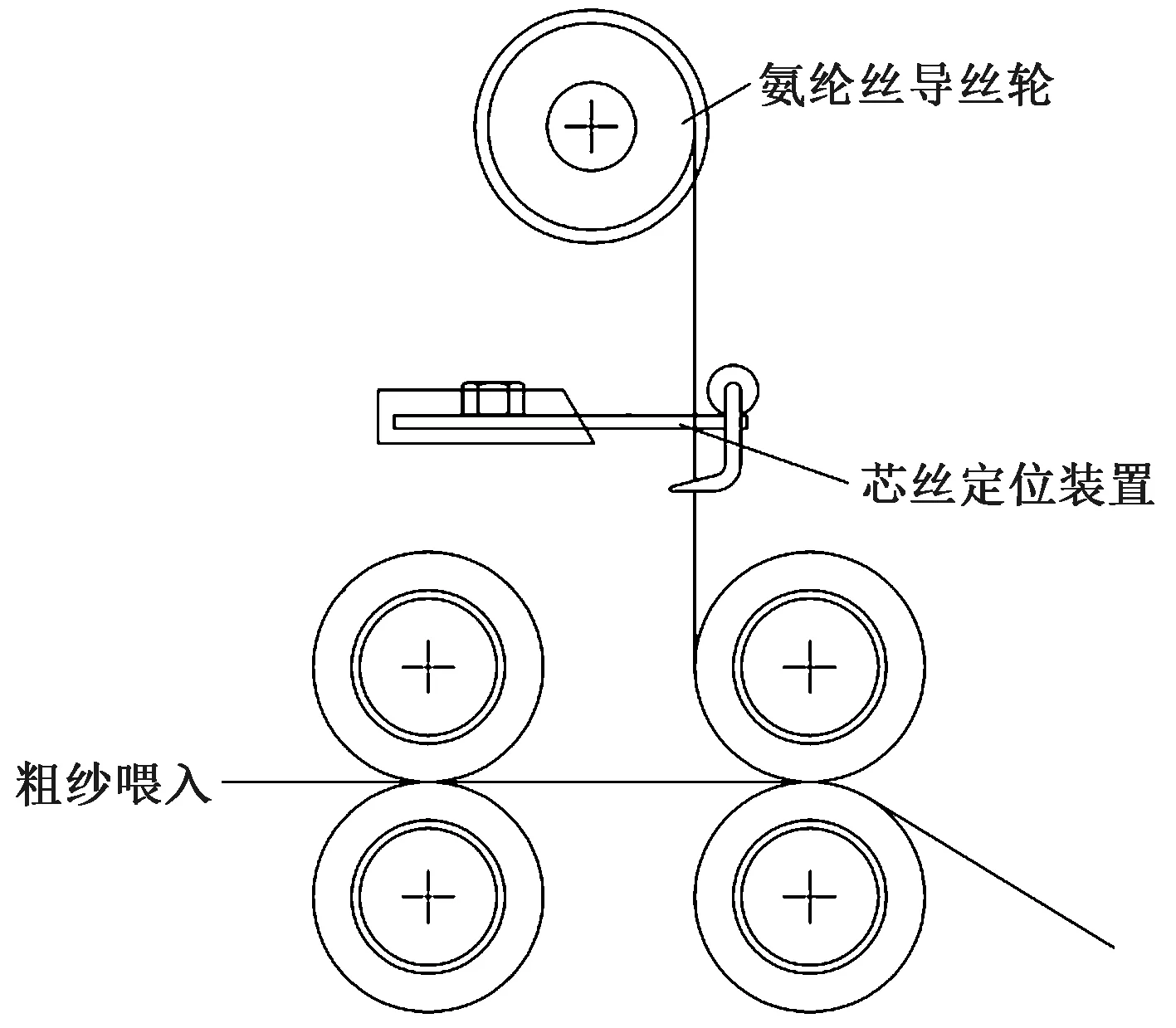

緊密紡細紗機在紡制彈力包芯紗時,氨綸長絲等芯絲應在導絲鉤、張力器的控制下,經導絲輪準確喂入至緊密紡細紗機的集棉槽的出棉口處,從而紡成包覆均勻的包芯紗[9-10]。采用S捻進行包覆時,因導絲輪控制點與紡紗包覆點的距離在10 cm左右,距離偏大,使得芯絲定位調整難度較大,生產過程中需要多次反復的調整。針對這一問題,對細紗機設備進行了改進,加裝了一種緊密紡細紗機包芯紗芯絲定位裝置,可使芯絲控制喂入長度縮小4倍,利于準確有效地控制芯絲進入到包纏喂入點,調整更加方便、快捷。賽絡緊密紡彈力包芯紗芯絲定位裝置見圖1所示。

圖1 賽絡緊密紡彈力包芯紗芯絲定位裝置

同時加裝氨綸長絲喂入裝置和預牽伸裝置,使氨綸彈力絲經喂入裝置后,再經導紗喇叭口進入前鉗口,然后與通過牽伸裝置的雙粗紗須條相遇;雙粗紗喂入間距5 mm,采用對稱配置的雙槽,從前羅拉握持鉗口處輸出,經過導紗鉤、鋼絲圈和鋼領完成加捻與卷繞過程,形成賽絡緊密紡彈力包芯紗。

包芯紗的包覆效果是體現彈力包芯紗成紗質量的重要指標,為了保證外包短纖維均勻地將長絲包覆于中心,避免出現包覆不良現象,應根據芯絲的細度,合理選擇預牽伸倍數。根據試驗結果,預牽伸倍數選擇3.0倍,氨綸長絲選用萊卡33.3 dtex彈力絲。為了解決纖維易纏皮輥問題,采取涂料加光照處理的措施使皮輥表面光滑度提高,經處理后皮輥減少了帶花現象,提高了成紗質量[11]。

包芯紗紡制過程中,芯絲位置需定位準確,由于捻向的作用,紡 Z 捻紗時芯絲應在中心偏左位置效果較好,紡 S 捻紗時芯絲應在中心偏右位置效果較好。賽絡緊密紡成紗毛羽較少,但生產過程中紗線對鋼領、鋼絲圈磨損較快,應注意及時更換鋼絲圈。生產中還應注意粗紗斷頭、喇叭口堵塞等原因引起的單根喂入所造成的賽絡紡單根紗易使成紗形成長細節紗疵。

細紗工序主要工藝參數:羅拉中心距為54 mm×69 mm,后區牽伸為1.15倍,總牽伸51.6倍,捻系數350,錠速13 600 r/min,前羅拉轉速164 r/min,鉗口隔距2.5 mm。車間溫度29 ℃左右,相對濕度70%~75%。

2.7 成紗質量檢測

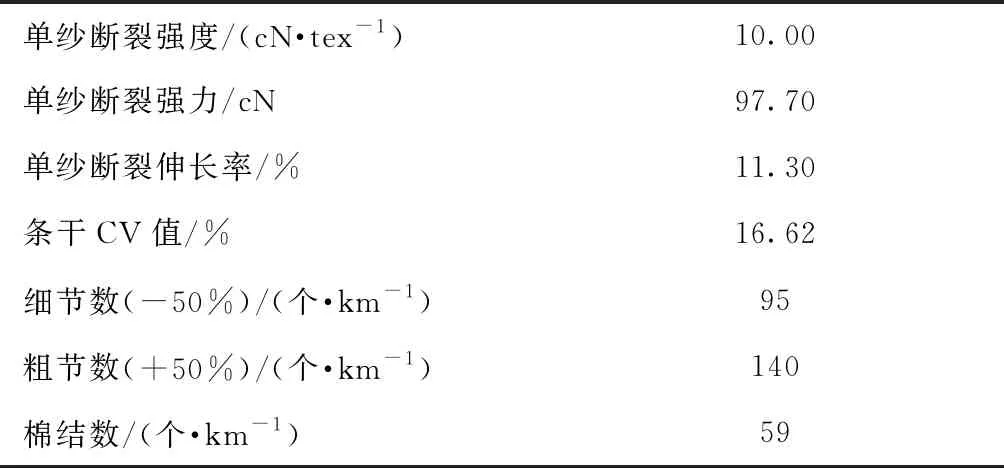

經過以上一系列工藝措施,成紗條干均勻,各項指標均達到了企業標準要求,椰炭改性滌綸/羊毛/二醋酯纖維彈力包芯紗成紗質量檢測指標如表2所示。

表2 二醋酯纖維混紡彈力包芯紗成紗質量指標

3 結 論

單面針織面料編織過程中采用S捻紗交替隔路編織的方法,可以很大程度上改善緯斜問題。本文開發的二醋酯纖維混紡彈力包芯紗產品采用S捻,通過加入椰炭滌綸纖維和羊毛纖維的方法,使得強度較低的二醋酯纖維紡紗生產難度降低;針對3種纖維的可紡性能,設計了合理的包芯紗紡紗工藝,在細紗機上加裝了芯絲定位裝置,使S捻包芯紗的生產更加方便,開發出了具有良好吸附性、柔軟有彈性、抗菌除臭功能性、光澤好的針織用紗,為二醋酯短纖維產品風格多樣化的開發奠定了基礎。通過對二醋酯纖維混紡氨綸包芯紗的研究,得出以下結論:

①在和毛工序,采用分步多次和毛的方法可使3種纖維充分開松混合。

②針對二醋酯纖維可紡性較差的問題,各工序主要部件適當減低速度配置,嚴格把控好車間溫濕度,以防靜電造成不良干擾和影響。

③細紗工序,針對S捻包覆,優選芯絲預牽伸倍數,調整好芯絲喂入位置,應在喂入中心線偏右位置包覆效果較好。