基于智能RMC70 運動控制器的雙缸液壓同步控制試驗系統(tǒng)技術(shù)研究

閆洪霞

(北京電子科技職業(yè)學院 機電工程學院, 北京 100176)

0 引言

隨著我國工業(yè)生產(chǎn)自動化發(fā)展水平的不斷進行提高,液壓同步驅(qū)動控制信息技術(shù)在航空航天、 金屬材料的加工、工程施工機械、機械軍工等領(lǐng)域的應用也越來越多,同時,這些不同行業(yè)對同步控制精度的要求我們也是企業(yè)越來越高。因此,為滿足各行業(yè)各個領(lǐng)域的需求,雙缸同步運動控制技術(shù)的研究具有更重要的理論意義和工程實踐價值[1-2]。雙缸的同步控制系統(tǒng)研究是此領(lǐng)域發(fā)展研究的基礎(chǔ),油缸之間如何實現(xiàn)同步運動是保證機器設(shè)備安全運行的關(guān)鍵,然而,在實際工業(yè)系統(tǒng)中,影響液壓伺服系統(tǒng)性能的因素很多,如負載、油液壓力和模型參數(shù)等,這些非線性擾動將會通過降低系統(tǒng)的定位精度, 因此會引起油缸的同步誤差很大,液壓同步控制技術(shù)得以發(fā)展[3-5]。

本文根據(jù)智能運動控制器的工作原理開發(fā)基于DELTA 公司RMC70 系列液壓控制系統(tǒng)的同步控制,并對同步控制的方法進行論述。

1 智能RMC70 運動控制系統(tǒng)

智能RMC70 系列進行運動作為控制器是一款高性能又兼顧客戶容易方便使用的高性價比單軸或雙軸系統(tǒng)。

智能RMC70 控制性能非常好,它主要由雙向回路的位置-壓力控制算法與多種實際值反饋組成,現(xiàn)在已經(jīng)變?yōu)橐簤杭半姎鈧鲃拥亩ㄎ缓臀恢脡毫﹄p向回路控制的最優(yōu)解決方案。

2 雙缸同步控制液壓系統(tǒng)的建模及分析

2.1 雙缸液壓運動控制系統(tǒng)原理圖

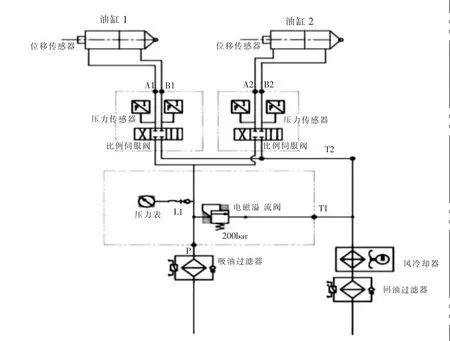

雙缸液壓運動控制系統(tǒng)以比例伺服閥、 油缸等液壓元件,通過管道連接形成通路,利用位移傳感器實時采集系統(tǒng)的位移信號信息,利用控制器可以進行管理決策,輸出控制信號,經(jīng)比例放大器放大,驅(qū)動比例伺服閥滑閥閥芯運動, 從而改變流入和流出液壓回路中油缸的兩個腔室的流量。 左右兩腔壓差的存在, 驅(qū)動活塞桿伸出和縮回,使活塞桿運動到期望位置。

圖1 雙缸液壓運動控制系統(tǒng)原理圖Fig.1 Two-cylinder hydraulic system principle

2.2 雙缸電液比例同步系統(tǒng)建模

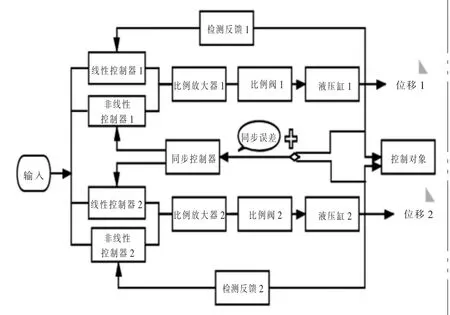

本文通過研究的雙缸同步控制系統(tǒng)的簡圖, 雙缸同步控制系統(tǒng)包括兩個通道的電液比例系統(tǒng)。 對于同步控制系統(tǒng)的兩個油缸之間存在力的耦合作用, 加上安裝精度等一些因素的影響,造成雙油缸位置的不同步。為消除上述的位置同步偏差,本文研究增加了同步控制器,設(shè)計發(fā)展同步控制系統(tǒng)算法。根據(jù)雙缸同步控制系統(tǒng)的特點,建立以下數(shù)學模型。

雙缸同步控制系統(tǒng)的組成框圖如圖2 所示。

圖2 雙缸同步控制系統(tǒng)組成Fig.2 Duplex synchronoussystem

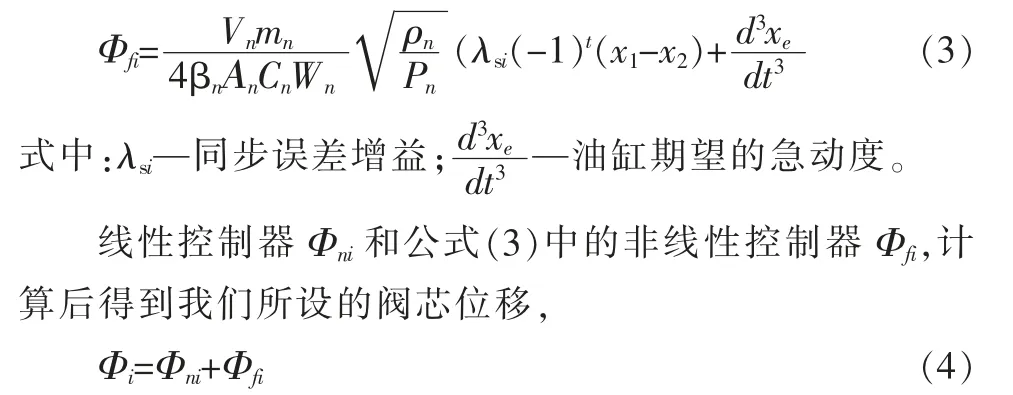

本文離線狀態(tài)下,建立液壓系統(tǒng)數(shù)學建模∏n,

式中:[λ1i,λ2i,λ3i]T—反饋比例增益矩陣;ωc—反饋控制器的帶寬增益。

所設(shè)的閥芯位移最終是以模擬量電流信號輸出。

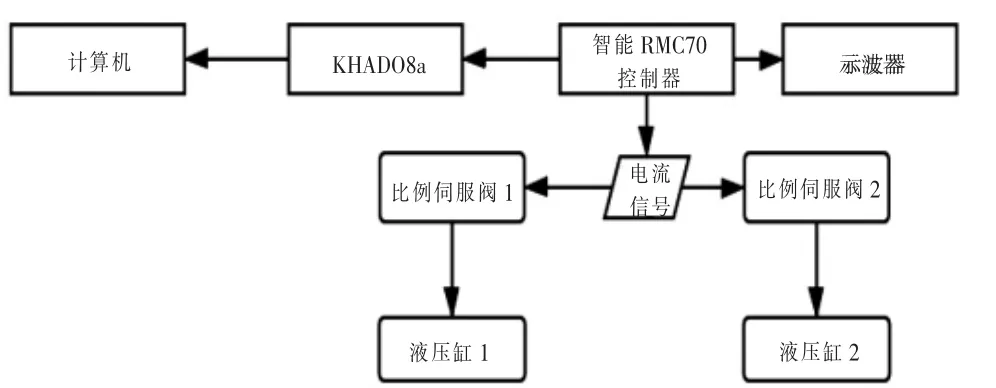

3 實際系統(tǒng)測試

基于配有智能RMC70 運動控制器的雙缸液壓同步控制實驗系統(tǒng)進行試驗。 實驗中使用了KH2000 穩(wěn)壓電源,RMC70 運動控制器,位移傳感器、二階微分器、雙缸液壓系統(tǒng)等。 實驗裝置見圖3。

圖3 實驗裝置示意圖Fig.3 Experiment device schematic

工況如下:油缸期望的位置xe=0.05m。

油液壓力可以預設(shè)成P=1.05Pn+0.05Pnsin(4πt),存在小幅正弦波動。

本文基于常用參數(shù)選取的一般原則和液壓系統(tǒng)的模型的數(shù)據(jù)可知: 線性控制器Φni和非線性控制器Φfi相應參數(shù):[λ1i,λ2i,λ3i]T=:[1,3,3]T,ωc=285,λsi=5。

用普通的PID 控制器來比較本文控制方案的合理性和有效性:

式中:Ts—控制周期,本文設(shè)0.001s。

4 計算結(jié)果分析對比

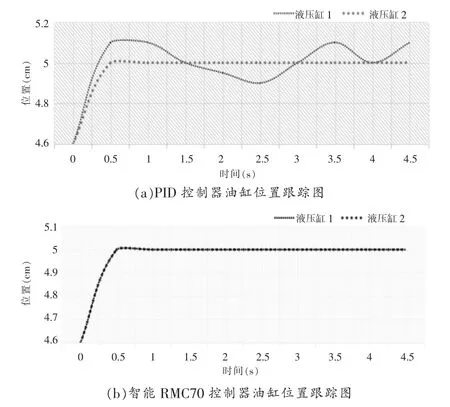

4.1 油缸的位置跟蹤圖結(jié)果分析

油缸的位置跟蹤圖結(jié)果分析,見圖4。

圖4 油缸位置跟蹤圖Fig.4 Cylinder position tracking

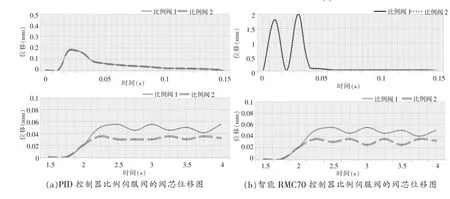

4.2 比例伺服閥的閥芯位移圖結(jié)果分析

比例伺服閥的閥芯位移圖結(jié)果分析,見圖5。

圖5 比例伺服閥的閥芯位移圖Fig. 5 Proportional servo valve core displacement diagram

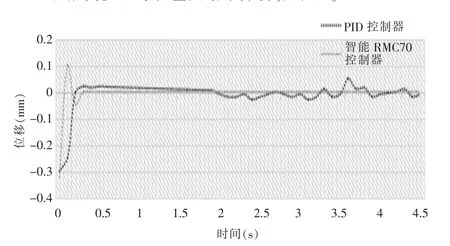

4.3 雙缸同步跟蹤誤差圖結(jié)果分析

雙缸同步跟蹤誤差圖結(jié)果分析,見圖6。

圖6 雙缸同步跟蹤誤差圖Fig.6 Dual cylinder synchronous tracking Error Diagram

通過測試及結(jié)果分析,ωc越大,單個油缸的位置跟蹤誤差收斂速度提高;λsi越大, 液壓雙缸的同步跟蹤誤差越小。

5 結(jié)論

本文利用位移傳感器得到的期望位置與實際位置偏差的位置偏差信號,以及油缸的速度、加速度、急動度數(shù)據(jù)和比例伺服閥的閥芯位移信號構(gòu)造同步控制器, 并且對油液壓力和系統(tǒng)負載以及不確定的系統(tǒng)動力學等影響同步跟蹤精度的參數(shù)進行預估和補償; 在運動控制器中增加同步控制算法研究以及通過增加控制方程因子避免振動,在控制方程中添加二階導數(shù)增益項來補償系統(tǒng)的彈性,避免了振蕩問題。 通過實際系統(tǒng)測試,證明了智能RMC70運動控制器在雙缸液壓實驗系統(tǒng)優(yōu)化中的有效性。