基于物聯(lián)網(wǎng)的智能無人生產(chǎn)線系統(tǒng)研究

鄭一鳴 崔文琦

摘要:傳統(tǒng)的人工生產(chǎn)線效率較低,無法適應大規(guī)模工業(yè)生產(chǎn)需求。鑒于此,提出了一種基于物聯(lián)網(wǎng)的射頻識別與機器視覺相結(jié)合的智能無人生產(chǎn)線系統(tǒng)。該系統(tǒng)以射頻識別(RFID)為技術(shù)基礎,通過識別零件上的標簽來實現(xiàn)控制和管理,以空間坐標系化的算法使機器人自動裝配,基于深度學習的機器視覺算法實現(xiàn)零件裝配成功率檢測,通過相機拍攝的大量裝配照片形成數(shù)據(jù)集,搭建并訓練神經(jīng)網(wǎng)絡模型進行檢測。生產(chǎn)線各部分通過局域網(wǎng)連接,從而實現(xiàn)生產(chǎn)線的無人化和智能化作業(yè)。

關(guān)鍵詞:物聯(lián)網(wǎng);人工智能;智能制造;射頻識別;Baxter機器人

0? ? 引言

物聯(lián)網(wǎng)被稱作計算機和互聯(lián)網(wǎng)之后的第三次信息技術(shù)革命浪潮,以物聯(lián)網(wǎng)和人工智能為基礎的工業(yè)理念正成為現(xiàn)實,各大企業(yè)也紛紛推出自動化生產(chǎn)解決方案,如寶馬、特斯拉等汽車企業(yè)推出無人工廠,波音公司采用數(shù)字化工廠實現(xiàn)全方位、全周期生產(chǎn)管控,這樣可以在制造環(huán)節(jié)顯著提高生產(chǎn)效率并降低質(zhì)量缺陷率,獲得顯著的經(jīng)濟效益[1]。智能制造即借助計算機建模仿真和信息通信技術(shù)的巨大潛力,優(yōu)化產(chǎn)品的設計和制造過程[2]。

本文提出的無人生產(chǎn)線系統(tǒng)具有以下創(chuàng)新點:

(1)技術(shù)創(chuàng)新。在對零件的處理過程中,不同于使用條形碼等具有視距約束的標簽進行識別的傳統(tǒng)方法,本項目采用智能RFID(射頻識別)技術(shù),利用電子標簽儲存信息,具有非視距識別和自動更新標識信息的特點,實現(xiàn)了人、機、物的動態(tài)交互,從而做到精準控制與管理。

(2)全自動生產(chǎn)線。通過智能算法實現(xiàn)不同工位機器人協(xié)同操作,在物聯(lián)網(wǎng)系統(tǒng)下,即只需一個管理設備便可對整個制造流程進行控制,實現(xiàn)了整個制造流程的智能化、全自動化和可視化作業(yè),利用機器可以持續(xù)工作的優(yōu)勢,提高零件的生產(chǎn)效率與產(chǎn)量,節(jié)約勞動力。

(3)功能模塊化。對系統(tǒng)進行模塊化設計,分為識別模塊、加工模塊和圖像識別模塊,在實際生產(chǎn)中可以迅速替換故障模塊,保證生產(chǎn)的穩(wěn)定性。

(4)充分利用“機器換人”。利用Baxter機器人作為加工中心,通過計算機建模仿真來模擬機械臂抓取動作,通過訓練提高其工作效率。

1? ? 生產(chǎn)線模型概述

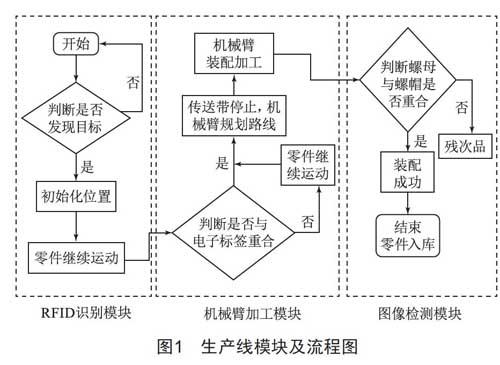

為便于研究與落實成果,將生產(chǎn)線分為3個模塊,分別為RFID識別模塊、機械臂加工模塊、圖像檢測模塊,3個模塊通過建立局域網(wǎng)連接。具體模塊及流程如圖1所示。

1.1? ? RFID識別模塊

RFID識別模塊的主要作用是讀寫零件的電子標簽,一是讀取零件的基本信息與環(huán)境位置,反饋到機械臂引起機械臂的加工操作;二是更新零件的裝配信息,對零件的加工情況進行記錄。

1.2? ? 機械臂加工模塊

機械臂加工模塊是生產(chǎn)線的核心,負責對傳送帶上的零件進行裝配加工。零件的裝配要考慮到各種裝配工藝,故第一階段決定采取較為簡單的螺母與螺栓裝配,采用基于RFID的自定位深度學習抓取算法。

具體操作是當零件進入RFID讀寫器的識別區(qū)時,自動將零件此刻位置初始化為坐標原點,建立空間坐標系。當零件運動到定位電子標簽時,傳送帶停止運動,機械臂通過讀取的零件標簽的環(huán)境坐標,基于深度學習自行仿真運動路線,機械臂進行自身的位姿計算和抓取規(guī)劃,最終進行固定的裝配操作,項目目標是裝配成功率達到90%。此種算法可以解決圖像處理速度慢、受環(huán)境光照因素影響大、只能進行單個零件識別的弊端。

1.3? ? 圖像檢測模塊

圖像檢測模塊用于檢測螺栓與螺母裝配工序是否成功,這是保證零件批次質(zhì)量的重要一環(huán)。基于目前廣泛應用的機器學習以及視覺檢測技術(shù)的發(fā)展,本項目提出基于CNN深度學習卷積神經(jīng)網(wǎng)絡編碼實現(xiàn)對螺栓與螺母是否裝配成功的檢測。

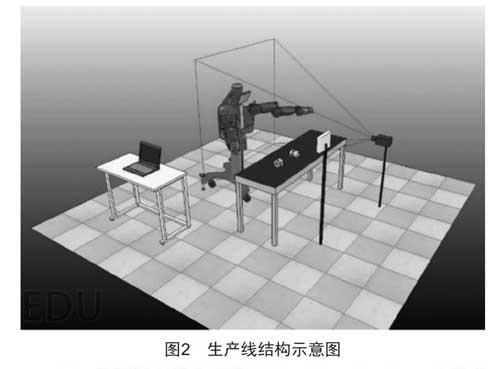

2? ? V-rep/ROS的rethink機器人仿真

V-rep是一款動力學仿真軟件,主要用于機器人仿真建模領域。仿真使用Python作為遠程控制,第一步是進行V-rep場景配置,在model browser中找到Baxter機器人,拖動至場景中。去除left-arm和right-arm的threaded child scripts。在head的non-threaded腳本內(nèi)部調(diào)到Init()函數(shù)內(nèi)部的最后部分,添加控制語句,再修改左、右機械臂的關(guān)節(jié)設置。第二步為連接Python和V-rep配置,將V-rep安裝目錄中與Python方式下相關(guān)的remote API文件和V-rep場景文件導入到相應路徑中。V-rep中生產(chǎn)線結(jié)構(gòu)示意圖如圖2所示。

ROS是機器人操作系統(tǒng)(Robot Operating System)的英文縮寫,是用于編寫機器人軟件程序的一種具有高度靈活性的軟件架構(gòu)。在計算機中安裝ROS系統(tǒng),使用下載的rethink機器人模型,也可用Python代碼來控制。相比于虛擬機,ROS系統(tǒng)內(nèi)置硬盤有更高的處理速度。

3? ? 基于CNN深度學習卷積神經(jīng)網(wǎng)絡的故障檢測

目前有很多識別算法被應用于故障診斷領域,主要包括人工神經(jīng)網(wǎng)絡、遺傳算法、支持向量機、模糊推理等。其中模糊推理[3]能夠基于模糊語言表達實現(xiàn)系統(tǒng)推理,但是其數(shù)據(jù)學習能力有待提高;而人工神經(jīng)網(wǎng)絡具有較好的數(shù)據(jù)學習和預測能力,所以采用人工神經(jīng)網(wǎng)絡算法來實現(xiàn)圖像檢測。本項目提出基于CNN深度學習卷積神經(jīng)網(wǎng)絡編碼實現(xiàn)對螺栓與螺母是否裝配成功的檢測,利用Python卷積神經(jīng)網(wǎng)絡實現(xiàn)。

在算法方面,實現(xiàn)圖像檢測主要有3個步驟:

3.1? ? 處理模塊即庫的搭建與訓練

首先建立測試集與訓練集,通過查閱資料在網(wǎng)上下載部分數(shù)據(jù)集,同時對螺栓、螺母手動配合后在各個角度拍照,得到的照片與下載數(shù)據(jù)集混合,篩選部分為測試集,大部分為訓練集。遍歷并通過多次有放回的取樣,使得檢測時更趨向于真實,提高準確率。暫定螺栓、螺母配合后有兩個檢測特征,分別為螺母與螺帽縫隙和螺母擰入螺栓后距離螺栓底部的距離,創(chuàng)立jpg文件導入numpy數(shù)組中,即創(chuàng)立測試集。后續(xù)寫入4個.py文件,dataprocess.py截取源文件數(shù)據(jù)(即將照片截取后的螺栓、螺母配合部分引入到下一個文件夾中,并將之標簽化,每種特征分別標記0/1/2等)。

3.2? ? 卷積神經(jīng)網(wǎng)絡部分算法的實現(xiàn)

卷積神經(jīng)網(wǎng)絡部分Zhuwenjian.py,第一步,權(quán)重初始化,用少量的噪聲初始化權(quán)重,以防止對稱性破壞,并防止0梯度;第二步,卷積和池化卷積,設置步幅大小為1,并在周圍填充0,以便輸出與輸入大小相同;第三步,設置多層卷積以及密集連接層,目的是修正正反向的傳播誤差[4-6],此后網(wǎng)絡輸出的直接就是每個輸入樣本的特征分類預測概率。隨著提供的數(shù)據(jù)的增多,網(wǎng)絡可以逐步進行微調(diào),直至損失最小。將pooling層中的張量重塑為一批向量,乘以權(quán)重矩陣,添加一個偏差,并應用一個ReLU,減少過擬合,在輸出層之前應用dropout。選用交叉熵作為損失函數(shù),激活函數(shù)選用常用于多分類任務的Softmax函數(shù),該訓練部分試驗中準確率已達接近90%的水平,但是還需要繼續(xù)完善。

3.3? ? 裝配是否成功的檢測(理論應用于實踐)

編寫Test.py,即自己拍一張螺母與螺栓配合不成功的圖片,導入并測試[7]。該部分試驗較為成功,順利將圖片引入并做了測試,成功把圖片中的配合部分截取為48×48像素,并檢測出了配合不成功的結(jié)果。

3.4? ? 圖像檢測模塊小結(jié)

在神經(jīng)網(wǎng)絡算法之外,將檢測結(jié)果反饋到電腦終端,使用RFID讀寫器將裝配是否成功的信息改寫到電子標簽中,從而使每個零件都有自己的個體信息,可以隨時讀取零件的信息,降低了重復操作的可能性。

CNN卷積神經(jīng)網(wǎng)絡的構(gòu)建,解決了人工檢測重復性大且效率低的問題,但同時也帶來了新的問題,比如特征的取值種類過少對于檢測準確率的影響等。卷積算法的實現(xiàn)簡化了視覺檢測中圖像采集的掃描輸出步驟,降低了系統(tǒng)與物體協(xié)調(diào)運動的要求,實現(xiàn)了非接觸測量。采用圖像處理的方法,后續(xù)將在算法上引入識別金屬零件表面劃傷、殘缺、變色、粘膜等缺陷,使故障檢測更為便捷智能化,并指導機械傳動系統(tǒng)將殘缺品剔除,提高檢測效率。

4? ? 結(jié)語

本文提出了構(gòu)建全自動化無人生產(chǎn)線系統(tǒng),通過比較后采用了智能RFID(射頻識別)技術(shù),利用電子標簽儲存零件信息,不僅具有非視距識別的特點,而且可以自動更新標識信息,實現(xiàn)人、機、物的動態(tài)交互,從而對生產(chǎn)流程實施精準控制與管理。同時,系統(tǒng)采用了新型的裝配檢測過程,運用卷積神經(jīng)網(wǎng)絡的原理[8-9],通過程序的深度學習,可以快捷、準確地檢測零件裝配情況,檢測成功率更高且更加便捷。通過人工智能算法實現(xiàn)不同工位機器人的協(xié)同操作,全局通過局域網(wǎng)連接,即只需一個管理設備(輸入端)便可以對整個制造流程進行控制,實現(xiàn)了整個制造流程的智能化、全自動化和可視化作業(yè)[10]。利用機器可以持續(xù)工作的優(yōu)勢,提高了零件的生產(chǎn)效率與產(chǎn)量,節(jié)約了勞動力。因此,該系統(tǒng)的開發(fā)應用前景廣闊[11]。

[參考文獻]

[1] 周濟.智能制造——“中國制造2025”的主攻方向[J].中國機械工程,2015,26(17):2273-2284.

[2] 張曙.工業(yè)4.0和智能制造[J].機械設計與制造工程,2014,43(8):1-5.

[3] 李昕,劉路.基于視覺與RFID的機器人自定位抓取算法[J].計算機工程,2012,38(23):158-161.

[4] 李傳朋.基于機器視覺和深度學習的目標識別與抓取定位研究[D].太原:中北大學,2017.

[5] 劉寧.基于VMD混合特征提取和ANFIS的滾動軸承故障診斷方法[J].煤礦機械,2020,41(6):164-168.

[6] 郭晨霞,楊瑞峰.數(shù)字視覺精密測量光纖環(huán)繞制狀態(tài)參數(shù)[J].中北大學學報(自然科學版),2014,35(3):337-341.

[7] 張偉.基于卷積神經(jīng)網(wǎng)絡的軸承故障診斷算法研究[D].哈爾濱:哈爾濱工業(yè)大學,2017.

[8] 王建民.工業(yè)大數(shù)據(jù)技術(shù)綜述[J].大數(shù)據(jù),2017,3(6):3-14.

[9] 吳靜然,丁恩杰,崔冉,等.采用多尺度注意力機制的旋轉(zhuǎn)機械故障診斷方法[J].西安交通大學學報,2020,54(2):51-58.

[10] 李春林,熊建斌,蘇乃權(quán),等.深度學習在故障診斷中的應用綜述[J].機床與液壓,2020,48(13):174-184.

[11] 李偉.復雜系統(tǒng)的智能故障診斷技術(shù)現(xiàn)狀及其發(fā)展趨勢[J].計算機仿真,2004,21(10):4-7.