受火反應釜合于使用評價研究

吳磊,楊銳,劉海光,高雷(.山東省特種設備檢驗研究院棗莊分院,山東 棗莊 77800; .德州市產(chǎn)品質(zhì)量標準計量研究院,山東 德州 53000)

0 引言

化工過程控制設備,不論是自身原因還是外界因素受到火災波及,受火設備在火災過程中都會受到不同程度的加熱和冷卻作用,造成不同程度的損傷,對于是否需要報廢、維修更換或者繼續(xù)使用,應根據(jù)標準對其進行火災損傷合于使用評價。

1 受火反應釜基本情況

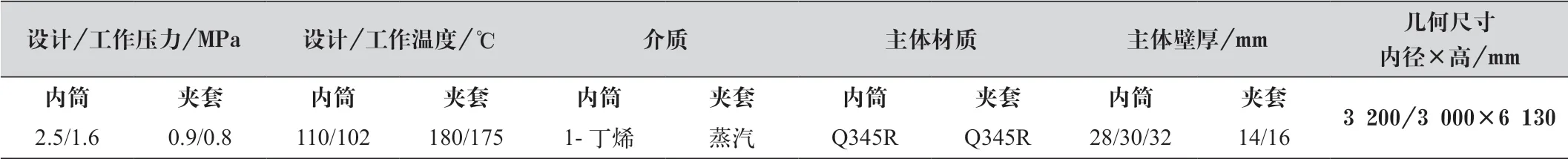

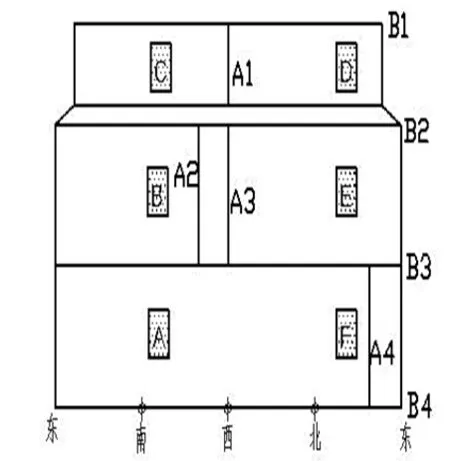

某化工企業(yè)一臺反應釜,作業(yè)人員在取樣過程中操作失誤,導致釜底取樣裝置閥門失效,大量可燃介質(zhì)泄漏引起火災事故發(fā)生,造成多臺相鄰壓力容器和相連接管道及所處框架電線電纜在火災中整體受火燒損,該臺反應釜受火最為嚴重,雖然燃火及時撲滅,但這對于該設備能否繼續(xù)正常安全運行,還需要進行合于使用評價,受火反應釜基本參數(shù)如表1所示,受火部位如圖1所示。

圖1 反應釜受火部位圖

表1 受火反應釜基本參數(shù)

2 合于使用評價流程

GB/T 35013—2018《承壓設備合于使用評價》[1]給出了壓力容器、壓力管道、儲罐壁板承壓部件在火災中受火焰沖擊、熱輻射,或在使用過程中因工藝超溫導致?lián)p傷的合于使用評價。

2.1 受火損傷

受火對承壓設備可能造成的損傷主要包括:

(1)變形、結(jié)構(gòu)損傷及由變形、拘束以及失去支撐引起的高殘余應力、金屬開裂。

(2)力學性能退化,主要表現(xiàn)在材料的軟化和脆化。軟化主要是由珠光體球化或回火導致,降低了材料的硬度;脆化主要包括因生成馬氏體、貝氏體和魏氏體等淬硬組織導致的脆化,高溫過熱表面滲碳導致的脆化。

(3)金相組織異常,主要表現(xiàn)在碳鋼和低合金鋼的晶粒長大、馬氏體和魏氏體的轉(zhuǎn)變、珠光體的球化、蠕變孔洞的產(chǎn)生以及高碳合金的脫碳,失去正常金相組織,這是受火承壓設備常見的損傷形式,也是檢驗的重點之一。

(4)耐蝕性、耐環(huán)境斷裂及耐蠕變性能退化。

2.2 評價流程

對受火承壓設備進行評價前,需要獲取火災記錄及設備信息,并根據(jù)其在火災中達到的最高溫度將其劃分為不同等級的熱暴露區(qū),在此基礎上,才可以進一步對受火承壓設備進行不同水平的受火評價,GB/T 35013—2018將評價方法分為3級,即1級評價、2級評價及3級評價。

(1) 1級評價是一種篩選評價方法,當部件在火災中所處的熱暴露區(qū)等級對部件材質(zhì)不會造成損傷時,可免予評價,繼續(xù)服役。

(2) 2級評價是通過對火災部件的金相組織、硬度及尺寸變化的檢測,來評價火災后部件的結(jié)構(gòu)完整性,包括對火災期間部件產(chǎn)生的其他缺陷和損傷的評價。2級評價一般用于高級熱暴露區(qū)內(nèi),或目視發(fā)現(xiàn)外形明顯變化的部件的評價。

(3)如果2級評價通不過,可采用3級評價,3級評價主要采用直接在火災部件上取樣或采用模擬火災熱處理試驗試樣進行力學性能試驗,以消除2級評價的保守性。

2.3 火災基本信息

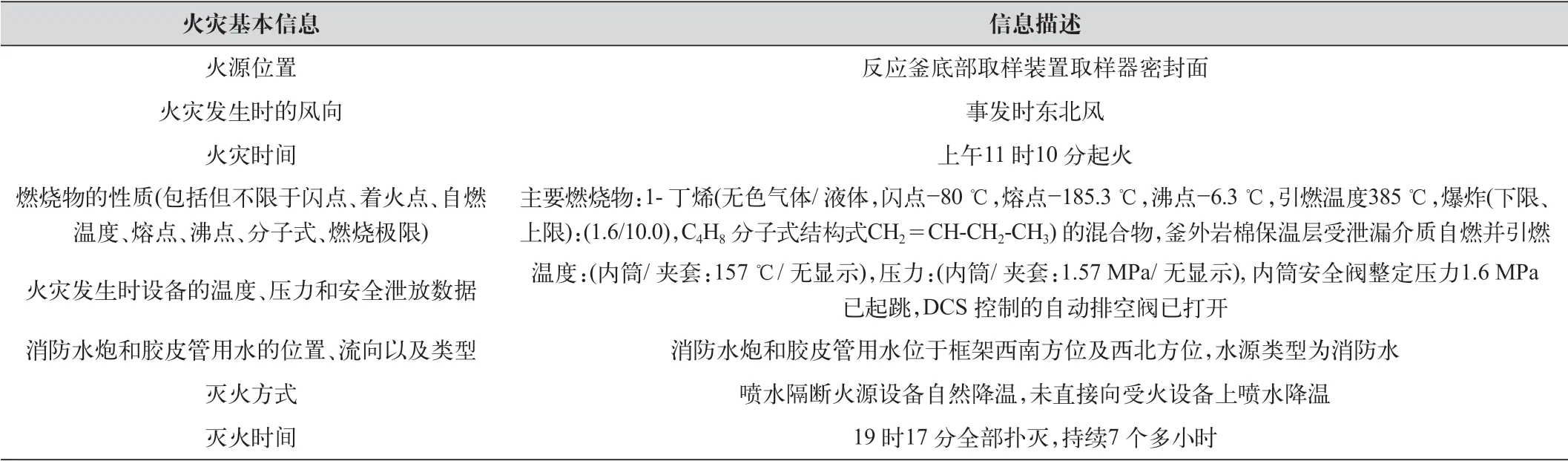

按照GB/T 35013—2018規(guī)定,需要收集的火災基本信息如表2所示。

表2 火災基本信息匯總表

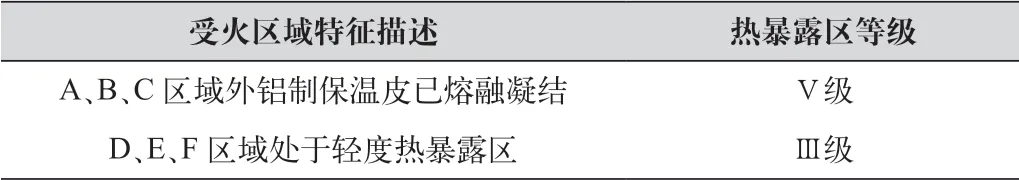

2.4 火災熱暴露區(qū)劃分

按照GB/T 35013—2018的規(guī)定,火災熱暴露區(qū)共劃分為6個等級,根據(jù)現(xiàn)場勘查情況局部受火反應釜熱暴露區(qū)等級可劃分為V級和Ⅲ級,分布及描述如表3所示,受火區(qū)域抽檢分布示意圖如圖2所示。

表3 受火反應釜熱暴露區(qū)等級劃分對應表

圖2 受火區(qū)域抽檢分布示意圖

2.5 1級評價

按照GB/T 35013—2018規(guī)定,1級評價根據(jù)收集的資料和數(shù)據(jù),將部件分配到其所處的火災熱暴露區(qū)。

本次評定的受火反應釜主要材質(zhì)為Q345R,宏觀檢驗未發(fā)現(xiàn)存在機械損傷及尺寸變化,其免評熱暴露區(qū)為Ⅰ、Ⅱ、Ⅲ、Ⅳ級,D、E、F三處區(qū)域熱暴露區(qū)等級為Ⅲ級,故通過1級評價;A、B、C區(qū)域熱暴露區(qū)等級為Ⅴ級,未通過1級評價,需進行2級評價。

2.6 2級評價

按照GB/T 35013—2018規(guī)定按以下步驟進行2級評價:

(1)對受火反應釜進行宏觀檢驗、壁厚測定、熱暴露區(qū)磁粉檢測及超聲檢測[2-3],壁厚測定實測最小壁厚為14.27 mm,宏觀檢驗未發(fā)現(xiàn)機械損傷及尺寸變化等異常,磁粉檢測未發(fā)現(xiàn)相關顯示,超聲檢測未發(fā)現(xiàn)超標缺陷。

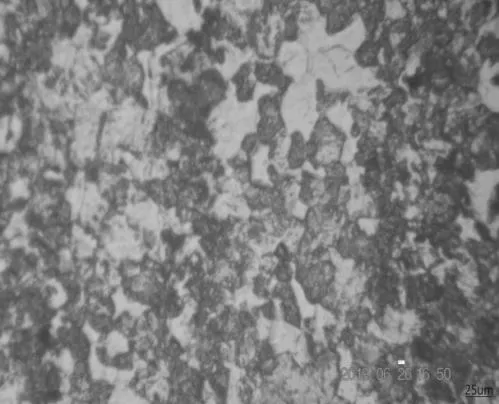

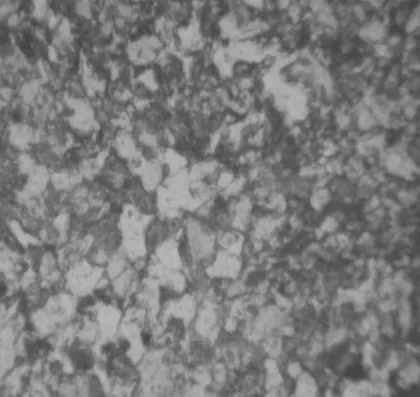

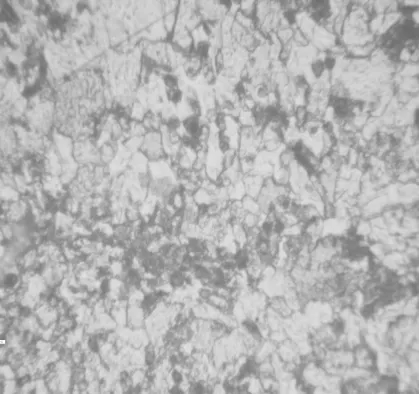

(2)利用金相顯微鏡對Ⅴ級熱暴露區(qū)的A、B、C三處代表區(qū)域取樣進行金相檢驗[4],未發(fā)現(xiàn)馬氏體、魏氏體組織,均為珠光體+鐵素體組織[5],A區(qū)金相圖如圖3所示,B區(qū)金相圖如圖4所示,C區(qū)金相圖如圖5所示。

圖3 A區(qū)金相圖(X500)

圖4 B區(qū)金相圖(X500)

圖5 C區(qū)金相圖(X500)

(3)繼續(xù)對Ⅴ級熱暴露區(qū)進行2級評價,并對該區(qū)域進行硬度測定,測定結(jié)果如表4所示。

表4 抽檢部位金相分析結(jié)果及其硬度平均值對應表

此時,應確定火災后材料的許用應力,按照GB/T 35013—2018給出了許用應力的確定方法。

①根據(jù)GB/T 1172《黑色金屬硬度及強度換算值》[6]將硬度測量值轉(zhuǎn)換為抗拉強度值,高合金鋼應充分考慮數(shù)據(jù)的分散性和誤差。

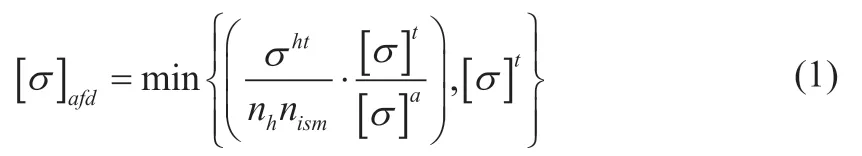

②由下式來確定承受火災損傷材料的許用應力,nism可取原始設計標準中抗拉強度對應的安全系數(shù),如果nism未知也可取推薦值3.0;nh一般取1.2,對于Q345R,nh可取1.05。

式中:[σ]afd為承受火災損傷的材料的許用應力(MPa);σht為由現(xiàn)場硬度測定值轉(zhuǎn)換得到的抗拉強度換算值(MPa);[σ]t為設計溫度下許用應力(MPa);[σ]a為現(xiàn)場硬度測量溫度下材料許用應力(MPa)。

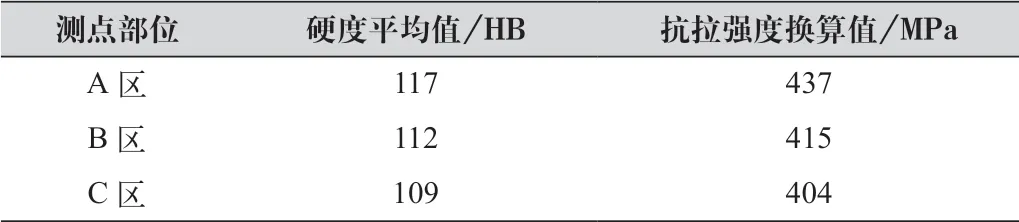

根據(jù)GB/T 1172將硬度測量值轉(zhuǎn)化為抗拉強度值,如表5所示。

表5 硬度平均值換算抗拉強度對應表

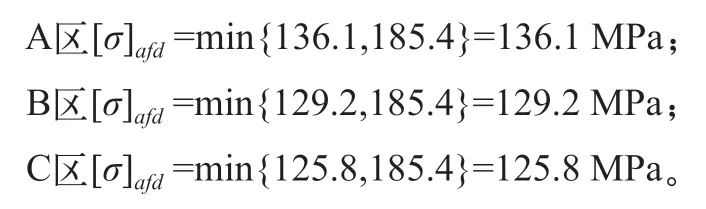

根據(jù)GB 150—201《1壓力容器》[7],得到[σ]t=185.4 MPa,[σ]a= 189 MPa,計算得到:

(4)根據(jù)NB/T 47013—2015《承壓設備無損檢測》[3],進行強度校核:

該反應釜Di=3 200 mm,φ=0.85,Ph=0.9 MPa,取C處[σ]afd進行強度校核,計算得到δ=13.52 mm,小于筒體實測最小壁厚14.27 mm,故滿足強度要求。

(5) 2級評價準則如下:

①對承受火災損傷的部件按原設計規(guī)范或標準進行強度校核;

②如存在其他損傷,應根據(jù)本標準相應章節(jié)進行評價;

③如以上強度校核和損傷評價結(jié)論均為可接受,則通過2級評價。

該反應釜經(jīng)宏觀檢驗未發(fā)現(xiàn)機械損傷及尺寸變化,經(jīng)硬度測定發(fā)現(xiàn)夾套局部位置硬度值異常,后經(jīng)該部位的金相檢驗未發(fā)現(xiàn)組織異常,經(jīng)強度校核符合要求,故可通過2級評價,可以繼續(xù)服役。

3 結(jié)語

受火反應釜按照GB/T 35013—2018提供的火災損傷評價方法,將熱暴露區(qū)域等級劃分為Ⅲ級、Ⅴ級2個熱暴露區(qū),對各熱暴露區(qū)的受火安全評價結(jié)果如下:

(1)Ⅲ級熱暴露區(qū)處于免評熱暴露區(qū),通過1級評價;

(2)Ⅴ級熱暴露區(qū)經(jīng)過相關的檢驗檢測及強度校核,通過了2級評價,可以繼續(xù)服役。

受火設備的合于使用評價是特殊情況下的應急處置方法,通過宏觀檢驗,壁厚測定,熱暴露區(qū)的無損檢測、硬度檢測和金相分析等結(jié)果綜合分析表明,該臺反應釜可以在原設計參數(shù)下繼續(xù)服役。在復產(chǎn)投運期間,建議企業(yè)對受火設備加強運行監(jiān)控,落實危險源安全管理制度,完善安全操作規(guī)程,建立健全應急救援預案并定期演練,確保設備安全平穩(wěn)運行。