管坯大變形自由推壓縮徑殘余應力的研究

劉 恒 王連東 王曉迪 劉 超,3

1. 燕山大學車輛與能源學院,秦皇島,066004 2. 燕山大學機械工程學院,秦皇島,066004 3. 唐山學院交通與車輛工程系,唐山,063000

0 引言

沖壓縮徑是指使管坯通過錐形凹模以減小其外徑的冷成形方法。按變形方式,沖壓縮徑可分為推壓縮徑、拉拔縮徑;按有無芯軸,沖壓縮徑可分為自由縮徑、芯軸縮徑[1-2]。其中,自由推壓縮徑因具有模具結構簡單、生產效率高等優勢,已經廣泛應用于飛機、汽車、工程機械中變徑管件的制造[3]。王連東[4]采用主應力法進行了推壓縮徑力的求解及變形分析,認為縮徑后的管坯內存在很小的應力。ZHAO等[5]建立了管材拉拔縮徑的應變速度場,并基于應變速率矢量內積積分求解了拉拔力。SADOK等[6]通過有限元模擬分析了鋼管縮口變形過程中的應變狀態,并基于硬度測量的方法進行了實際測量,結果表明,縮徑變形不均勻,有效應變的最大值出現在管坯內表面。HIRSCH等[7]的研究表明縮徑變形不均勻會導致縮徑后的管坯存在殘余應力。GATTMAH等[8]研究了AISI 1010鋼管固定芯棒拉拔殘余應力,采用X射線法測量了不同斷面收縮率下縮徑管坯表面周向殘余應力,結果表明:斷面收縮率較小時,近外表面層為拉應力,近內表面層為壓應力,最大周向拉應力接近140 MPa。VOLLERT等[9]采用鉆孔法、Sachs法及有限元模擬法研究了中碳鋼管空拔和固定芯棒拉拔殘余應力,結果表明:兩種拉拔方式下,管坯內表面層存在周向和軸向殘余壓應力,外表面層存在周向和軸向殘余拉應力,并且周向和軸向殘余應力均由內表面到外表面自平衡。

拉拔縮徑時,由于減徑后的管坯受到外部拉力的持續作用,因此拉拔縮徑管坯端部不存在翹曲。而與拉拔縮徑不同,自由推壓縮徑前管坯受到推壓力作用,縮徑后管坯不受外力作用,并且縮徑后的管坯端部存在翹曲(端部外徑大于定徑區外徑)[10]。對于自由推壓縮徑,由于推壓力作用,縮徑變形較大時可能導致縮徑管坯失穩起皺,當單道次縮徑系數(管坯縮徑后外徑與縮徑前外徑的比值)小于0.90時,即可認為該工藝為大變形自由縮徑[11]。

目前國內外學者主要針對小直徑管的局部縮口成形進行研究[2,12],縮徑過程中變形量較小,端部翹曲不明顯。筆者所在課題組近期在進行脹壓成形汽車橋殼預成形管坯的大變形縮徑試驗[13]時發現,縮徑后管坯端部存在較大翹曲,影響制件質量,嚴重時甚至出現端部軸向開裂現象,于是對此現象展開研究。本文即通過理論分析,推導了端部翹曲區周向殘余應力的表達式,揭示出由內表面層到外表面層整體存在周向殘余拉應力;然后進行縮徑試驗,制備縮徑管件測量試樣,并采用X射線衍射法(XRD)測量內外表面層的周向和軸向殘余應力;最后進行縮徑有限元模擬,進一步給出自定徑區至端部殘余應力的分布規律。

1 端部殘余應力分析

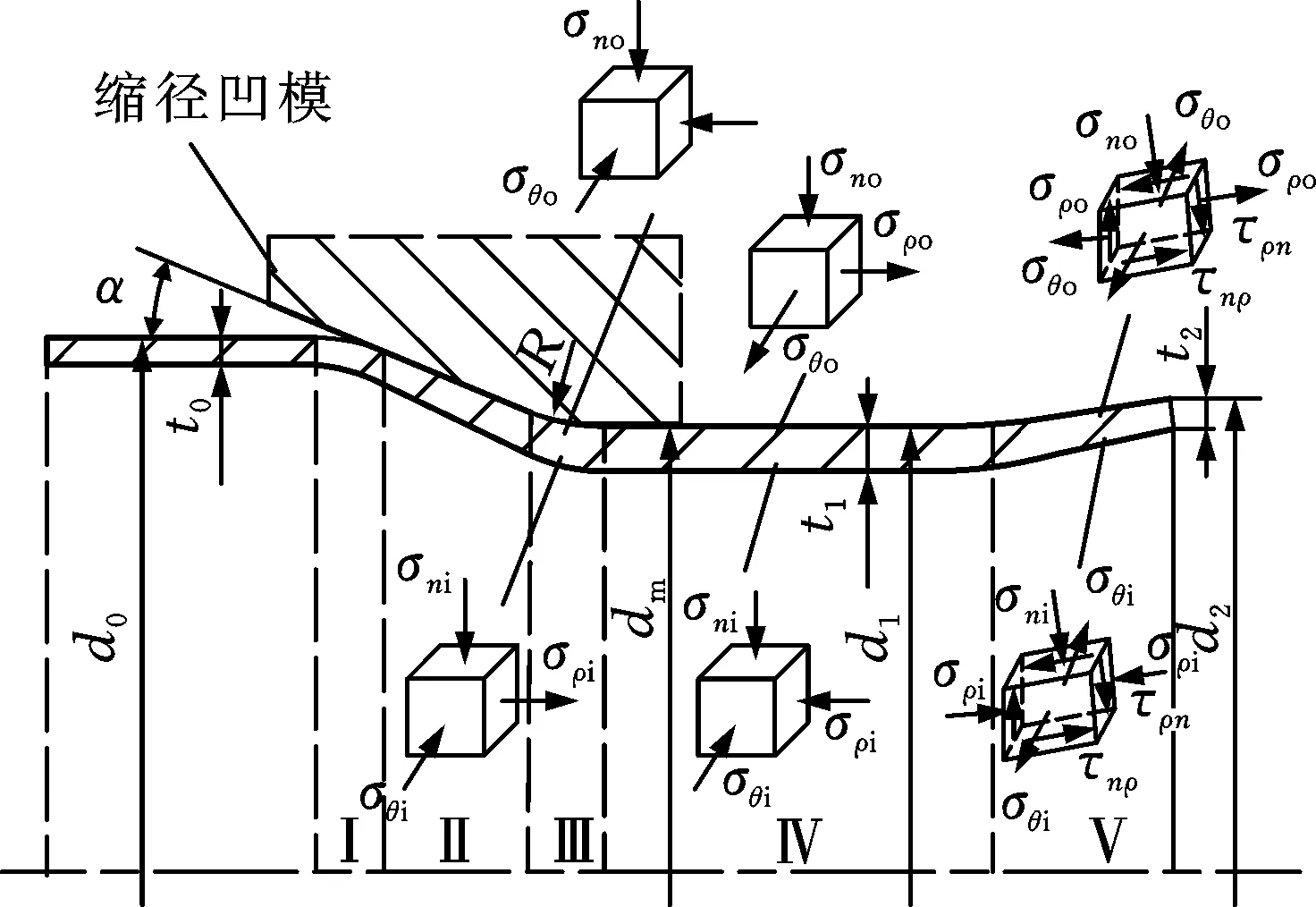

圖1為管坯自由推壓縮徑變形簡圖,管坯縮徑前初始直徑為d0、壁厚為t0,縮徑后定徑區直徑減至d1、壁厚增厚至t1,端部翹曲外徑為d2、端部壁厚為t2。縮徑凹模的半錐角為α,出口處內徑為dm,錐面與出口處的過渡圓角半徑為R。

Ⅰ—入口彎曲區 Ⅱ—縮徑變形區 Ⅲ—出口彎曲區 Ⅳ—定徑區 Ⅴ—端部翹曲區

在縮徑變形區Ⅱ,管坯減徑的同時壁厚增大,該區質點單元處于三向壓應力狀態;在出口彎曲區Ⅲ,金屬材料繼續發生軸向彎曲變形,外表面層縮短、內表面層伸長。在定徑區Ⅳ,金屬不再受外力作用,管坯內外表面層金屬沿軸向產生與彎曲變形相反的變形回彈,相當于在外表面層加上軸向拉應力,在內表面層加上軸向壓應力,導致外表面層存在軸向殘余拉應力σρo、內表面層存在軸向殘余壓應力σρi。在端部翹曲區Ⅴ,由于管坯內表面層軸向伸長大于外表面層軸向伸長[10],端部向上翹曲,存在剪切變形,導致單元體下表面存在自左向右的剪應力τnρ,右表面存在自上向下的剪應力τρn,左表面存在自下向上的剪應力τρn。

在進行下文分析之前,給出以下基本假設:①縮徑變形為軸對稱變形,周向應力σθ為主應力,與周向有關的切應力分量等于零,即τθρ=τθn=0;②縮徑后管坯橫截面上軸向殘余應力由內表面至外表面自平衡。

在端部翹曲區截取包含管坯內外表面及右端面的基元體,其左側面為翹曲區與定徑區的分界面,如圖2所示。基元體周向夾角為dθ,左側面外層周向曲率半徑為d1/2、厚度為t1,上側面軸向曲率半徑為rρ、夾角為β,右側面外層周向曲率半徑為d2/2、厚度為t2。

圖2 端部翹曲區基元體

基元體右側面、上側面、下側面均為自由面,其上無應力;左側面上,剪應力τρn1方向向上(由內表面層指向外表面層),外表面層存在軸向拉應力σρo1,內表面層存在軸向壓應力σρi1,其合力為零;前側面、后側面上僅有周向應力σθ。

根據壁厚方向上力的平衡條件,可得

2σθt1rρβsin(dθ/2)-τρn1t1(d1/2)dθcos(β/2)=0

(1)

由于dθ很小,近似取sin(dθ/2)=dθ/2,則式(1)簡化后得到

由幾何解析,近似取

則式(2)可變為

由式(4)可知,端部翹曲區平均周向殘余應力σθ與端部翹曲變形參數和剪應力τρn1有關,且σθ與剪應力τρn1成正比。由于剪應力τρn1方向向上,故端部翹曲區周向殘余應力σθ由內表面層到外表面層整體表征為殘余拉應力。

2 XRD測量縮徑殘余應力

2.1 研究對象

自由推壓縮徑是一種冷成形工藝,縮徑時上下夾持模固定管坯中部,左右縮徑凹模分別由管坯兩側端部向內工進縮徑。

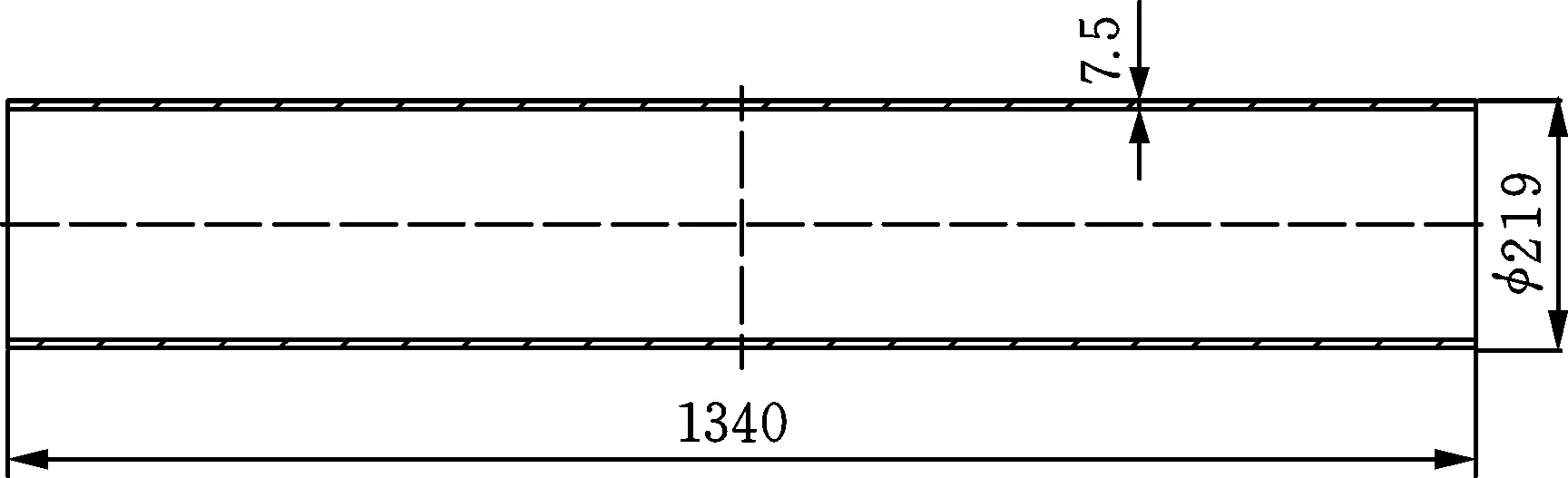

針對某載重6.5 t脹壓成形汽車橋殼第一道次縮徑工藝,選取長度L0=1340 mm、外徑d0=219 mm、壁厚t0=7.5 mm的熱軋Q345B無縫鋼管為初始管坯,對其兩側進行自由推壓縮徑。其中,縮徑凹模半錐角α=23°、出口處內徑dm=190 mm、過渡圓角半徑R=50 mm。縮徑時夾持管坯中部,保持456 mm的長度區域不變形,如圖3所示。縮徑系數(m=dm/d0)近似為0.87。

(a) 初始管坯

在室溫條件下進行初始管坯樣件的單向拉伸試驗,得到管坯材料的真實應力-應變關系為σ=900ε0.2,屈服極限σs=362 MPa,強度極限σb=646 MPa,彈性模量E=2.1×105MPa,泊松比ν=0.3,硬化指數n=0.2,密度ρ=7800 kg/m3,延伸率δ=26%。

2.2 試樣制備

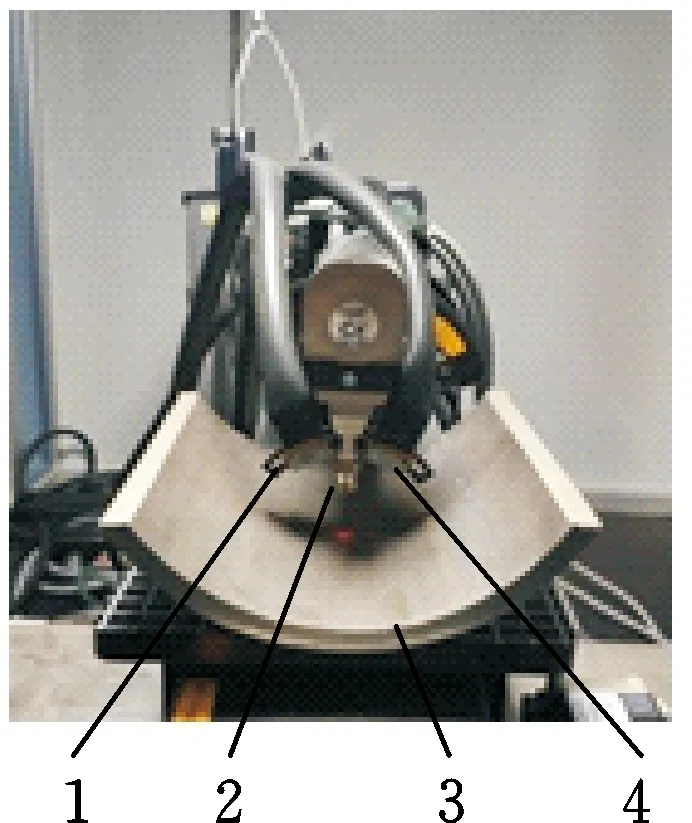

在THP63-200/300/100×2型專用縮徑液壓機上進行管坯縮徑試驗,縮徑模具如圖4所示。上下夾持模內半徑為109.5 mm,夾持寬度為250 mm。

1.左壓塊 2.左支撐筒 3.上模座 4.上夾持模 5.右支撐筒 6.右壓塊 7.右縮徑凹模 8.下夾持模 9.下模座 10.左縮徑凹模

縮徑前對初始管坯內外表面進行除銹處理,并分別將初始管坯兩側擬縮徑區域外壁、縮徑凹模內壁涂抹潤滑油,將初始管坯放入下夾持模并進行中心對正定位。縮徑時,液壓機主滑塊帶動上模座與上夾持模向下運動至夾持管坯中部,夾持力為450 kN;液壓機左右滑塊分別帶動左右縮徑模具以10 mm/s的速度向內工進縮徑。

縮徑后管件總長度為1383.32 mm,單側伸長量為21.66 mm;定徑區外徑為188.28 mm,壁厚為8.42 mm;端部外徑為190.08 mm,壁厚為8.16 mm,端部翹曲區長度為12.37 mm;縮徑推力為1086.48 kN。

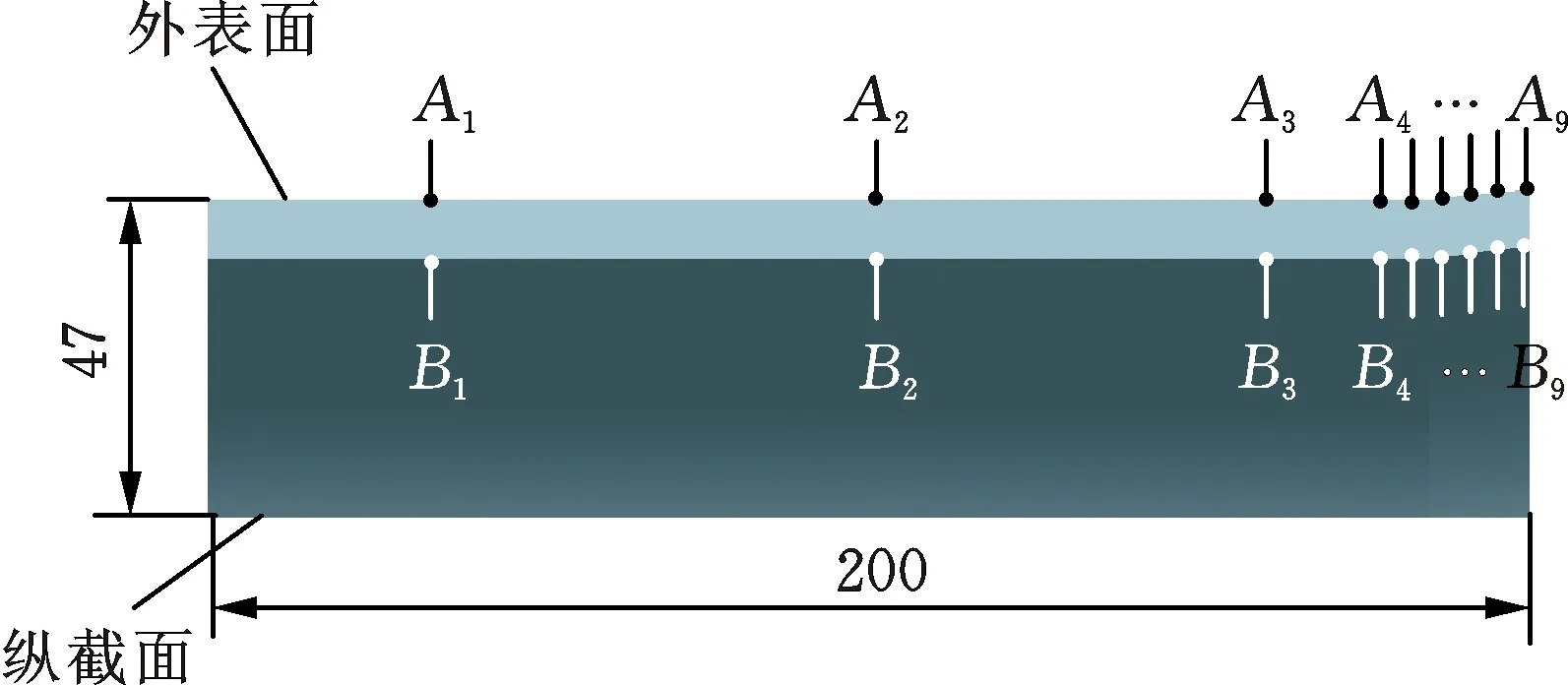

對縮徑后管件采用電火花線切割加工,截取距端部長度200 mm的1/4試樣,并用乙醇清洗試樣。分別在試樣底部的定徑區、端部翹曲區內外表面選取測量點,如圖5所示。定徑區測量點對應截面A1-B1(點A1、B1所在截面,下同)、A2-B2、A3-B3、A4-B4、A5-B5、A6-B6,距端部距離分別為170 mm、110 mm、50 mm、25 mm、20 mm、15 mm,端部翹曲區測量點對應截面A7-B7、A8-B8、A9-B9,距端部距離分別為10 mm、5 mm、1 mm。切割面到試樣底部距離大于5倍的壁厚,由圣維南原理可知,線切割對試樣底部測量點的殘余應力分布無影響。

圖5 XRD測量點

2.3 XRD測量及結果分析

XRD是目前應用最為廣泛的一種表面殘余應力無損測量方法[14],它基于X射線衍射理論和宏觀彈性力學理論,通過測量多晶體晶面間距的變化來計算殘余應力[15-16]。實驗采用sin2ψ應力分析方法對縮徑管件內外表面殘余應力σφ進行測試,基本方程為

σφ=KM

(5)

式中,K為X射線應力常數;ψ為衍射晶面法線與試樣表面法線的夾角;M為不同ψ角測定的2θφψ與sin2ψ直線關系的斜率;θ0為布拉格角;2θφψ為不同ψ角測定的衍射線角。

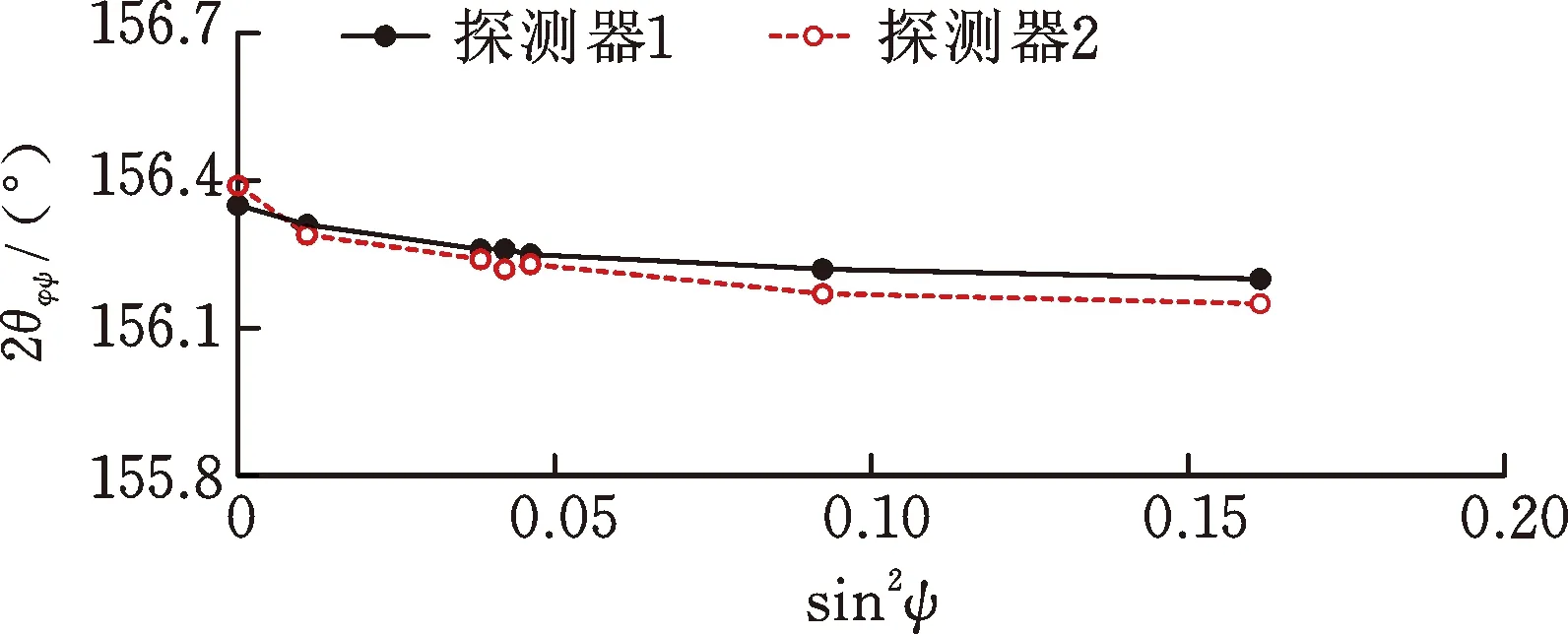

根據GB/T 7704—2017《無損檢測-X射線應力測定方法》要求,采用加拿大Proto公司的iXRD型應力儀測量縮徑管件試樣內外表面層的周向和軸向殘余應力。測量衍射晶面為{211},靶材為CrKα,管壓為20 kV,管流為4.0 mA,采用高斯擬合定峰,X射線束直徑為2 mm,波長λ為0.2291 nm,曝光時間為2 s,曝光次數為6,布拉格角θ0為156.31°,ψ角取±23.69°、±17.69°、±12.41°、±11.85°、±11.28°、±6°、0°。測量周向殘余應力時,試樣沿軸線垂直于探測器擺動方向放置(圖6a);測量軸向殘余應力時,試樣沿軸線平行于探測器擺動方向放置(圖6b)。

(a) 周向殘余應力測量

進行水平校準、零應力標定及手動聚焦后,依次測量外表面點A1至A9、內表面點B1至B9的周向和軸向殘余應力,得到相應的2θφψ-sin2ψ曲線,并經擬合計算得到測量結果。圖7為測量A1點周向殘余應力得到的2θφψ-sin2ψ曲線,該點周向殘余應力大小為319.31 MPa,不確定度為±22.37 MPa。

圖7 2θφψ-sin2ψ關系曲線

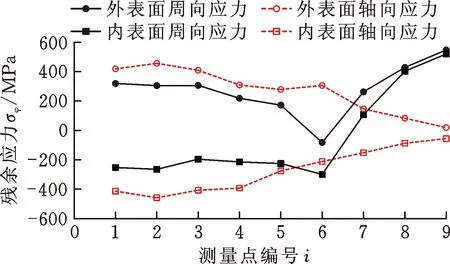

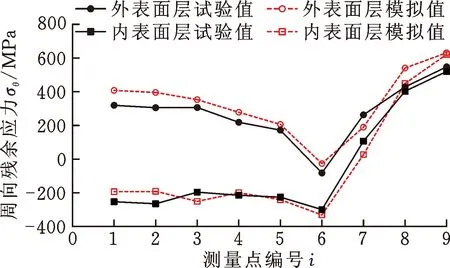

縮徑殘余應力的XRD測量結果如圖8所示。由測量結果可知:

圖8 XRD測量結果

(1)端部翹曲區內外表面層周向殘余應力均為拉應力,與理論分析的趨勢一致。其中,端部A9-B9截面內表面層殘余應力為520.07 MPa、外表面層殘余應力為547.46 MPa,接近材料強度極限的80%。

(2)定徑區外表面層存在周向和軸向拉應力,內表面層存在周向和軸向壓應力。其中,周向拉應力最大值為319.31 MPa,位于A1點;周向壓應力最大值為264.86 MPa,位于B2點;軸向拉應力最大值為456.16 MPa,位于A2點;軸向壓應力最大值為458.31 MPa,位于B2點。

(3)由測量結果發現,定徑區到端部翹曲區之間存在過渡區域,在該區域,外表面層的周向應力由拉應力逐漸變為壓應力,再快速變為拉應力;內表面層的周向壓應力先逐漸增大,再快速變為拉應力。該區域距離端部12.5~17.0 mm,其中A6-B6截面外層的周向壓應力為82.06 MPa、內層的周向壓應力為299.43 MPa。

(4)自定徑區至端部,外表面層的軸向拉應力和內表面層的軸向壓應力均逐漸減小,端部軸向殘余應力趨近于零。

3 縮徑殘余應力有限元模擬

3.1 有限元模型

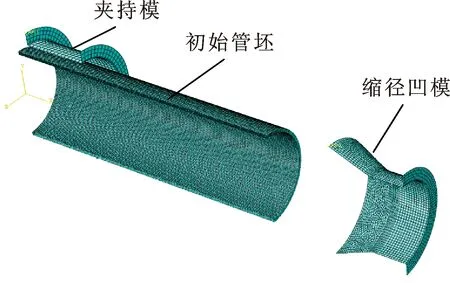

針對圖3所示的縮徑工藝,采用有限元軟件ABAQUS/Standard模塊隱式算法進行模擬分析。由于初始管坯、縮徑凹模均屬于軸對稱結構,故建立1/4有限元模型,如圖9所示。

圖9 有限元模型

在管坯縱向中心截面施加軸對稱約束,采用夾持模固定管坯中部,夾持模內徑為219 mm。縮徑凹模與夾持模都設定為剛體,管坯設定為變形體。管坯與模具劃分網格時,網格單元類型都采用C3D8R,管坯沿壁厚方向網格單元層數為7。采用庫侖摩擦模型建立夾持模與管坯間剛-柔接觸模型,其接觸動摩擦因數設定為0.15;縮徑凹模與管坯間建立剛-柔接觸,其接觸動摩擦因數設定為0.10。

3.2 模擬結果及分析

3.2.1縮徑變形及縮徑力

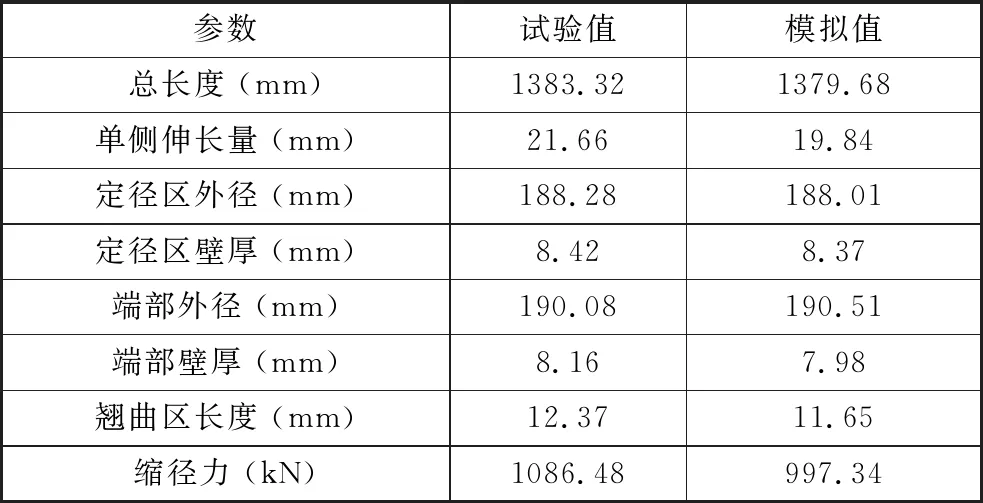

表1所示為縮徑管件模擬值與試驗值對比,由結果可知,模擬值與試驗結果基本吻合。其中端部及定徑區的外徑、壁厚模擬值較試驗值最大相差2.21%,縮徑后單側伸長相差8.41%,縮徑力相差8.21%,出現偏差的主要原因是初始管坯壁厚存在一定誤差,以及潤滑條件存在差別。

表1 縮徑管件參數模擬值與試驗值對比

3.2.2內外表面層殘余應力

圖10所示為內外表面層殘余應力的模擬與XRD測量結果對比。由圖10可知,模擬結果與測量結果的分布趨勢一致,但數值大小存在一定的偏差。其中,端部A9-B9截面內表面層的周向拉應力模擬值為621.02 MPa,與測量值相差19.41%;外表面層的周向拉應力模擬值為631.03 MPa,與測量值相差15.26%。周向應力的模擬值較測量值最大相差29.63%,位于測量點A2;軸向應力模擬值與測量值最大相差28.74%,位于測量點A7。產生差值的主要原因是試樣的處理及測量存在一定誤差,并且有限元模擬施加的條件與試驗也存在一定差別。

(a) 周向殘余應力

3.2.3殘余應力分布規律

(1)周向殘余應力σθ。圖11所示為周向殘余應力σθ的分布結果。端部翹曲區周向拉應力由內表面層逐漸增大至外表面層。其中,端部A9-B9截面應力最大,由內表面層的621.02 MPa逐漸增大至外表面層的631.03 MPa,接近強度極限。

圖11 周向殘余應力分布

定徑區周向應力由內表面層的壓應力逐漸變為外表面層的拉應力。內表面層的最大壓應力為250.55 MPa,外表面層的最大拉應力為407.69 MPa,在距外表面3.6 mm的深度層,壓應力為64.33 MPa。

在距離端部11.5~18.0 mm的過渡區,A6-B6截面內表面層的壓應力為331.03 MPa,外表面層的壓應力為26.27 MPa,在距外表面3.6 mm的深度層壓應力為303.14 MPa。

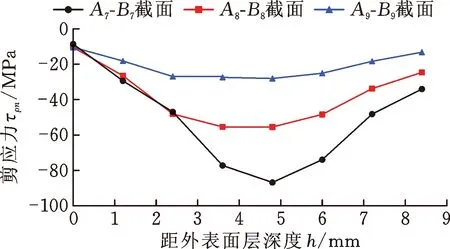

(2)剪切殘余應力τρn。圖12所示為端部翹曲區剪切殘余應力τρn的分布結果。端部翹曲區的單元體右面存在方向向下(由外表面層指向內表面層)的剪應力τρn。由內表面層到外表面層,剪應力的數值先增大后減小,其中端部A9-B9截面內表面層的剪應力數值為10.47 MPa,外表面層剪應力數值為13.24 MPa,在距外表面4.8 mm的深度層剪應力數值為28.09 MPa。

圖12 端部翹曲區剪切殘余應力分布

端部翹曲區的剪應力沿軸向逐漸減小,其中A7-B7截面最大剪應力為86.82 MPa,位于距外表面4.8 mm的深度層。

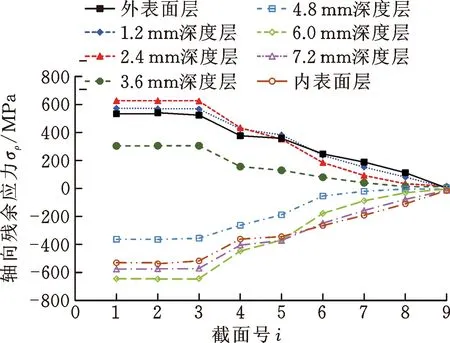

(3)軸向殘余應力σρ。圖13所示為軸向殘余應力σρ的分布結果。軸向應力由內表面層的壓應力逐漸變為外表面層的拉應力。定徑區A1-B1截面內表面層的壓應力為530.57 MPa,外表面層的拉應力為533.42 MPa;過渡區A6-B6截面內表面層的壓應力為264.78 MPa,外表面層的拉應力為246.42 MPa;端部A9-B9截面內表面層的壓應力為14.83 MPa,外表面層的拉應力為2.74 MPa,數值較小。由定徑區到端部,各層軸向應力均逐漸減小,端部軸向應力趨近于零。

圖13 軸向殘余應力分布

4 結論

(1)針對大變形自由推壓縮徑管坯端部翹曲區,通過變形分析得出橫截面上存在剪應力的結論,并推導了周向殘余應力與翹曲變形和剪應力的關系表達式,揭示了由內表面層到外表面層整體存在周向殘余拉應力的事實。

(2)針對φ219 mm×7.5mm無縫鋼管進行了減徑13%的縮徑試驗,采用XRD測量了縮徑管件試樣內外表面層殘余應力,結果表明:端部翹曲區內外表面層周向應力均為拉應力,與理論分析趨勢一致,且端部拉應力數值很大,內表面層為520.07 MPa、外表面層為547.46 MPa,接近材料強度極限的80%;定徑區外表面層存在周向和軸向拉應力,內表面層存在周向和軸向壓應力。

(3)針對縮徑管件變形進行了有限元模擬,縮徑變形及縮徑力的模擬與縮徑試驗結果吻合,內外表面層殘余應力的模擬與測量結果趨勢一致,并揭示了端部翹曲區殘余應力的分布規律:周向拉應力由內表面層逐漸增大至外表面層;剪應力由內表面層到外表面層先增大后減小;軸向應力由內表面層的壓應力逐漸變為外表面層的拉應力,端部軸向應力趨近于零。

(4)由XRD測量結果發現:定徑區到端部翹曲區之間存在過渡區域,在該區域,外表面層的周向應力由拉應力逐漸變為壓應力,再快速變為拉應力;內表面層的周向壓應力先逐漸增大再快速變為拉應力。有限元模擬結果進一步驗證了該區域的應力分布規律。大變形自由推壓縮徑管坯端部殘余應力主要與端部翹曲有關,后續將進一步研究縮徑凹模的半錐角、出口直徑、過渡圓角、縮徑摩擦因數等工藝參數對縮徑殘余應力的影響,給出縮徑殘余應力的調控措施。