煤粉預熱燃燒中硫元素轉化特性實驗

張嘉航, 朱建國, 張 毅

(1. 中國科學院工程熱物理研究所, 北京 100190; 2. 中國科學院大學工程科學學院, 北京 100049)

煤粉燃燒過程中約有93.8%的硫元素最終轉化為二氧化硫[1]。我國每年由煤炭燃燒產生的二氧化硫約占其總排放量的90%[2]。《全面實施燃煤電廠超低排放和節能改造工作方案》[3]要求2020年以前燃煤電廠煙塵、 二氧化硫、 氮氧化物排放的質量濃度分別低于10、 35、 50 mg/m3。控制硫元素排放的措施可分為燃燒前脫硫、燃燒中脫硫和燃燒后煙氣脫硫(FGD)3種方式[4]。目前,一般電廠對SO2排放的控制措施為FGD,其中又以濕法煙氣脫硫(WFGD)為主,但FGD面臨著副產物處理成本高、設備占地面積大等相關問題[5-6]。煤粉預熱燃燒中硫的轉化控制是降低SO2排放的關鍵技術。

煤中硫存在形態眾多,其釋放規律較其他元素復雜。前人對堿金屬物質、 熱解氣氛等對硫元素釋放的影響規律開展了大量研究。Cheng等[7]發現堿金屬能使有機硫(主要是脂肪族和芳香族硫)結構中的C—S鍵更加穩定,斷裂所需溫度升高。陳傳敏等[8]發現在富氧條件下SO2的排放量隨著鈣與硫物質的量比的增大而逐漸減少,但是過低的SO2質量濃度使得CaSO4在低溫下的分解更容易進行,反而在一定程度上降低了鈣的固硫作用。但陳建平等[9]在對混煤的研究中卻發現SOX的生成與氧氣質量濃度并不是單調的增減關系,排放規律不明確。

中國科學院工程熱物理研究所循環流化床實驗室提出了高效清潔的預熱燃燒技術,并對此開展了十幾年的研究[10-13]。該技術以循環流化床作為預熱裝置,在循環流化床中以較低的過量空氣系數的風量將煤粉預熱至800 ℃以上,預熱燃料再送入下行燃燒室進行完全燃燒。煤粉預熱的同時可實現燃料改性,并降低氮氧化物的排放。煤粉預熱燃燒的實驗研究表明,在無非選擇性催化還原(SNCR)和選擇性催化還原(SCR)脫硝的情況下,煤粉燃燒的NOX原始排放質量濃度可低于50 mg/m3,具有明顯的技術優勢,但對煤粉預熱燃燒過程中硫的析出遷移轉化規律還未開展深入研究。本文中利用氣相色譜儀、 氣體分析儀、 X射線光電子能譜等儀器,從宏觀和微觀2個層面探索煤粉在預熱燃燒中硫元素析出轉化特性,為燃煤硫排放控制技術的進步提供數據支撐。

1 實驗

1.1 儀器與裝置

測試儀器主要有帶FPD檢測器的氣相色譜儀(GC9790—plus,浙江福立公司)、 Gasmet氣體分析儀(芬蘭Gasmet公司)、 X射線光電子能譜(XPS,Thermo Fisher公司)。

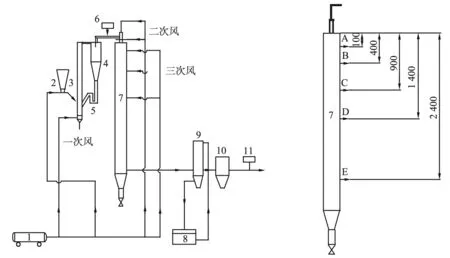

30 kW預熱燃燒實驗裝置如圖1所示。該裝置由3個部分組成:用于燃料預熱的循環流化床(CFB)、 預熱燃料發生主要燃燒反應的下行燃燒室(DFC)以及輔助系統。CFB為自熱式,其提升管直徑為80 mm, 高度為1 500 mm。DFC直徑為260 mm,高度為3 000 mm。一次風供入循環流化床,用于提供物料流化和預熱反應的主要氣體;二次風從DFC頂部供入,為預熱燃料燃燒提供助燃氣體;三次風從DFC噴口下600 mm處采樣點供入,用于燃料燃盡。在爐膛二次風通入后,三次風通入之前的區域稱為還原區,三次風通入后到爐膛尾部的區域稱為燃盡區。旋風分離器出口設有一個取樣口;沿 DFC頂部從上至下設置A、 B、 C、 D、 E共5個采樣點,分別位于距DFC頂部100、 400、 900、 1 400、 2 400 mm處。

1—空壓機;2—螺旋給料機;3—提升管;4—旋風分離器;5—返料器;6—取樣口;7—下行燃燒室;8—水箱;9—冷卻水裝置;10—煙氣除塵器;11—煙氣分析儀。圖1 30 kW預熱燃燒實驗裝置Fig.1 30 kW preheating combustion experiment device

1.2 原料和工況

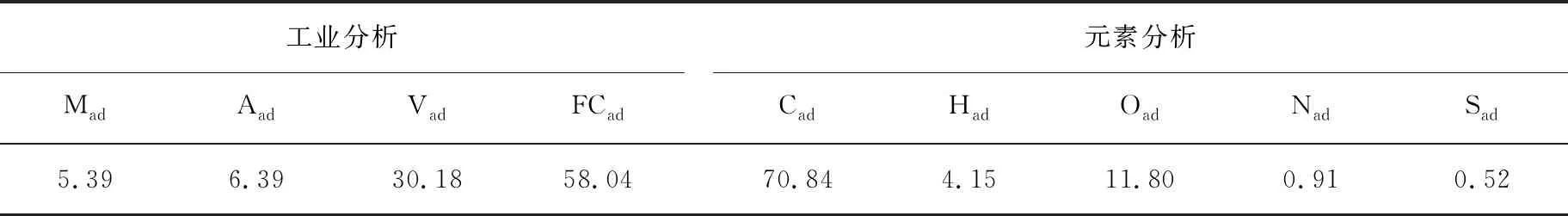

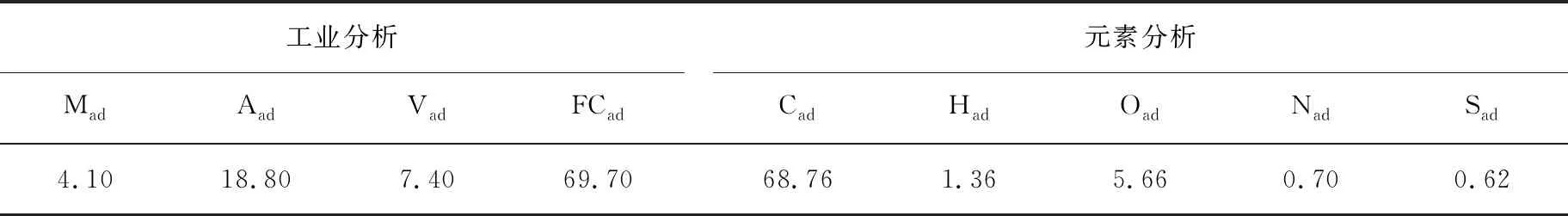

實驗原料為粒徑0~355 μm的陜西神木煙煤,其工業分析和元素分析結果見表1,由表1可知神木煙煤屬于低硫煤。

表1 神木煙煤的工業分析和元素分析

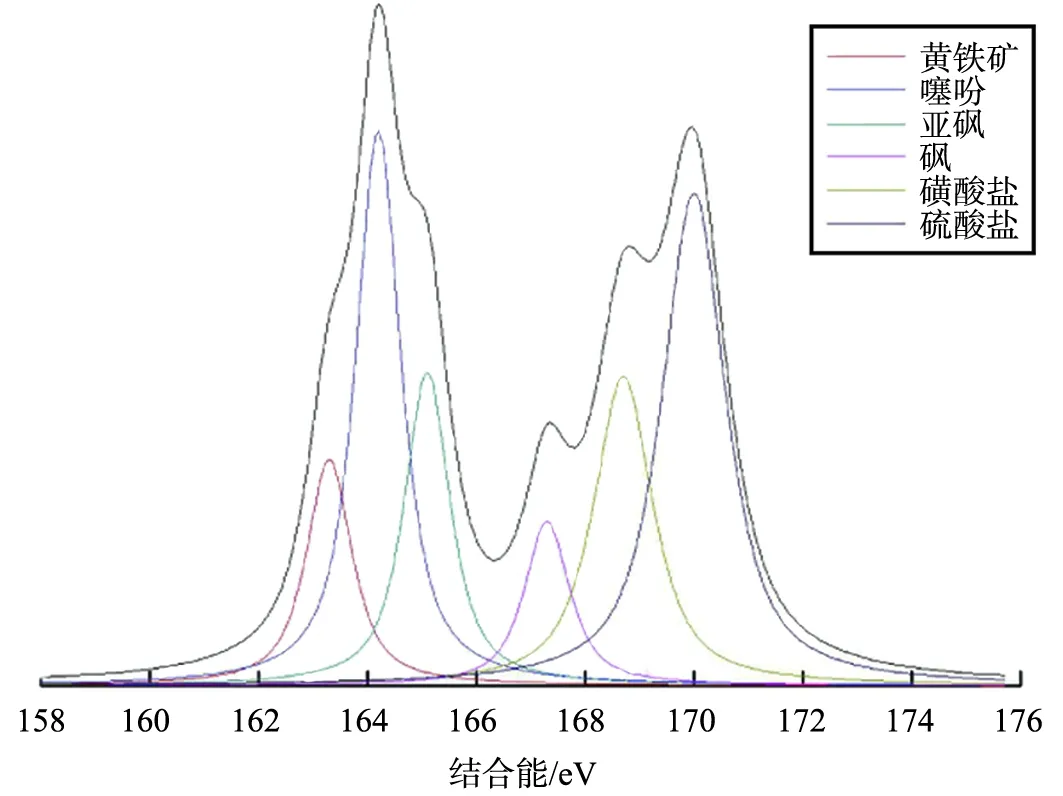

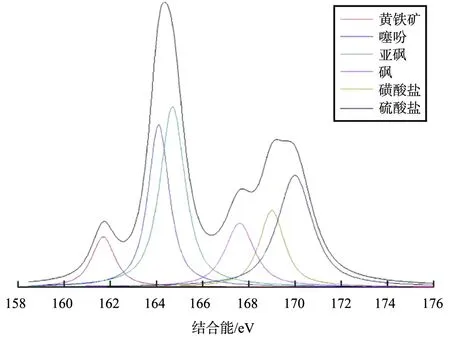

圖3為神木煙煤的XPS分峰擬合曲線。根據文獻[14-15]可知分峰參數為:163.1 eV對應于黃鐵礦硫(pyrite,FeS2),164.2 eV對應于噻吩硫(thiophene,R—SH2),165.3 eV對應于亞砜(sulfoxide,R—S=O—R′), 167.4 eV對應于砜(sulfone, R—SO2—R′), 168.7 eV對應于磺酸鹽(sulfonate, R—SO3H), 169.9~170.2 eV對應于硫酸鹽(sulfnate,RSO4)。各峰的面積占比代表該物質的質量分數。煤中硫元素質量分數小于1%時,往往以有機硫為主[16],因此,由圖3可知,神木煙煤中存在黃鐵礦、 噻吩、 亞砜、 砜、 磺酸鹽和硫酸鹽6種固態硫。

圖2 神木煙煤XPS分峰擬合曲線Fig.2 XPS peak fitting of Shenmu bituminous coal

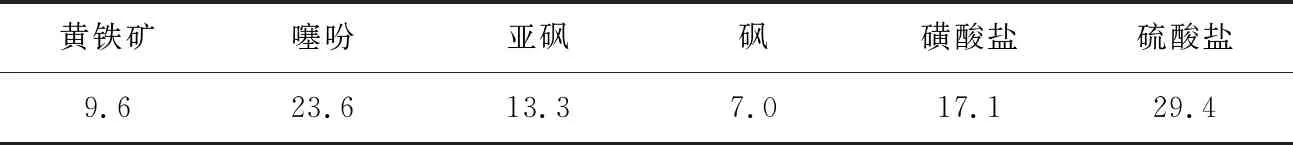

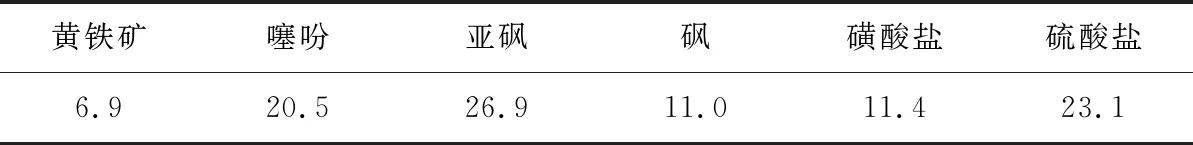

神木煙煤中固態硫的質量分數如表2所示。 由表2可知, 神木煙煤中黃鐵礦質量分數最低, 為9.6%; 硫酸鹽質量分數最高, 為29.4%; 噻吩質量分數為23.6%。

表2 神木煙煤中固態硫的質量分數

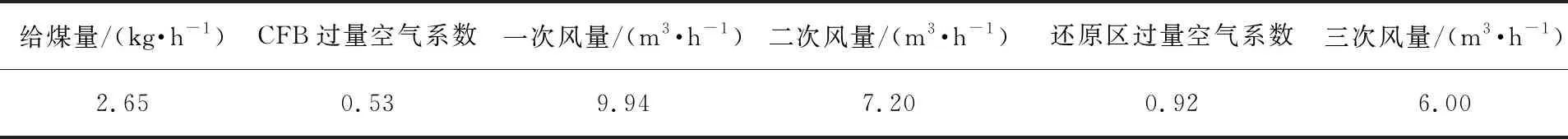

實驗工況見表3。CFB過量空氣系數和還原區過量空氣系數為實際風量與理論風量的比值。

表3 實驗工況

2 結果與討論

2.1 預熱階段硫元素轉化特性

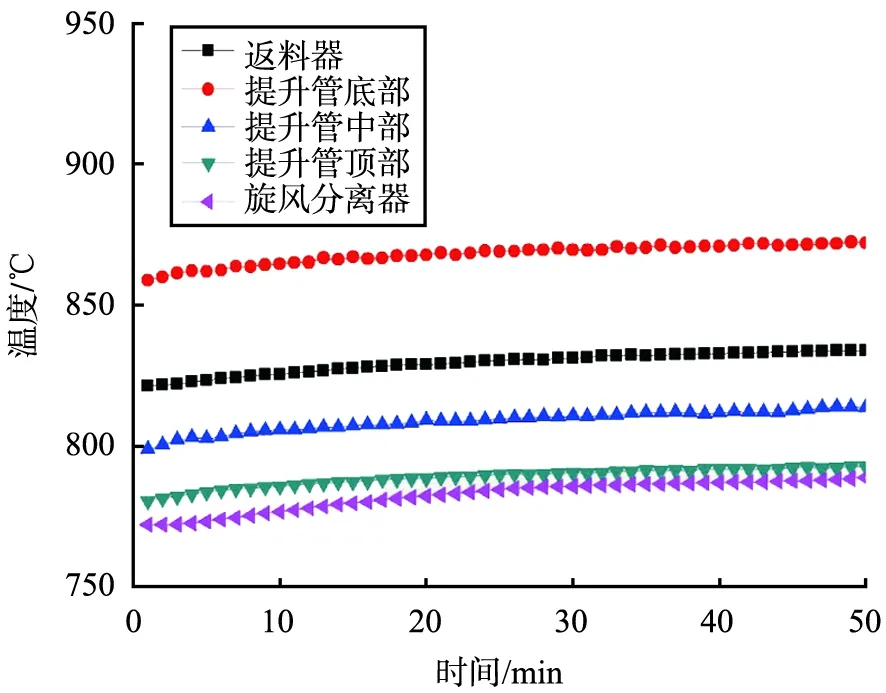

循環流化床溫度隨時間的變化規律如圖3所示, 由圖3可知, CFB運行溫度穩定, 取提升管底部、 中部和頂部的平均溫度為預熱溫度, 則預熱溫度約為822 ℃。

圖3 CFB溫度隨時間的變化規律Fig.3 Variation of CFB temperature with time

在CFB中煤粉發生部分氣化和部分熱解生成半焦和預熱煤氣。半焦中固態硫的XPS分峰擬合曲線見圖4。從圖4可知,半焦中固態硫依然為黃鐵礦、 噻吩、 亞砜、 砜、 磺酸鹽和硫酸鹽6種形態,但是各自的質量分數發生的了變化。半焦中6種固態硫的質量分數見表4。

圖4 半焦XPS分峰擬合曲線Fig.4 XPS peak fitting curve of semi-coke

表4 半焦中6種固態硫的質量分數

由表4可以看出,黃鐵礦質量分數最小,為6.9%;噻吩質量分數最大,為26.9%;硫酸鹽質量分數為23.1%。對比表2和表4可知,煤粉預熱后,黃鐵礦、 噻吩、 磺酸鹽和硫酸鹽質量分數降低,亞砜和砜質量分數增大。砜類的質量分數增加是由于H2與噻吩類有機硫發生反應導致R—S鍵斷裂,使有機物之間的鏈接發生轉化[17]。

半焦的工業分析和元素分析如表5所示。

表5 半焦的工業分析和元素分析

根據表5,采用灰平衡法計算X元素的轉化率[18]CX為

(1)

式中:X1為神木煙煤中的X元素的質量分數,A1為神木煤中的灰分質量分數,X2為預熱燃料中的X元素質量分數,A2為預熱燃料中的灰分質量分數。根據式(1)的計算結果,在預熱過程中,煤中硫元素中的59.5%轉化為含硫氣體,經測量煤氣中的含硫氣體以H2S、 COS和CS2的形式存在,其中,H2S體積分數為0.06‰,COS為0.032‰,CS2為0.007‰。H2S主要來源于黃鐵礦和有機硫(以二烷基硫化物、 烷基硫化物、 二硫化物和芳基硫化物為代表[19])的氫化反應。COS是由煤粉部分燃燒產生的大量CO與黃鐵礦反應生成,化學反應方程式為

(2)

2.2 燃燒階段硫元素轉化特性

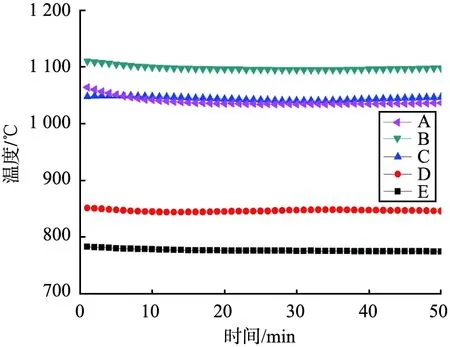

DFC各采樣點溫度隨時間的變化規律如圖5所示。由圖5可知,燃燒實驗過程中,DFC溫度穩定,預熱煤氣和半焦燃燒狀況良好。在各采樣點溫度中,由于二次風和煤氣、半焦混合后仍有較高的風速,因此溫度最高點為采樣點B。

圖5 DFC種各采樣點溫度隨時間的變化規律Fig.5 Variation law of temperature with time at sampling points in DFC

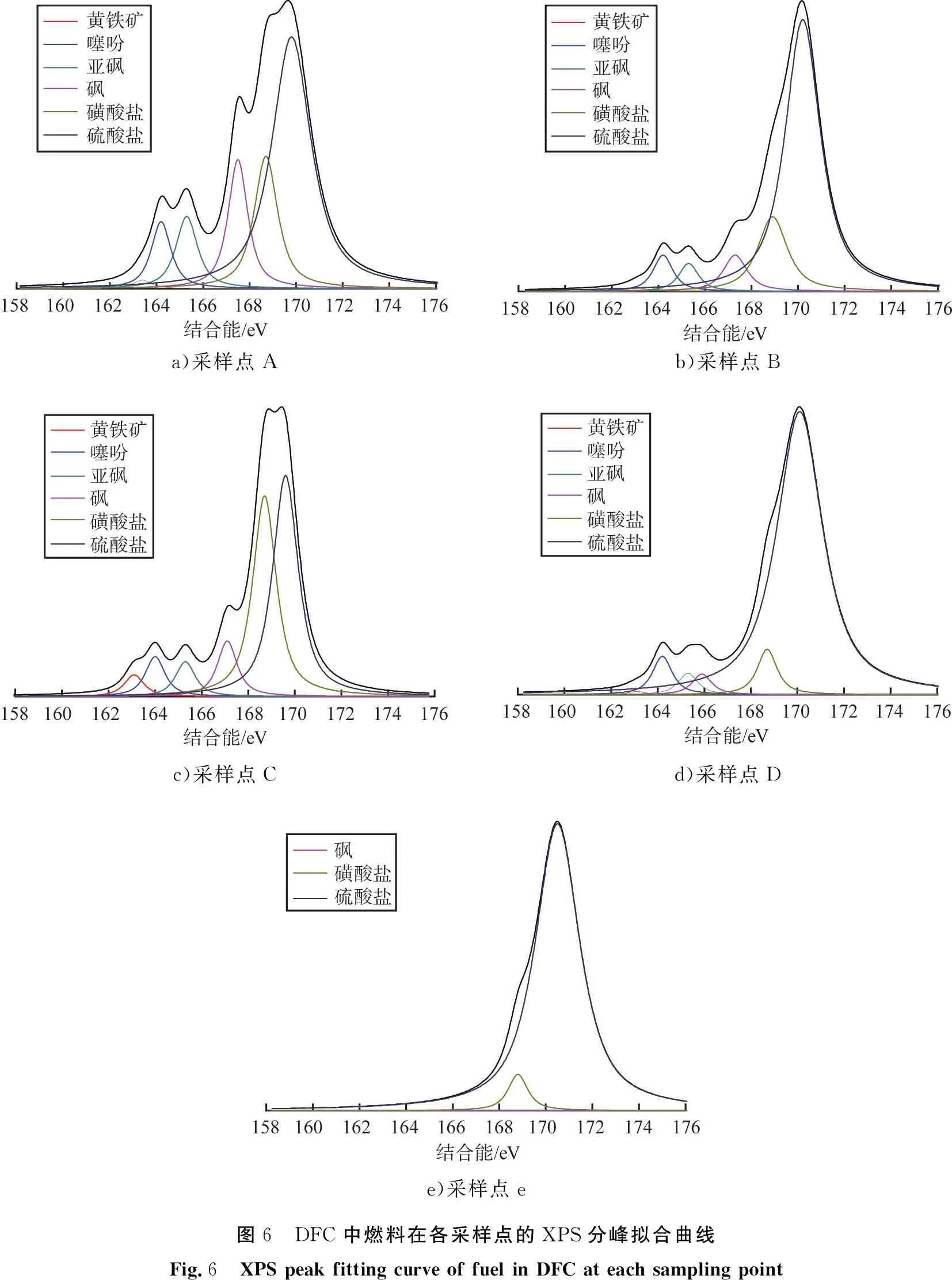

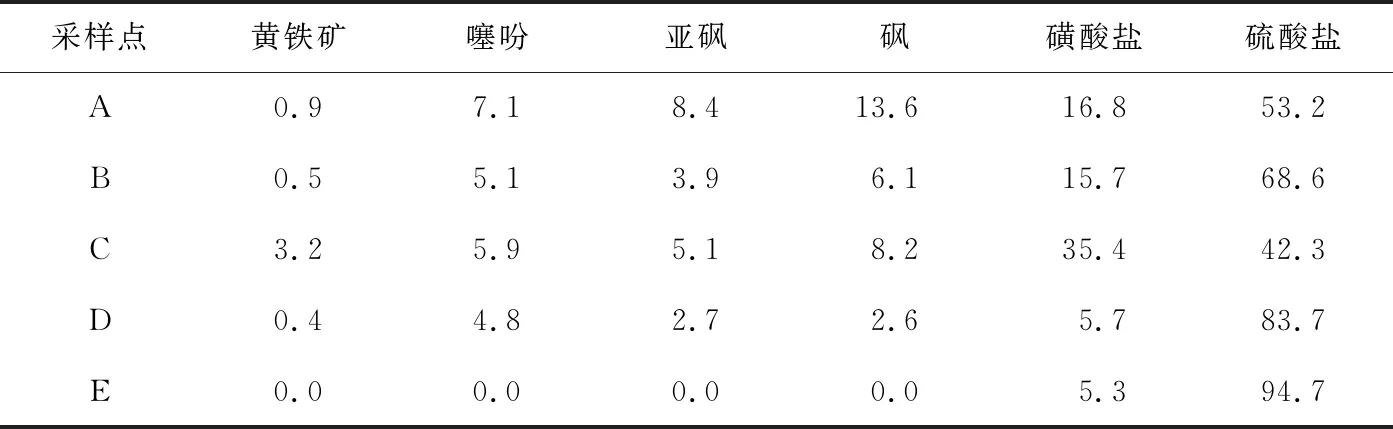

燃燒實驗過程中,對DFC沿程各采樣點進行固體和氣體取樣分析。圖6為DFC中燃料在各采樣點的XPS分峰擬合曲線。DFC中燃料在各采樣點固態硫的質量分數見表6。

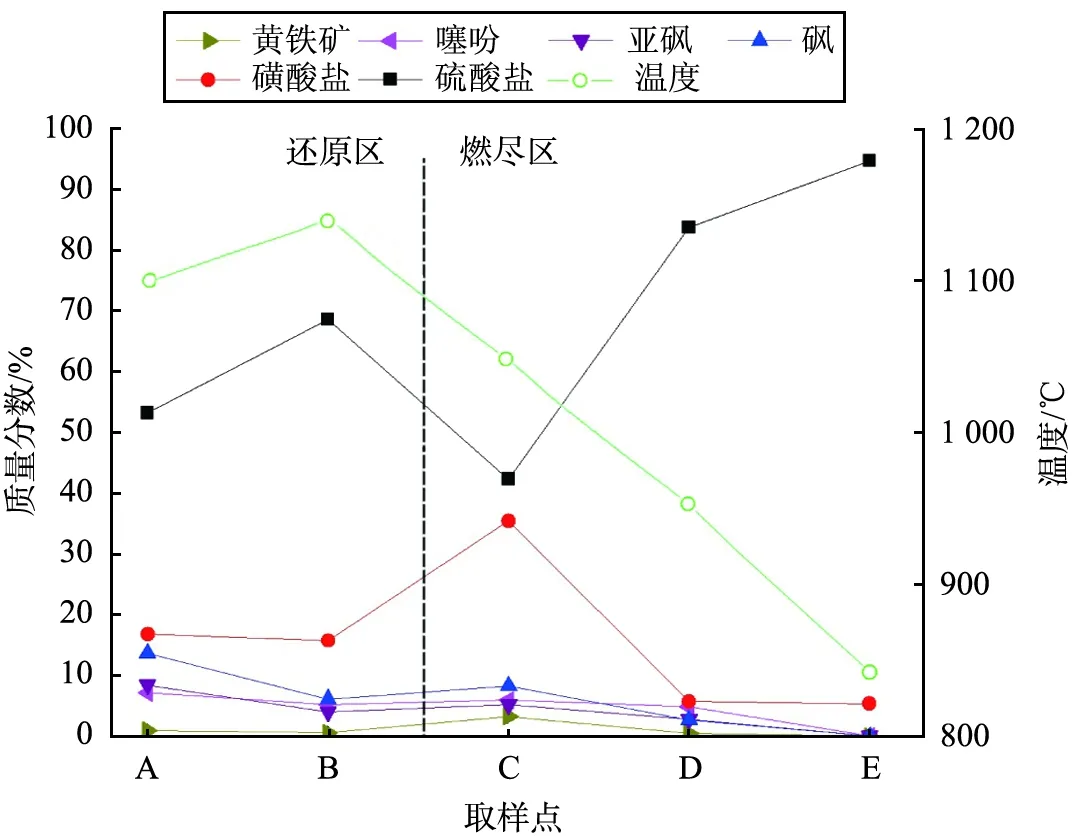

根據圖5和表6,繪制出圖7,觀察DFC中各采樣點的溫度和固態硫元素質量分數的關系。從圖7可以看出,在還原區,溫度對硫元素的影響較大,當溫度達到1 100 ℃時,在采樣點B各形態硫元素出現了第一個峰值,表明固態硫在此處發生了大量的分解,這與圖6和表6的結果一致;在燃盡區,氧氣濃度對硫元素的影響大于溫度的影響,所以硫元素的釋放過程與溫度變化趨勢并不相同,由于氧化劑的增多,硫元素的質量分數均在采樣點C出現了第二個峰值。

a)采樣點Ab)采樣點Bc)采樣點Cd)采樣點De)采樣點e圖6 DFC中燃料在各采樣點的XPS分峰擬合曲線Fig.6 XPS peak fitting curve of fuel in DFC at each sampling point

表6 DFC中燃料在各采樣點固態硫的質量分數

圖7 DFC中各采樣點的溫度和固態硫元素質量分數Fig.7 Temperature and mass fraction of solid sulfur in DFC fuel at each sampling point

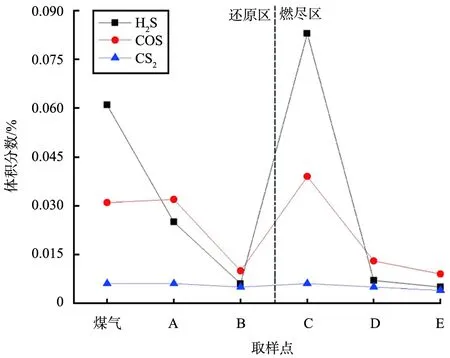

圖8為DFC中各采樣點含硫氣體的體積分數。由圖8可知,在還原區,H2S體積分數明顯減小,這是因為H2S中易斷裂的H—S鍵在能夠被快速氧化,COS體積分數先略有增大然后再明顯減小,CS2體積分數不變;在燃盡區,由于過量空氣系數大于1,造成噻吩、亞砜、砜和磺酸鹽的快速分解產生H2S和COS,造成了二者體積分數的短暫增大,隨后又進一步被氧化。在E點處,H2S、 COS和CS2的體積分數均不大于0.01‰,可以忽略不計;尾部煙氣中SO2的質量濃度為209 mg/m3。

圖8 DFC中各采樣含硫氣體的體積分數Fig.8 Sulfur-concentrated gas distribution in DFC at each sampling point

2.3 硫元素的轉化特性

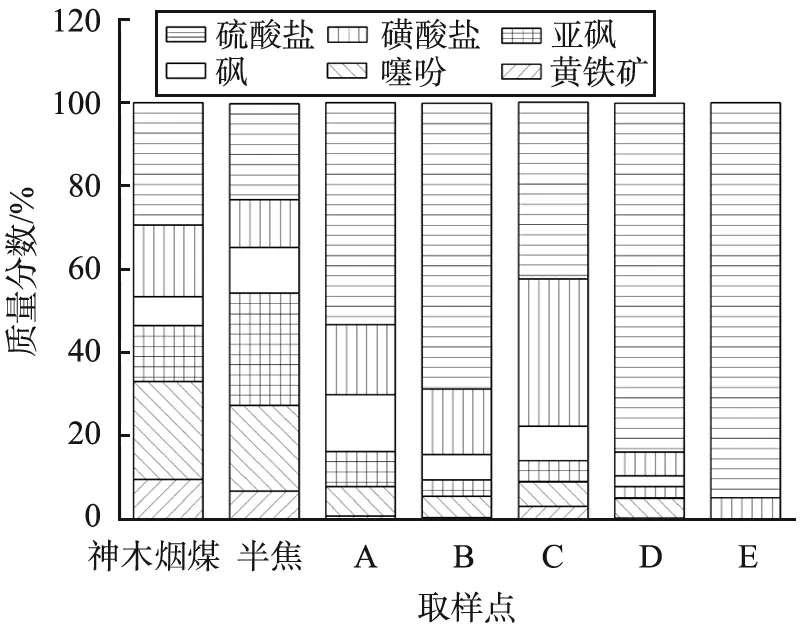

圖9為預熱燃燒實驗過程中固態硫的質量分數分布圖。由圖9可知,預熱和燃燒過程中,6種固態硫的質量分數不斷發生變化:黃鐵礦在B點時幾乎完全分解,在C點出現短暫增大后迅速在E點減小為0;噻吩隨采樣距離增加而降低并在E點減小為0;亞砜、砜和磺酸鹽在采樣距離增加過程中,在從A到B的過程中減小,在從B到C過程中增大,在從C到E過程中減小,亞砜和砜在E點降低為0,磺酸鹽在E點質量分數減小為5.3%;硫酸鹽在從A到C過程中先增大后減小,在從C到E過程中持續增大,增大的原因是由于三次風攜帶大量氧化劑進入燃盡區,使未在還原區內完全燃燒的燃料在該區域內充分燃燒,致使硫酸鹽在該區域出現了明顯的分解[20],同時部分堿性氧化物與SO2之間也會發生反應,將硫元素以硫酸鹽的形式固定下來。

圖9 預熱燃燒實驗過程中固態硫的質量分數分布圖Fig.9 Mass fraction distribution of solid sulfur during the preheating combustion experiment

圖10為預熱燃燒過程中硫元素的轉化路徑。煤中硫元素經過預熱之后轉化成2個部分:一部分是含硫氣體,以H2S、 COS和CS2的形式存在;另一部分是固態硫,以黃鐵礦、 噻吩、 亞砜、 砜、 磺酸鹽和硫酸鹽的形式存在。在DFC中經歷燃燒過程后,最終排放也分為2個部分:含硫氣體轉化為二氧化硫,固態硫轉化為硫酸鹽和磺酸鹽。

圖10 預熱燃燒實驗過程中硫元素的轉化路徑Fig.10 Sulfur conversion path during preheating combustion experiment

3 結論

神木煙煤在預熱燃燒過程中硫的轉化特性總結如下:

1)神木煙煤中存在黃鐵礦、 噻吩、 亞砜、 砜、 磺酸鹽和硫酸鹽6種固態硫。黃鐵礦質量分數最小,為9.6%;硫酸鹽質量分數最大,為29.4%;噻吩質量分數為23.6%。

2)在預熱過程中,煤中硫元素的40.5%的存在于半焦中,59.5%轉化為含硫氣體。半焦中固態硫依然為6種形態,但是各自的質量分數發生了變化,黃鐵礦、 噻吩、 磺酸鹽和硫酸鹽質量分數減小,亞砜和砜質量分數增大。含硫氣體以H2S、 COS和CS2的形式存在,其體積分數分別為0.060‰、 0.032‰、 0.007‰,黃鐵礦的分解是H2S和COS的主要來源。

3)在燃燒過程種的還原區,H2S體積分數明顯減小,當溫度達到1 100℃時,固態硫發生了大量分解;在燃盡區,由于氧化劑的增多,噻吩、 亞砜、 砜和磺酸鹽的快速分解產生H2S和COS;在燃盡區僅有磺酸鹽和硫酸鹽2種固態硫,H2S和COS的體積分數均不大于0.010‰,尾部煙氣中SO2的質量濃度為209 mg/m3。