基于補償加水的烘絲入口含水率調控系統的設計

廖仲生,王昭焜,邵書音,陳思偉,黃紹先,蔡克印,于 靜,王錦金,林水艇

廈門煙草工業有限責任公司,福建省廈門市海滄區新陽工業區新陽路1 號 361022

烘絲入口含水率是制絲生產線的重要工藝指標,直接影響烘絲環節的相關過程參數,對于烘絲出口含水率有顯著影響[1]。在實際生產中,由于存在烘絲入口含水率控制點單一、控制間隔時間長、受環境溫濕度影響大等問題,造成烘絲入口含水率容易偏離工藝標準值且批次間波動較大,進而影響卷煙產品質量。針對此,孫一鶴[2]通過穩定來料含水率、統一操作方法、優化控制參數等方法提高了烘絲入口含水率穩定性;劉穗君等[3]通過回歸分析實現了松散回潮出口含水率的精確控制;趙偉[4]采用前饋-反饋算法提高了篩分加料出口含水率的控制精度;陳杰等[5]根據不同等級煙葉的吸濕性能進行了松散回潮加水系數的差異化調整;鐘文焱等[6]基于神經網絡建立了烘絲入口含水率控制預測模型。上述改進方法主要著重于對加水比例實施精確調控,但由于實際生產流程長且存在不可控環境因素等影響,導致控制效果并不理想,具有較大局限性。為此,設計了一種基于補償加水的烘絲入口含水率調控系統,采用在片煙松散回潮環節減少加水,在片煙增溫環節補償加水的策略,建立多元回歸模型對烘絲入口含水率進行調控,以期實現烘絲入口含水率的準確控制。

1 問題分析

制絲線烘絲前的工藝流程見圖1。煙包經切片后進入松散回潮滾筒增溫增濕,松散后片煙進入篩分加料筒加料,然后進入儲葉柜存放;在達到工藝要求的存放時間后,進入葉絲工藝段的松葉筒進行增溫,再經切絲后進入烘絲環節。改進前制絲線存在烘絲入口含水率控制精度低、批次間波動大等問題,主要原因:①主要依靠片煙松散回潮環節對加水比例進行調整,由于涉及工藝環節多、間隔周期長,容易受到排產調整等不確定因素的影響,難以形成有效的閉環反饋控制;②國內煙草企業制絲線未實現全線恒溫恒濕控制[7],生產現場溫濕度波動較大,進而影響烘絲入口含水率的穩定性。分析可見,在實際生產中無論是依靠人工經驗還是其他輔助手段,單純調節片煙松散回潮環節的加水比例,均難以實現烘絲入口含水率的準確控制。

2 改進設計

2.1 系統結構

為解決上述問題,設計了基于補償加水的烘絲入口含水率調控系統。該系統設置在制絲線片煙增溫環節,主要由斜坡輸送帶、撥輥式勻料器、進料振槽、入口水分儀、加水裝置、松葉筒、出料振槽、出口水分儀等部分組成,見圖2。

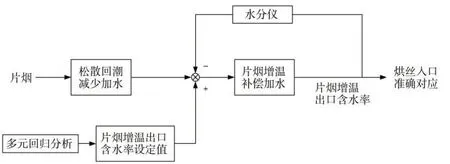

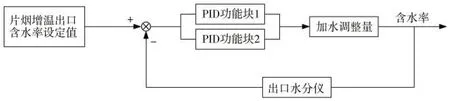

改進后采用松散回潮環節減少加水,片煙增溫環節補償加水的工藝,控制原理見圖3。首先,降低片煙松散回潮環節加水比例,為片煙增溫環節補償加水預留調整空間;其次,通過多元回歸分析預測片煙增溫環節出口到烘絲入口物料含水率變化;再次,通過主輔PID 聯動控制補償加水,完成補償加水目標;最后,片煙進入喂料機并經過一段時間平衡后切絲,實現烘絲入口含水率的準確控制。此外,在斜坡輸送帶上增設撥輥式勻料器,用于在物料行進過程中限制物料高度,穩定物料流量;將松葉筒內壁上的松散短釘改進為釘板結合的多功能組合抄板,增加對筒內片煙的擾動能力,延長片煙在筒內停留時間,提高補償加水的均勻性。

圖3 基于補償加水的烘絲入口含水率控制框圖Fig.3 Block diagram of control for moisture content in tobacco at inlet of tobacco dryer based on water compensation

2.2 加水比例調整

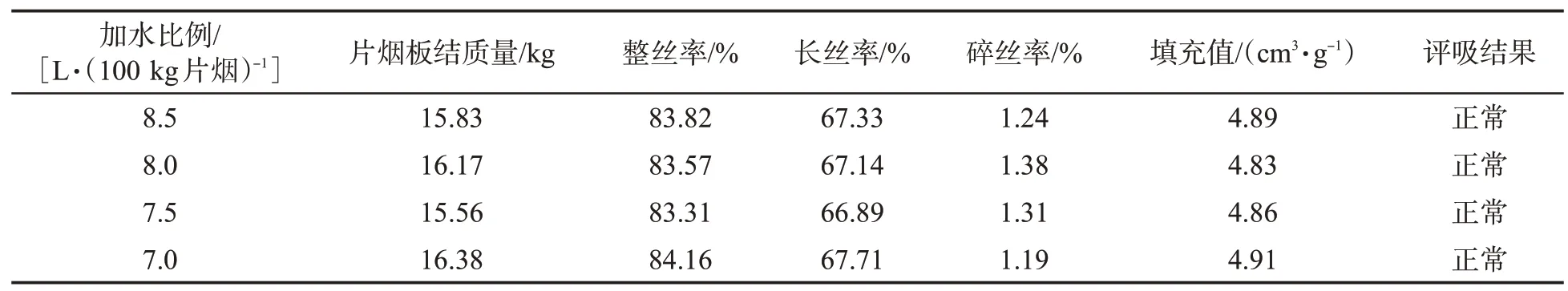

2.2.1 松散回潮減少加水

為確保片煙增溫環節補償加水有足夠的調整空間,需要在工藝要求范圍內降低片煙松散回潮環節的加水比例。以廈門煙草工業有限責任公司生產的“七匹狼(豪情)”牌號卷煙為例,按照《卷煙工藝規范》[8]要求進行批次梯度實驗,通過逐級降低松散回潮環節的加水比例,考察松散回潮后的片煙板結質量、煙絲結構并組織感官質量評吸,結果見表1。可見,當松散回潮加水比例由8.5 L/(100 kg 片煙)逐級降低至7.0 L/(100 kg 片煙)時,片煙板結質量未發生明顯變化,整絲率、長絲率、碎絲率、填充值及感官質量也均符合工藝要求。因此,將松散回潮加水比例標準值確定為7.0 L/(100 kg 片煙),以保證片煙增溫補償加水的調整空間。

表1 松散回潮環節不同加水比例下煙絲質量評價結果Tab.1 Evaluation results of tobacco quality at different water addition rates in loosening and conditioning process

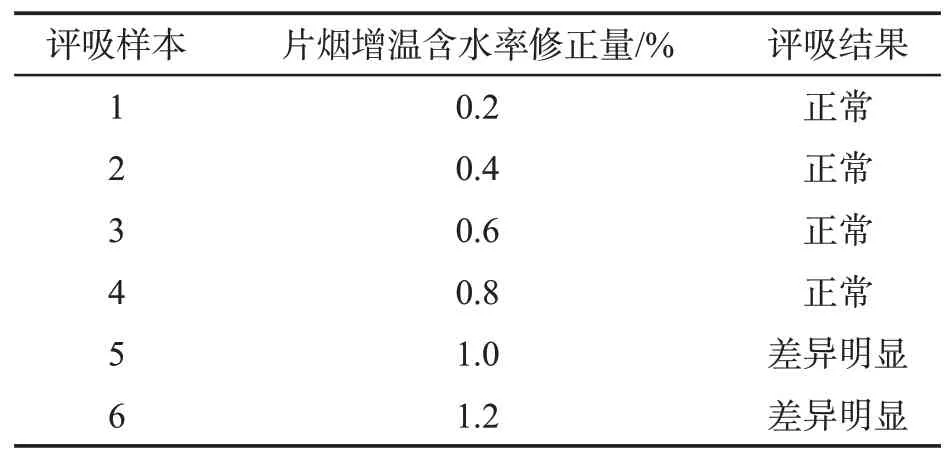

2.2.2 補償加水范圍界定

為考察補償加水對卷煙產品感官質量的影響,以“七匹狼(豪情)”牌號卷煙為例,通過逐級調整片煙增溫環節的含水率修正量(即片煙增溫出口含水率與入口含水率的差值),進行補償加水強度梯度實驗并組織感官質量評吸,結果見表2。可見,當含水率修正量等于或超過1.0%時,卷煙感官質量評吸結果差異明顯。因此,將補償加水對物料含水率的最大修正量界定為0.8%。

表2 片煙增溫環節不同含水率修正量下感官質量評吸結果Tab.2 Sensory evaluation results at different moisture content compensation rates in strip heating process

2.3 多元回歸模型建立

2.3.1 數據采集

以“七匹狼(豪情)”牌號卷煙為例,通過車間數采系統采集2019 年全年制絲線歷史生產數據,將各批次的片煙增溫出口含水率、片煙增溫出口溫度、環境濕度、環境溫度、烘絲入口含水率等數據進行整合,剔除無效數據后得到312 組有效數據集合。

2.3.2 數據處理

由于烘絲入口含水率為受控指標,各牌號各批次的歷史數據均會在相應工藝標準值附近波動,故該項數據的集中度較高,不適合用于構建多元回歸分析模型[9]。因此,將烘絲入口含水率與片煙增溫出口含水率之間的差值整合為含水率差值,其表達式為:

式中:Y 是含水率差值,%;Wc是片煙增溫出口含水率,%;Wr是烘絲入口含水率,%。

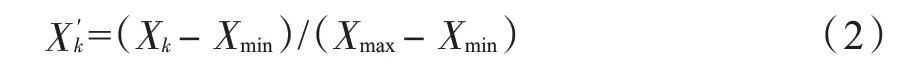

對含水率差值、片煙增溫出口含水率、片煙增溫出口溫度、環境濕度、環境溫度進行歸一化處理,其目的是將各項指標的所有數據均轉化為[0,1]之間的數,避免因數據之間數量級差別較大而造成回歸誤差增大[10]。本研究中采用最大最小法進行數據歸一化處理,其函數形式為:

式中:Xk是任意項指標數據序列中的任意數;是任意項指標數據序列中任意數對應的歸一化結果;Xmin是任意項指標數據序列中的最小數;Xmax是任意項指標數據序列中的最大數。

2.3.3 回歸分析

將歸一化處理后的有效數據集合代入控制系統,令含水率差值為因變量,片煙增溫出口含水率、片煙增溫出口溫度、環境濕度、環境溫度為自變量,對相關數據集合進行多元回歸分析。

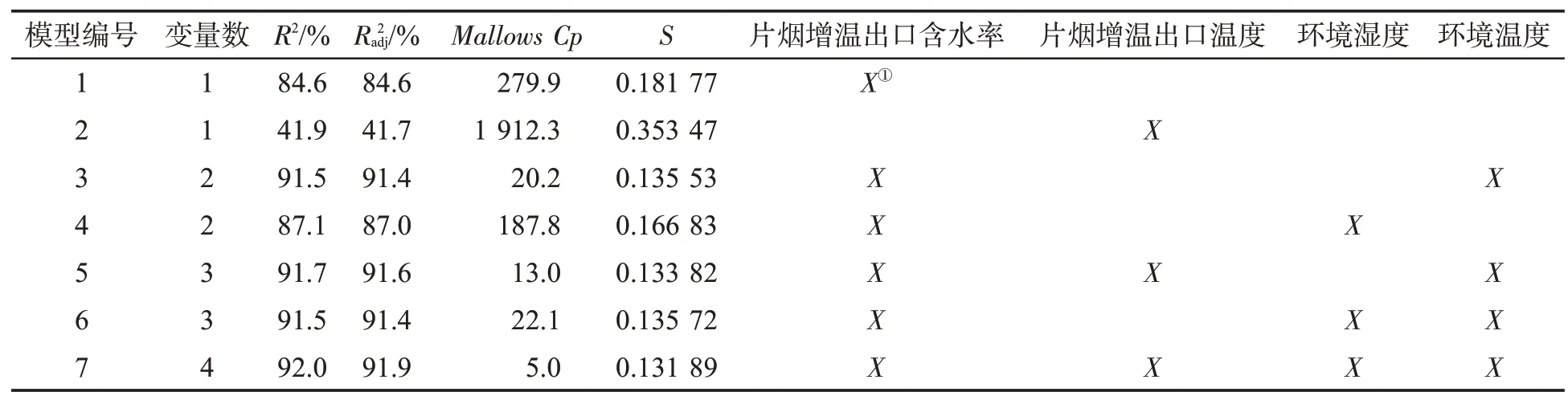

(1)最佳子集回歸。為得到最佳數據擬合效果,利用最佳子集回歸模型對相關數據進行量化評估,結果見表3。可見,具有片煙增溫出口含水率、片煙增溫出口溫度、環境濕度、環境溫度4 個自變量的模型7,其均方差S 和統計量Mallows Cp均為最小,表明該模型預測精度高;決定系數R2值和調整決定系數值最大,表明該模型的自變量對因變量的解釋程度較好。因此,確定模型7 為最佳模型。

表3 最佳子集回歸模型評估結果Tab.3 Evaluation results of optimum subset regression model

(2)持續優化。確定最佳模型結構后,對歸一化處理后的312 組數據樣本進行多元回歸分析。其中,對提示殘差較大的異常數據進行回溯性分析,并進一步判斷后剔除或保留。通過持續的優化調整,最終得到有效數據樣本289 組。

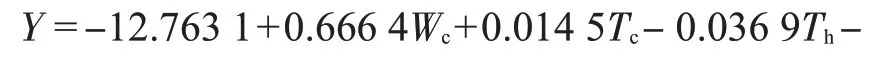

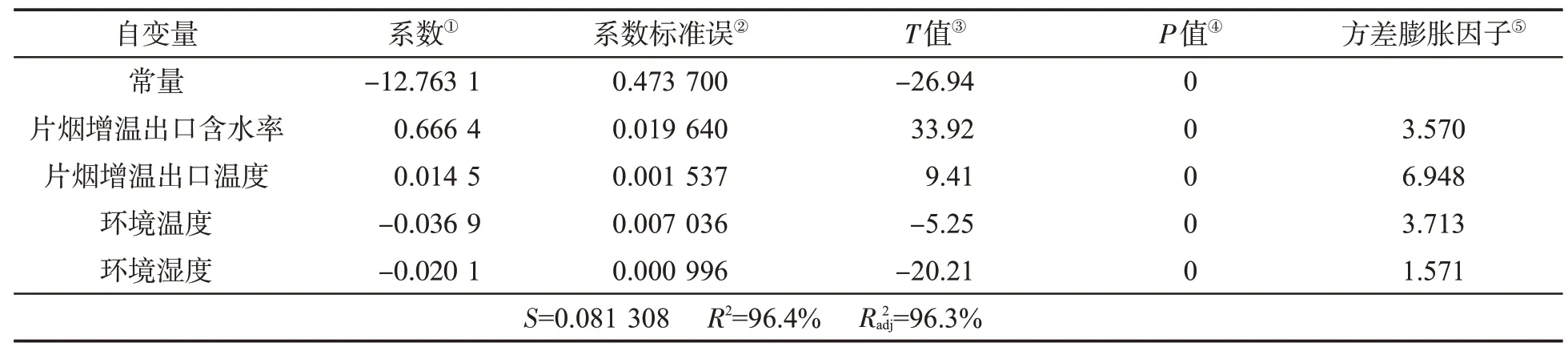

(3)分析結論。經過多輪多元回歸分析和調整,得到從片煙增溫出口到烘絲入口物料含水率變化關系的回歸方程:

式中:Y 為含水率差值,%;Wc為片煙增溫出口含水率,%;Tc為片煙增溫出口溫度,℃;Th為環境溫度,℃;Wh為環境濕度,%。

回歸方程評估結果(表4)顯示決定系數R2=96.4%,調整決定系數表明該方程能夠較好地描述片煙增溫出口含水率、片煙增溫出口溫度、環境濕度、環境溫度4 個自變量與含水率差值之間的關系。

表4 回歸方程評估結果Tab.4 Evaluation results of regression equation

2.3.4 效果驗證

將2020 年1—5 月所有生產批次的相關數據代入多元回歸方程,通過對比烘絲入口含水率的預測值與實際值,得到預測偏差值,將預測偏差值<0.2%的批次定義為低偏差批次,以驗證回歸方程對烘絲入口含水率的預測精度,結果見表5。可見,所建立的多元回歸方程可以根據給定參數較好地預測各批次烘絲入口含水率,預測偏差均值為0.075%,低偏差(<0.2%)批次占比達到85.5%,可以用于指導片煙增溫出口含水率的精確設定。

2.4 片煙增溫出口含水率控制

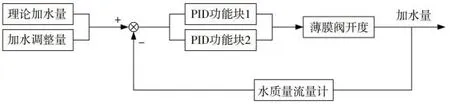

改進后片煙增溫出口含水率采用主輔PID 聯動控制方式,包括實現含水率控制的主PID 控制回路和實現加水量控制的輔PID 控制回路。其中,主PID 控制回路根據片煙增溫出口含水率實際值與設定值的偏差,計算得到加水調整量,見圖4。加水調整量與理論加水量共同構成輔PID 控制回路的加水量設定值,通過水質量流量計反饋,實現加水量的精確控制,見圖5。實際生產中,處于工藝流程銜接位置的松葉筒經常出現短暫停機情況,此時參與加水量控制的PID 也相應停止工作。當松葉筒啟動后重新開始加水時,按正常生產設置的PID 參數需要經過較長時間調整才能達到停機前加水量。為此,改進后主輔PID 控制回路均使用了兩個PID 功能塊,當松葉筒重新加水時,啟用PID 功能塊1,通過快速調整使加水量盡快達到停機前狀態,經過一定延時后再切換到PID 功能塊2,以保證正常生產的加水穩定性。

圖4 主PID 控制回路Fig.4 Control loop of the main PID

圖5 輔PID 控制回路Fig.5 Control loop of the ancillary PID

3 應用效果

3.1 實驗設計

材料:“七匹狼(豪情)”牌號卷煙煙絲(廈門煙草工業有限責任公司提供)。

儀器和設備:廈門煙草工業有限責任公司5 000 kg/h 制絲線,主要包括TB-L 型超級回潮機(德國HAUNI 公司);SJ1528 型加料機(秦皇島煙草機械有限責任公司);WQ318 型松葉筒(云南昆船第二機械有限公司);A1 型切絲機和CTD 氣流式烘絲機(意大利COMAS 公司);TM710e 型在線水分儀(精度0.1%,美國NDC 公司)。

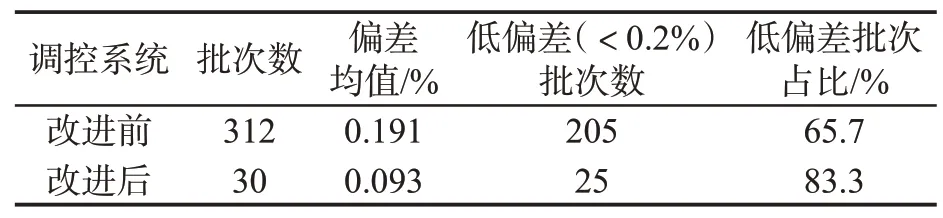

方法:分別采集改進前數據312 批次,改進后數據30 批次,對改進前后烘絲入口含水率調控情況進行評估對比,取烘絲入口含水率平均值,并考察烘絲入口含水率與工藝標準值的偏差均值以及低偏差(<0.2%)批次占比。

3.2 數據分析

由表6 可見,調控系統改進后烘絲入口含水率與工藝標準值的偏差均值從0.191%降低到0.093%,降低0.098 百分點;低偏差(<0.2%)批次占比從65.7%提升到83.3%,提高17.6 百分點,有效提高了烘絲入口含水率的調控精度,減少了批次間波動。

表6 調控系統改進前后烘絲入口含水率對比Tab.6 Comparison of moisture content in tobacco at inlet of tobacco dryer before and after modification

4 結論

設計了一種基于補償加水的烘絲入口含水率調控系統,在保證卷煙產品工藝質量前提下,采用松散回潮環節減少加水,片煙增溫環節補償加水的策略,通過多元回歸分析,得到片煙增溫出口到烘絲入口物料含水率變化關系的回歸方程,用于指導片煙增溫環節補償加水目標的設定,從而實現烘絲入口含水率的精準調控。以廈門煙草工業有限責任公司生產的“七匹狼(豪情)”牌號卷煙煙絲為對象進行對比測試,結果表明:調控系統改進后實現了烘絲入口含水率的精確控制,烘絲入口含水率與工藝標準值的偏差均值降低0.098 百分點,低偏差(<0.2%)批次占比提高17.6 百分點,有效提升了烘絲入口含水率調控水平,卷煙產品工藝質量顯著提高。