生活垃圾焚燒爐爐排塊材質性能分析

陳宇翔

(上海康恒環境股份有限公司,上海 201703)

0 引言

采用焚燒的方式來處理固廢,是實現其無害化、減量化、資源化的有效手段,在國內已得到很大的重視[1]。機械爐排爐技術因具有完善可靠、容量大、對垃圾適應能力強的特點,成為了垃圾焚燒的主要處理手段。截至2019年11月,全國46個垃圾分類重點城市居民小區垃圾分類覆蓋率達53.9%;30個城市已出臺垃圾分類地方性法規;16個城市將垃圾分類列入計劃;237個地級市啟動垃圾分類[2]。近年來,國內對垃圾分類愈發重視,垃圾也從高水分、低熱值往高熱值、低水分的趨勢發展,為了提高電廠的經濟效益,部分電廠會摻燒適當的污泥、建筑垃圾和餐廚垃圾等。而爐排塊作為機械爐排的重要部件之一,勢必要對其性能的增強進行研究。

爐排塊位于爐排表面,垃圾覆蓋于爐排塊上表面進行燃燒,下表面又有一次風,所以爐排塊表面的溫度會低于爐膛內部的溫度。在爐排塊表面均勻設置幾個溫度監測裝置,在焚燒爐運行時進行實時監控,如圖1所示,運行過程中爐內溫度最高約為950℃,而爐排塊表面溫度在200~500℃,未超過500℃。隨著垃圾熱值的升高,爐膛的溫度將得到提高,爐排塊表面溫度推測將在500℃左右,爐排塊長時間在高溫的環境中工作,在熱風的作用下腐蝕將進一步加強,且垃圾成分復雜,對爐排塊的意外損傷也頻繁存在,所以要求爐排塊有較好的耐高溫、耐腐蝕、抗氧化性、抗沖擊和抗拉強度。因此,根據垃圾燃燒工況對爐排塊材質性能的要求,分別對QT450、HZ922TS、SCH11 3種材質進行合金的力學性能分析,為爐排塊材質的進一步優化設計提供理論依據。

圖1 HZ922TS爐排塊24 h爐膛內溫度及爐排塊表面溫度

1 試驗

1.1 試樣制造

選用剛澆鑄的鑄態HZ922TS爐排和在爐內使用兩年并存在一定磨損后的HZ922TS爐排塊割取試樣,且制作QT450和SCH11的爐排塊割取試樣,試樣如圖2~4所示。

1.2 試驗方法

圖2 標準沖擊試樣,10 mm×10 mm×55 mm

圖3 室溫力學性能拉伸試樣,φ12.5 mm×99 mm

圖4 布什硬度試樣,⌒70 mm_50 mm

采用線切割和加工分別在鑄態HZ922TS、使用后HZ922TS、QT450、SCH11上割取金相試樣φ10 mm×10 mm,經鑲嵌、磨拋和化學試劑腐蝕后置于光學顯微鏡下,依據GB/T13298-2015《金屬顯微組織檢驗方法》觀察其組織形貌。依據GB/T11170-2008《不銹鋼多元素含量的測定火花放電原子發射光譜法》、GB/T20123-2006《鋼鐵總碳硫量的測定高頻感應爐燃燒后紅外吸收法》檢測其主要成分含量。在拉伸測試儀上,依據GB/T228-2002《金屬拉伸試驗方法》,測試合金鑄件的常溫拉伸性能拉伸速率為1 mm/min[3],如圖3所示。在沖擊試驗機上測量合金沖擊值,沖擊試驗機打擊能量為300 J,并依據GB/T231.1-2018《金屬材料布氏硬度試驗第1部分:試驗方法》檢測合金鑄件的布氏硬度。以上測試項各取3個試樣,測試結果為3個試樣測試之后的平均值。并在掃描電鏡上觀察各合金沖擊試驗和拉伸試驗的斷口形貌。

2 試驗結果

2.1 化學成分

各合金爐排塊的主要化學成分如表1所示。

表1 各合金爐排塊的主要化學成分

對奧氏體耐熱鋼來說,抗高溫氧化腐蝕是決定材料壽命的主要因素。一般隨著溫度的升高,材料的高溫氧化腐蝕越嚴重,如果鋼的表面形成了FeO,鋼的氧化速度會劇增,由于FeO為鐵的缺位固溶體,故鐵離子具有很高的擴散系數,則氧化層容易剝落,從而降低鋼的持久蠕變強度。Cr和Ni的氧化物致密,不會從材料表層脫落。目前的研究認為鋼中的Cr含量大于或等于20%時或在管子內外表層鍍Cr,可有效阻止鋼中形成Fe的氧化物,獲得比較滿意的抗高溫氧化性能[4]。

2.2 合金顯微組織

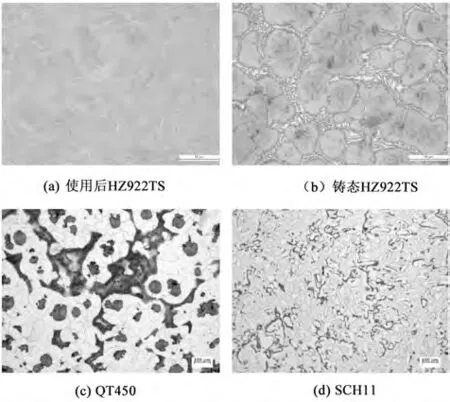

各合金材質的爐排塊取段處理后的金相組織結構如圖5所示。使用后HZ922TS顯微組織主要以片層狀的奧氏體+碳化物產物體現,如圖5(a)所示,在經過工況使用后,相當于熱處理后形成的以奧氏體為基體內分布著均勻碳化物顆粒。鑄態HZ922TS顯微下呈現的是以顏色較亮的奧氏體和部分不連續分布的碳化物,如圖5(b)所示。QT450的顯微組織可看出,球化級別為5級,即球化率約60%,石墨大小約為5級,在經過化學試劑侵蝕后可觀察出在顯微組織為鐵素體+珠光體+極少量的碳化物,其中珠光體數量大于30%~40%,碳化物數量小于1%,如圖5(c)所示。SCH11在顯微下主要以奧氏體+鐵素體+合金碳化物為主,如圖5(d)所示。

圖5 合金的鑄態金相組織

2.3 合金室內溫度力學性能

各合金的常溫力學性能測試結果如表2所示,可以看出:

表2 各合金爐排塊的力學性能

(1)鑄態HZ922TS的爐排塊在抗拉強度和沖擊韌度等力學性能上較在工況條件下使用2年過后的使用后HZ922TS的力學性能要高,由此可見,在使用過后,抗拉強度和沖擊韌性輕微降低;

(2)HZ922TS、QT450、SCH11 3種合金中,SCH11的抗拉強度和常溫下沖擊韌性較高,而HZ922TS的硬度較高沖擊韌性較低,QT450的抗拉強度較低硬度較低。

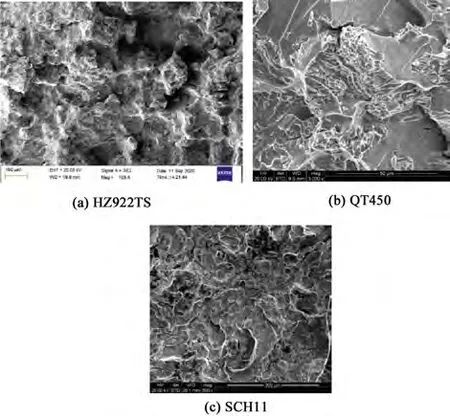

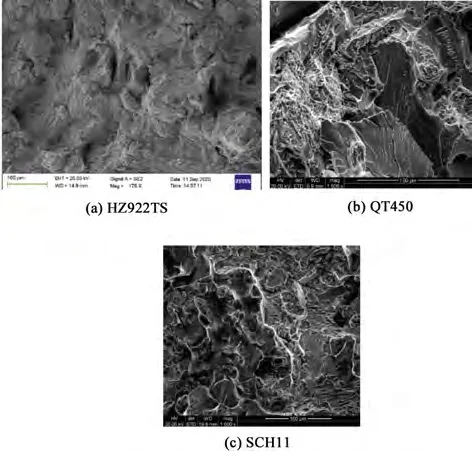

采用掃描電鏡觀察合金的沖擊及拉伸斷口微觀形貌,結果如圖6~7所示。HZ922TS顯示纖維狀的斷面,斷口沒有金屬光澤,色質灰暗,呈現為解理特征屬塑性斷裂。QT450斷口呈晶粒狀有強烈反光的解里刻面,呈現“河流花樣”的紋理,顯示為解理特征屬于脆性斷裂,脆性較高。SCH11顯示大量微坑狀斷面,呈現韌窩特征,塑性較高。

圖6 合金SEM沖擊斷口形貌

圖7 合金SEM拉伸斷口形貌

2.4 合金工作溫度下的沖擊韌度

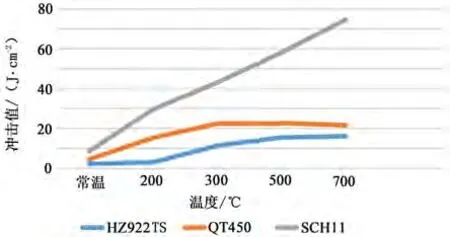

機械垃圾焚燒爐對爐排塊的要求除了具有一定的抗磨性、抗氧化性、抗拉強度等性能以外,對爐排塊的沖擊韌度也有較高的要求,高強度的沖擊韌度可大大降低部分工業垃圾、結塊垃圾等對爐排造成意外的損壞,能進一步地降低爐排塊的損壞率。針對沖擊韌度對3種不同成分合金做出不同溫度條件的測試,結果如圖8所示。

圖8 合金不同工作溫度下的沖擊韌度變化曲線

由此看出,在常溫至700℃的范圍內,SCH11的合金隨著溫度的升高,沖擊韌度呈線性提升,在該溫度區間內,SCH11具有更強的力學性能;而QT450在常溫至300℃,沖擊韌度逐漸上升,但是在300~700℃時,沖擊韌度趨于平穩不再增高;HZ922TS在常溫至500℃間的沖擊韌度存在上升500℃后趨于停止增加,且沖擊韌度在3種材質中較低。在一定的工作溫度中,SCH11能適應更高的溫度且力學性能隨著溫度的升高而升高,而QT450和HZ922TS在達到一定的溫度后,性能不再增加,達到峰值。

3 分析結果

從金相看出,鑄態HZ922TS晶體較為清晰,紋路明顯,使用后HZ922TS背景較為渾濁,晶體變大產生部分碳化物顆粒,組織結構基本未發生變化,說明HZ922TS材質的爐排塊在使用2年后未發生明顯質變,使用效果較好。SCH11主要以奧氏體為主,沿著晶界產生白色點狀的高溫合金碳化物,主要為鉻和鎳成分,在進一步高溫使用或熱處理后會進一步融合,耐熱、耐磨、耐腐蝕的性能進一步提高,在高溫使用狀態下,有更高強度的力學性能,能更適用國內垃圾條件的發展趨勢[5]。QT450含碳量較高,更加耐燒,但是力學性能明顯較低,很難符合國內現有垃圾條件,極易出現爐排損壞的情況,而在高溫情況下QT450的力學性能達到一定溫度后存在峰值,性能不再提高。HZ922TS性能較其他2種材質較為適中,與QT450相似,當達到一定溫度時沖擊韌度達到峰值不再提高,且整體沖擊韌度較另2種材質低。斷口的特征分析,SCH11呈韌窩特征,塑性較高;QT450斷面整齊,屬于脆性斷裂,脆性較大;HZ922TS斷面呈現限位狀,性能適中。

4 結束語

本文通過對生活垃圾焚燒爐爐排塊材質性能進行分析,得出結論如下。

(1)HZ922TS使用2年后,在爐內長期的高溫和腐蝕情況下,化學成分和力學性能未出現較大的改變和降低,在爐排塊磨損量滿足一定要求之內,該材質的爐排塊使用壽命較為可觀。

(2)HZ922TS、QT450、SCH11的 硬 度 分 別 為391.2 HBW、206.4 HBW、282 HBW,常溫下沖擊韌度分別為3.2 J/cm2、4.4 J/cm2、8.5 J/cm2,常溫下抗拉強度分別為830.4 MPa、594 MPa、801.6 MPa。

(3)在常溫-700℃的工作溫度下,SCH11的沖擊強度較HZ922TS和QT450要高,而且隨著溫度的上升,SCH11的沖擊韌度持續上升。

(4)QT450脆性較高,不適合現有垃圾工況,易發生斷裂。HZ922TS性能適中,但是硬度較高,雖然適用目前垃圾燃燒,但是可塑性較低,對爐排塊的結構設計局限性較大。SCH11性能較高,且可塑性較高,能較好地滿足垃圾燃燒需要的性能特征和結構特征。

(5)3種合金中HZ922TS適應性適中,但是SCH11更能適應垃圾焚燒的工況,且隨著垃圾焚燒行業的發展,具有更好的強度韌性,使用壽命較另外2種高。