橋梁預制節段箱梁受力問題及拼裝施工

劉 煒 趙 照 許達文

(1.中交(天津)疏浚工程有限公司,天津 300450;2.中交二航局第四工程有限公司,安徽蕪湖 241000;3.中交煙臺環保疏浚有限公司,山東煙臺 264000)

1 工程概況

文章以鎮江市高橋境的連鎮鐵路五峰山長江大橋北岸公鐵合建段位為例,此工程由上層和下層共同組成上部結構,上層公路采用3×(3×40.7 m)+4×40.7 m連續梁,下層鐵路13×40.7 m簡支梁,鐵路橋面距地面56~60m,共計330榀預制節段梁,單跨簡支梁分為1#、3#、5#三種預制節段和2#、4#兩種現澆濕接縫。整跨箱梁中,各節段規格不一,以1#節段重量最大,重量可達152 t,即墩頂塊。

2 橋梁設計概況

(1)總體結構設計思路。

梁體墩頂塊施工采取現場混凝土現澆的方法,各跨中節段均提前在指定工廠預制,到達指定地方后再進行安裝,作業時應注意預制節段和現澆段銜接的部位過渡,將銜接處控制在15 cm左右。

(2)梁體結構。

為了滿足寬度的需求,變寬段橋面常使用“挑臂變窄+箱室寬度變化”兩種方式,其寬度要求約為25~46.5 m。變寬段箱室分為小箱室、大箱室,判斷標準為單幅橋寬的值,該值小于17.0 m時為小箱室,反之為大箱室。

雙側加寬變寬段斷面時,橫橋向為4片主梁,左右幅箱室頂板間設濕接縫,通過此方法可增強橋梁的完整性。

單側加寬變寬段時,橫橋向主梁數量調整為3片,整幅結構保持完整(不分離),箱室頂板采用濕接縫連接的處理方法,左右幅墩間為頂橫梁連接,保證橋面結構的整體性。

3 節段預制膠接拼接法

3.1 節段預制方法

(1)長線法。

根據橋梁設計線形組織預制工作,應用優勢在于線形可控,但預制作業需占用較多的場地,對制梁設備、臺座基礎等配套設施提出較高的要求,常應用于連續梁橋、拱橋等類型的橋梁施工中。

(2)短線法。

基本特點在于控制精度要求高,其無須占用過多的場地,且未對制梁臺座等相關裝置提出過高的要求,可增強預制作業的靈活性,在簡支橋梁施工中取得廣泛應用。在實際預制工作中,可根據需求采取長短線相結合的方法,充分發揮兩種方法的應用優勢。

3.2 節段拼裝裝備

以逐跨拼裝法節段膠接拼裝裝備為例,施工過程中節段梁通過吊桿吊裝在造橋機主梁的下方,由于其未對節段梁頂板寬度進行明確限制,節段膠接拼接的方法應優先選用下承式,若受到現場施工條件制約,可及時進行調整,可應用上承式、中承式的方法。

3.3 節段膠接拼裝技術

(1)逐跨拼裝法。

主要被應用于連續梁、簡支梁及先簡支后連續的連續梁中,其具有施工效率高等特點,但其受經濟跨距控制,通常情況下,該方法的跨度為40~64 m。

(2)懸臂平衡膠拼裝法。

常應用于斜拉橋、連續梁的施工中,膠接拼裝用膠較為重要,需具有密封、防水、修復節段接縫等特點,且滿足耐腐蝕、耐久性等多重要求。

4 墩頂橫梁現澆支架、支撐錨固支架體系

橋梁下部為雙柱花瓶墩,此類工程作業時通常使用支架現澆的方式進行,涉及的連接方法主要有A1型墩與墩頂橫梁之間固結、A2型墩與墩頂橫梁間用支座連接。

(1)中橫梁支架體系。

標寬段中墩墩頂橫梁現澆支架集多類結構于一體,主要有擴大基礎、鋼管樁立柱、分配梁、連接系、托架、模板底分配梁系統、砂筒、貝雷梁、承臺預埋件。

(2)端橫梁支架體系。

①現澆支架體系。與中橫梁支架體系一致,各組成部件無差異。

②支撐錨固支架體系。結合墩頂橫梁自身的結構特點、承載力,進行節段拼裝架作業時,在特定位置設立支撐錨固支架體系,以保證工程的正常進行[1]。橫梁由精軋螺紋連接系統和鋼管樁支撐兩部分組成,考慮到鋼管立柱頂部與墩頂橫梁的連接穩定性要求,應在兩者間設置錨固系統,通過各系統的作用,提高支撐錨固支架體系的穩定性[2-3]。

5 節段預制階段線形的控制方法

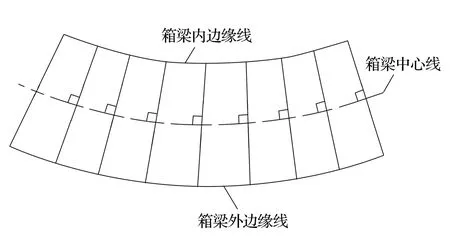

節段預制作業中通常使用短線預制法,通過端木架和臺車的協同運行,加強施工人員的配合,逐段落實各梁段的混凝土澆筑工作,確保各節段箱梁的施工質量可滿足要求。主線平曲線半徑為383.75 m,豎曲線主線最大縱坡3%。基于高精度折線擬合的方式構成平曲線與豎曲線,如圖1所示。

圖1 控制示意圖

(1)平曲線。

在許可范圍內適當調整兩側挑臂縱橋向長度,兩端分別為垂直面、斜面,節段間緊密銜接,通過濕接縫補償的方式減小誤差。

(2)豎曲線。

在符合要求的條件下,可調整頂底板縱橋向尺寸,一側應保持垂直,另一側傾斜,銜接處可使用通濕接縫補償的方法,減小誤差。

(3)超高漸變段。

以超高設計要求為工作導向,針對節段兩端面進行扭轉處理,頂面、底面均設為扭轉曲線。

6 節段梁拼接技術工藝

(1)工藝流程。

節段預制及轉運→節段吊裝→首節段精確定位→涂膠、臨時張拉→安裝濕接縫模板、澆筑混凝土→體外索預應力張拉→架橋機過孔至下一跨→循環施工。

(2)節段預制、運輸、存放。

經節段預制作業后,若通過質量檢驗,應由運梁車轉運至臨時存梁區。按照要求將節段放置在指定位置,在存梁的作業實施中,按照5.6 m的間距放置枕木,節段到達指定位置后啟用160 t履帶式起重機,使提梁式起重機精準就位,孔位對齊后,向該處穿Ф32 mm精軋螺紋鋼,配套合適尺寸的斜墊板,設置雙螺母,擰緊后可起到加固的作用。此后,啟用履帶式起重機,由該設備有序吊裝節段,并分兩層存放妥善保管。

(3)節段吊裝。

吊裝施工中采用梁式起重機,該裝置利用160 t履帶式起重機轉至100 t平板車上,再由該運輸車輛運至架橋機的正下方,再啟用架橋機天車,進一步轉至待作業的點位處,固定確保無誤后按照要求依序作業。在前述準備工作均完成的基礎上,吊裝運至現場的節段。

(4)首節段的定位。

節段吊裝到位后,需要對墩頂橫梁的軸線、標高進行檢測,匯總所得結果并將其反饋給監控單位,根據實際情況發出監控指令。節段懸掛到位后,檢測預應力孔道腹板,計算得出首段標高的實際差值,對其進行調整,將誤差控制在2~3 mm,若滿足要求,焊接勁性骨架,鎖定首個節段。

(5)涂膠、臨時張拉。

待完成首節段定位作業后,將泡沫墊圈及涂抹環氧膠粘貼涂抹在節段預應力孔道處,為了保持嚴密性,應避開周邊1 cm左右的地方。拼接膠采用人工涂抹,單面、雙面的厚度分別為2~3 mm、1~1.5 mm。涂抹處理后,檢測節段上剪力鍵的位置并精準對位,若無誤應進行臨時預應力張拉。張拉環節應符合左右幅同步的標準要求,按照“頂板及底板的鋼齒坎、跨中的鋼齒坎”的順序完成各處的張拉作業,張拉應力為35 t。經過張拉作業測定實際數據,按照檢測結果進行調整,要求實測誤差不超過2~3 mm。

(6)安裝濕接縫模板、澆筑混凝土。

充分落實整垮梁膠拼工作后,可安裝濕接縫模板,濕接縫的寬度應控制在15 cm,模板采取“鋼模+木模”的組合形式,具體分配方式為直線段用木模、倒角、圓弧段用鋼模,可使用鐵皮連接模板,以保證其穩固性。應注意預應力管道的位置,在此連接的波紋管在作業前應及時拆除。將波紋管置入孔道后,向其中的空隙內填入泡沫膠,以達到密封固定的效果。接縫施工使用的材料為C55低收縮混凝土,由人工澆筑,做好收面和養護工作,確保混凝土的成型質量可滿足要求。

7 梁體預應力體系

(1)體外預應力張拉。

以施工要求為準提前組織鋼絞線下料,保證下料后的鋼絞線可滿足尺寸要求,下料后先對分絲板進行編號,遵循自下而上、從左向右的基本順序,編號為1~27號。按照已編的序號進行體外預應力鋼絞線穿束作業,作業前,應保證已完成濕接縫澆筑。穿束完組織體外束張拉作業,使用設備為26 t單根張拉千斤頂。

在體外束張拉施工中,應進行對稱張拉、分級張拉,全過程應具有平順性。對張拉質量的要求較高,須做好檢查伸長量的工作。在節段需要的地方設置減振限位裝置,在端部做好相關防護,操作順位為注膠→包裝→灌蠟→防腐→保護罩安裝。

(2)體內預應力張拉。

逐跨按要求依次完成本聯上部主梁的相關作業,張拉本跨縱向體外預應力鋼束,按該順序有序施工。若全聯均合龍,張拉所有的縱向體內鋼束,遵循先長束、后短束的基本原則,工程進行時應符合上下、左右平衡對稱張拉的要求。

8 結語

橋梁節段拼裝技術日漸成熟,以裝配式為主,相關預應力張拉(體內外)、頂橫梁現澆、節段膠接等技術得到了大量應用,為交通基礎設施的建設提供保障。