一種頂開式集裝箱卸料清洗方案

張雷 劉輝 鄒文杰 張彤陽 麻彬彬

中車西安車輛有限公司 陜西西安 710086

頂開式集裝箱采用抓斗進行卸料時,往往經過多次抓取后,箱內依然殘留大量礦粉,必須采用人工進行二次清理收集,整體而言,耗費人力,生產效率低,不便于數據采集。此外,礦粉清理時容易飛揚,現場環境惡劣,危害工人健康。為解決上述問題本文針對頂開式集裝箱,設計了一套專用的翻轉卸料清洗方案,從而實現高效、高自動化、高安全性的卸料清洗過程。

1 設計要求

卸料清洗方案要求實現自動化卸料,每班(8小時)完成集裝箱卸料40箱以上,可自動識別集裝箱編號,自動測量并記錄滿載與空載時重量,自動識別并清洗未卸凈集裝箱,相關數據的采集與處理。

2 卸料清洗方案設計

為實現上述功能,本方案設有一間總控制室,以及一間卸料廠房和一間清洗廠房,廠房內分別設有工作人員專用的操作室。

2.1 廠房布局

2.1.1 卸料廠房布局

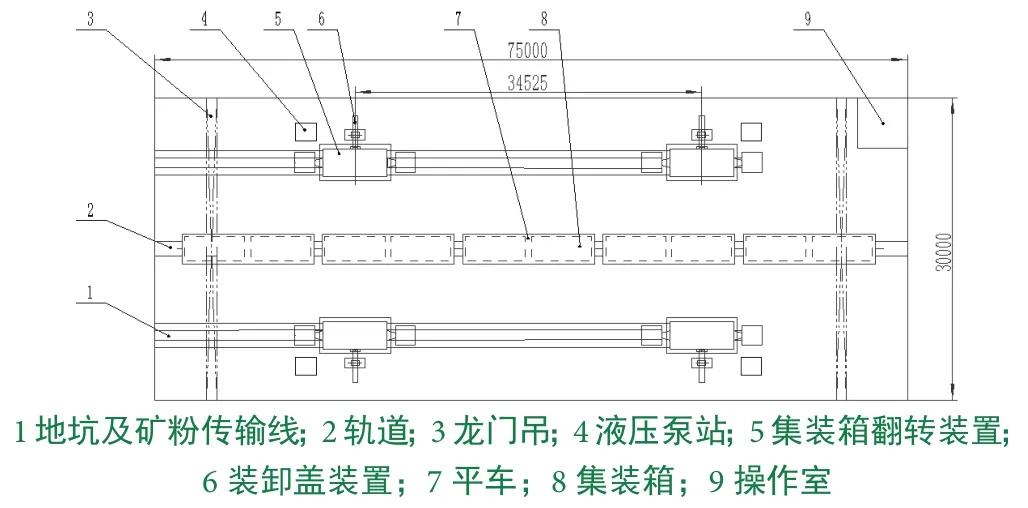

圖1 集裝箱卸料廠房布局圖

集裝箱卸料廠房布局如圖1所示,廠房全長75m,寬30m。廠房內配置有一條軌道,一間操作室,兩臺龍門吊,四臺翻轉裝置,每臺翻轉裝置配有相應的裝卸蓋裝置和液壓泵站,翻轉裝置下設有地坑,地坑內設有礦粉傳輸線。每次卸料時牽引入5輛平車共10臺集裝箱。

2.1.2 清洗廠房布局

卸料后僅要求對殘余礦粉較多的集裝箱進行清洗并非逐臺清洗,故清理廠房僅配置一臺龍門吊,兩臺翻轉裝置及對應的裝卸蓋裝置、液壓泵站及清洗裝置,翻轉設備下設有用于引導清洗殘液的水槽,與回收池連通。

2.2 卸料工作過程

(1)集裝箱由平車運輸駛入卸料廠房,平車停穩后通過龍門吊將集裝箱吊裝到翻轉裝置。

(2)集裝箱落入翻轉工位后,通過工業相機識別集裝箱編號,集裝箱放置平穩后對其稱重,并存儲稱重數據,隨后開啟夾緊裝置,液壓系統夾緊集裝箱,以防止翻轉過程中集裝箱掉落。

(3)開啟裝卸蓋裝置,首先將蓋垂直向上提起,然后水平移動將蓋移到不影響卸料的位置。

(4)啟動主電機,開始旋轉卸料平臺,為保證卸料平臺的穩定性、卸料過程的平穩性和節省卸料時間,前180°低速旋轉,卸凈后高速回轉180°。

(5)啟動裝卸蓋裝置,按反方向運行,蓋上集裝箱箱蓋。

(6)液壓夾緊機構松開集裝箱,系統平穩后進行稱重,講該質量數據與提前錄入的該箱空箱質量進行對比,差值超過設定值則判斷為需要清洗,此時系統自動記錄集裝箱編號,完成后提示自動卸料過程結束。

(7)龍門吊將集裝箱吊回平車。

2.3 清洗工作過程

(1)卸料后的集裝箱通過平車運輸駛入清洗廠房,通過工業相機識別集裝箱編號,與需要清洗的集裝箱編號對照,篩選出需要清洗的集裝箱,并將編號傳輸給操作室。

(2)需要清洗的集裝箱通過吊裝、夾緊、卸蓋、翻轉180°后,三維清洗噴頭伸入箱內,系統加壓,開始清洗,清洗過程中噴頭按照預先設定好的程序自動運行,確保內腔清洗達到最佳效果。

(3)清洗完成后噴頭移動回原位置,稍停,待集裝箱內的清洗液流凈后,集裝箱回轉180°,熱風烘干,裝蓋,夾緊裝置松開,最后吊離清洗工位。

(4)清洗殘液通過水槽流入回收池,經過過濾、沉淀,定期對回收池的礦粉進行收集。

3 控制系統設計

卸料清洗方案采用的控制系統分為總控制系統、數據處理系統、卸料線控制系統和清洗線控制系統。

3.1 總控制系統

總控制系統負責向卸料線控制系統以及清洗線控制系統下達生產指令,并接收、儲存卸料線控制系統、清洗線控制系統和數據處理上傳的數據。

3.2 卸料線控制系統

卸料線控制系統負責接收總控制系統下達的生產指令,并輸出信號控制卸料線工作;所述卸料線包括集裝箱吊裝設備、裝卸蓋設備、翻轉設備;控制壓力傳感器采集集裝箱卸料前和卸料后的重量信息;控制卸料線工業相機采集集裝箱的圖像信息,并將重量信息和圖像信息傳輸至數據處理系統。

3.3 清洗線控制系統

清洗線控制系統負責接收總控制系統下達的生產指令,并輸出信號控制清洗線工作;所述清洗線包括工業相機、吊裝設備、裝卸蓋設備和清洗設備等。

3.4 數據處理系統

數據處理系統對工業相機獲取的圖像信息進行處理,識別出集裝箱的編號,獲取壓力傳感器傳輸的卸料前后重量數據,采用稱重算法對重量數據進行處理,計算出集裝箱卸載掉的貨物質量,提前按編號錄入集裝箱的空載出廠質量,對比卸載后質量與出廠質量從而判斷是否需要清洗,同時將數據和對應的集裝箱編號上傳總控制系統并儲存。

4 主要功能的實現及相關設備

4.1 集裝箱翻轉裝置

集裝箱翻轉裝置可將集裝箱往復翻轉180°,其結構如圖2所示,裝置外形尺寸(長、寬、高)11m×8m×7.8m,左端為主動端設有電機和減速機構,工作臺上設有斜面定位導向機構,方便集裝箱快速落入,落穩由液壓夾緊機構夾緊集裝箱的四個角件,工作臺內還設有壓力傳感器,對卸料前后的重量進行測量。

圖2 集裝箱翻轉裝置

4.2 裝卸蓋裝置

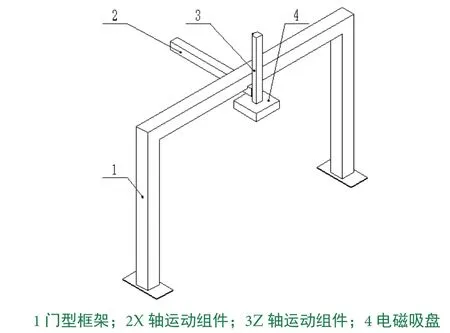

裝卸蓋裝置結構如圖3所示,由門型框架、X軸運動組件、Z軸運動組件和電磁吸盤組成。X軸最大行程2.4m,Z軸最大行程1.5m,兩個方向的運動均通過電機、減速機、齒輪、齒條實現。

4.3 集裝箱識別

在集裝箱外框上噴涂有不同的編碼,落穩后工業相機自動進行拍照,圖片信息上傳至信息處理系統,采用數字圖像處理技術提取集裝箱對應的編碼。

4.4 清洗功能的實現

清洗線控制系統采用PLC控制,高壓供水系統提供清洗用水,清洗執行機構采用三維清洗噴頭,可實現集裝箱內壁的全面清洗,清洗完成后由熱風烘干系統對集裝箱進行烘干。

圖3 集裝箱裝卸蓋裝置

5 結語

本文設計了裝運礦粉的頂開式集裝箱卸料清洗方案,實現了集裝箱編碼自動識別,翻轉卸料前后自動稱重,采用電磁吸盤式的裝卸蓋裝置大幅度提高了裝卸蓋效率,卸料線每班工作8小時可完成40臺以上集裝箱卸料。整條生產線可實現作業區域無人化,生產效率高、安全性好、貨物卸凈率高。