銅冶煉石膏循環利用可行性研究

董廣剛

(陽谷祥光銅業有限公司,山東 陽谷 252327)

1 引言

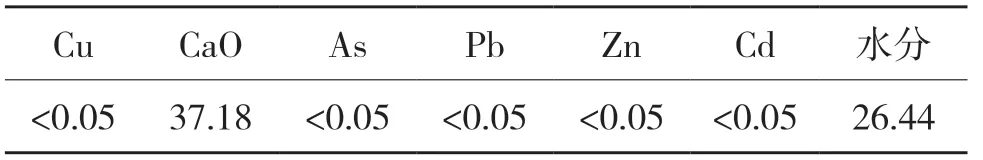

銅的火法冶煉的過程煙氣經余熱鍋爐、電收塵降溫除塵后,進入煙氣制酸系統。煙氣制酸主工藝包括凈化、轉干吸等工序。在凈化工序中,煙氣經動力波洗滌進入后續電除霧工序,動力波的循環液隨著酸濃升高,要外排一部分進行處理,一般冶煉廠采用硫化沉砷,石灰(石灰石)中和,電石渣調pH值進一步除雜工藝。在中和工序,石灰石經過球磨機粉碎后生成富含碳酸鈣(CaCO3)的石灰乳漿,再以石灰乳漿去中和廢酸污水中的酸性,攪拌沉淀經固液分離后產生二水石膏(CaSO4·2H2O),主要成分是硫酸鈣,主要成分詳見表1。

表1 石膏成分表 %

作為冶煉廠副產品,與天然石膏相比在雜質含量、色澤方面有較大的差異,一般用于建筑行業,目前尚未得到其它更有效的利用,造成嚴重的資源浪費。尤其近年來,隨著環保標準要求提高,一旦發生重污染天氣預警,建筑、水泥行業基本處于停產狀態,石膏無法外銷,容易形成堆積。

2 石膏的高溫分解

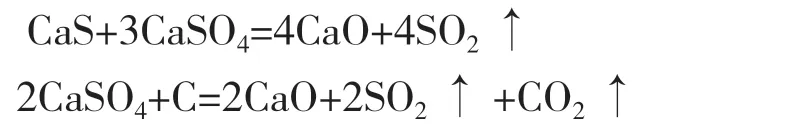

根據石膏的化學性質,石膏在高溫條件下,可以發生分解反應。硫酸鈣高溫分解是一個十分復雜的物理化學過程,溫度和氣氛對其分解結果影響顯著[1]。硫酸鈣可發生分解反應生成氧化鈣,但其熱力學反應溫度高達1872K[2]。第一次世界大戰期間,德國人穆 勒(Mueller)使用天然石膏生產硫酸時發現,焦炭的存在可以很大程度上降低石膏的分解溫度,認為 CaSO4與 C發生固-固反應生成了CaS,生成的CaS再與多余的CaSO4反應生成氧化鈣與二氧化硫[3],

即 CaSO4+2C=CaS +2CO2↑

貴溪冶煉廠張玲玲對石膏與非活性碳在特定溫度(閃速爐反應塔溫度)、特定比例存在的條件下,硫酸鈣分解成氧化鈣的程度,從而判斷石膏、廢活性焦這兩種固體廢棄物是否能直接加入閃速爐,進而實現廢棄物的再利用進行了試驗研究,最后提出結論,根據試驗結果可以推斷,閃速爐反應塔溫度(1300~1500℃)可以比試驗溫度更好地滿足碳存在條件下的石膏分解溫度要求[4]。

中南大學唐謨堂等人[5]對在有色金屬冶金中大量低碳處置磷石膏固廢的方法進行了研究,就是用磷石膏替代有色金屬火法冶金所用的石灰石及石灰等含鈣熔劑,使磷石膏中的鈣進入爐渣,成為水泥的優質原料,硫酸根轉化為二氧化硫,隨冶煉煙氣制酸。該方法可廣泛地用于銅、鎳、鉛、鋅、銻的火法冶金,全面推廣后,每年可處置近千萬噸的磷石膏固廢。

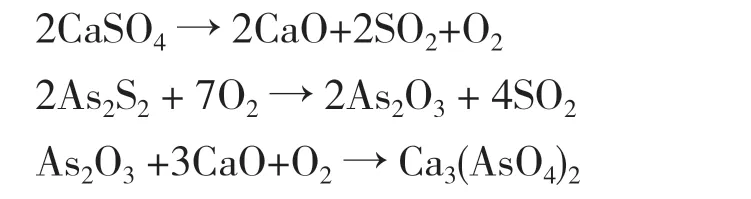

筆者也曾在熔煉爐做處理高砷精礦試驗時,直接從沉淀池頂部連續加入一定量的石膏(未干燥),在沉淀池內通過高溫熔體干燥并分解,進而在爐內與砷的氧化物發生如下反應造渣:

經在渣口取樣分析,渣中砷含量明顯升高,而渣中含硫量無明顯變化,從而進一步證明了石膏在高溫熔體中能夠分解。

3 石膏的循環利用

3.1 閃速(旋浮)吹煉的熔劑

銅冶煉分熔煉、吹煉、陽極精煉和電解精煉四個部分。其中吹煉過程目前主要分為熔池吹煉和空間冶煉。熔池吹煉主要以P—S轉爐吹煉為代表,也有頂吹、底吹工藝,空間吹煉有閃速吹煉和旋浮吹煉。

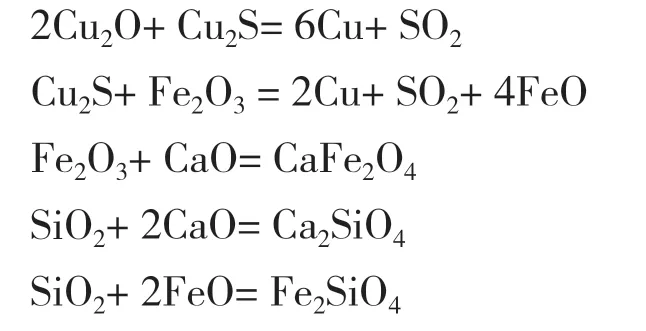

近10年來,銅的閃速(旋浮)吹煉技術得到了長足發展,目前國內已投產了5臺40萬t/年產能的閃速(旋浮)吹煉爐,該工藝采用富氧吹煉,氧勢高,渣中四氧化三鐵含量高,為了增加渣的流動性便于排放,采用的鈣基渣,在配料時采用生石灰粉作為熔劑,爐內、造渣反應如下[6]:

熔池吹煉的造渣熔劑主要是石英砂,也有配有少量石灰改善渣的黏性。

事實上,在閃速吹煉過程中,起到造渣作用的就是氧化鈣,而石膏高溫分解后的主要產物就是氧化鈣和SO2,氧化鈣可以在吹煉渣中作為熔劑造渣,而SO2則隨煙氣進入制酸系統生成硫酸得到回收。

3.2 石膏替代生石灰的優勢

(1) 大大節省生石灰使用量。

目前冶煉廠吹煉工藝使用的生石灰或石灰石全部為外購,年產40萬t礦產陰極銅大概需要3萬t生石灰,費用約1800萬元,并且全部為粉末狀對粒度還有一定要求,便于氣流輸送。

而熔、吹煉煙氣制酸工藝前要對煙氣進行洗滌,洗滌過程產生的廢酸采用石灰石中和,石灰石采用球磨機磨碎,與廢酸溶液反應生成石膏,石膏經脫水后外賣,石膏產量受廢酸產生量影響較大,正常情況下每年石膏產量約8萬t,產生經濟效益約80萬元,中和廢酸用石灰石外購,每年費用約550萬元。8萬t石膏折合CaO約2.8萬t,基本能滿足吹煉爐造渣用生石灰量。

(2)石膏中硫的回收。

石膏在分解過程中生成SO2,隨煙氣進入煙氣制酸系統,除少部分經凈化工序再生成石膏外,進入轉化系統生成硫酸,大大提高硫的回收率。

3.3 可能出現的問題

(1) 石膏的干燥。

閃速(旋浮)冶煉與熔池冶煉不同,需要的原料是干燥的(含水<0.3%)且粒度達到一定要求, 目前閃速(旋浮吹煉)對原料的干燥方式一般為熱風爐干燥,通過控制出口溫度達到110℃,既可以使入爐原料(冰銅)水分就可以達到0.1%~0.3%。

根據石膏的性質,石膏分子含有兩個結晶水,化學式為〔CaSO4〕·2H2O,加熱時存在3個排出結晶水階段:105~180℃,首先排出1個水分子,隨后立即排出半個水分子,轉變為燒石膏Ca(SO4)·0.5H2O,也稱熟石膏 或半水石膏。200~220℃,排出剩余的半個水分子 ,轉變為Ⅲ型硬石膏Ca(SO4)·εH2O(0.06<ε<0.11)。約350℃,轉變為Ⅱ型石膏Ca(SO4)。顯然,如果將石膏中水分干燥到0.3%以下,需要額外增加干燥設備或者將石膏按照計算值與冰銅一起配料進入冰銅磨,提高磨機的出口煙氣溫度到220℃左右,但這樣需要對后續布袋收塵器的材質進行改進。

另外,如與冰銅一起配料,冰銅磨出口溫度保持在原來的110℃左右,由于閃速(旋浮)爐反應塔空間比較大,一般高6~7m,且反應塔中心溫度很高,在1350℃以上,石膏在下落過程中有時間和空間進行干燥并分解,但由于石膏中生石灰含量不足40%,為了有足夠的CaO進行造渣,需要加入原生石灰約2.5倍重量的石膏,相當于多加了冷料,會影響的爐子的熱平衡。這一點可以通過提高富氧濃度或減少煙灰(煙灰返熔煉爐)加入量來平衡,另外,為了保持一定的還原氣氛,在配料中加入適量焦粉,焦粉除了保持還原氣氛外,最終燃燒也會放出熱量。

(2)石膏的磨碎。

通過中和廢酸得到的石膏,本身是顆粒狀的,顆粒大小基本與中和前石灰石粉顆粒相符合,但由于含水分較高,一般在25%以上,在放置或轉運過程中容易結團,通過石膏與冰銅一起配料,一起進入冰銅磨進行磨細干燥,粒度就可以達到要求。

3.4 方案實施

根據以上分析,可以制定如下實施方案:先將硫酸系統產生的石膏經車輛、皮帶轉運到配料倉臨時貯存,配料倉帶有計量功能,將焦炭也放置到配料倉。

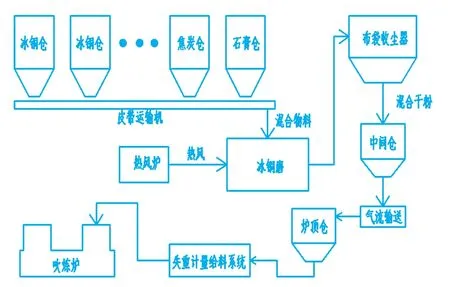

將石膏與焦炭按照一定比例配料再與濕冰銅混合,經皮帶運到冰銅磨進行磨細,同時通過熱風爐或蒸汽加熱產生的熱風進行干燥,控制磨機出口溫度在110℃左右,磨碎后的混合料經收塵器收集,最終送入冰銅爐頂倉,通過失重計量螺旋加入到閃速(旋浮)吹煉爐,見圖1方案實施流程圖。

4 結論及應用前景展望

通過對銅冶煉副產品石膏的理論研究分析及試驗結果,表明石膏可以部分替代甚至完全替代生石灰作為閃速(旋浮)吹煉爐的熔劑,不僅可以解決了部分環保問題,同時也體現了石膏的深挖利用程度,為企業帶來效益,降低了生產成本,提高了硫酸產量。該方案一方面解決可石膏(固廢)的存放問題,節省了生石灰粉的開支(完全替代的話每年約1800萬元),石膏中的硫元素得到回收生產價值較高的副產品硫酸,使銅冶煉產生的副產品(固廢)得到了循環利用。

在資源日趨枯竭的今天,循環經濟已經成為現代一種趨勢,作為高耗能的冶煉行業就顯得尤為重要。“吃干榨盡,變廢為寶”已成為人民的新思維;“世界上沒有垃圾,只有放錯地方的資源”這句話也越來越深入人心。通過對銅冶煉廠石膏的循環利用研究分析,為其循環利用開辟了新的方法,以為其他冶煉行業提供了很好的借鑒作用。