分碲液脫錫工藝研究

鐘志燕

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

碲是一種稀散元素,由于其特殊的理化性能,被廣泛應用于多個領域,特別是在新能源、新材料、國防與尖端技術等領域中顯示出不可替代性[1-2]。

江銅集團貴溪冶煉廠年產碲錠約50t,主要生產原料為分碲液,是銅電解陽極泥處理副產物[3]。分碲液含碲在10~15g/l、含錫在1~3g/l。若錫元素直接進入二氧化碲,錫雜質含量將在碲電解液中富集上升, 導致后續碲生產過程中固液沉降分離困難,同時電解過程中陽極泥粘結于槽壁及極板上,造成碲直收率下降,碲資源得不到充分利用[4-5]。因此,如何深度脫除分碲液中的錫元素對碲的生產意義重大。

2 現狀分析

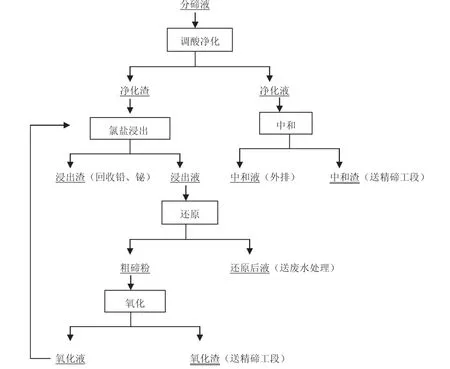

分碲液原處理工藝見圖1。

圖1 原分碲液處理工藝流程

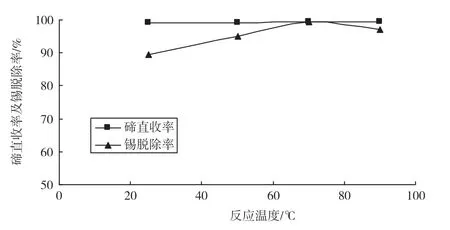

分碲液原處理工藝中凈化工序主要是通過調節pH至11.0~12.5來達到脫除分碲液中的鉛、部分錫等雜質元素的目的。這種方法雖然也能將一部分錫雜質元素脫除,但碲的損失較大。錫的脫除效果見表1。

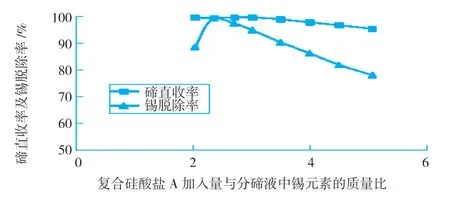

表1 2015年分碲液、凈化液、凈化渣及中和渣平均成份

從表1中可以看出,凈化渣中含碲均值在7.46%,含碲較高。從圖1中可以看出,這部分碲后續回收流程較長。產出的中和渣含錫均值在2.53%,碲錫質量比為26∶1,這部分錫隨著中和渣進入碲生產線。由于碲、錫均屬兩性氧化物,在碲堿浸、中和過程中碲、錫仍無法有效分離,錫將在碲生產線后期的碲電解液中逐漸富集,影響碲生產。

3 實驗

3.1 實驗方法

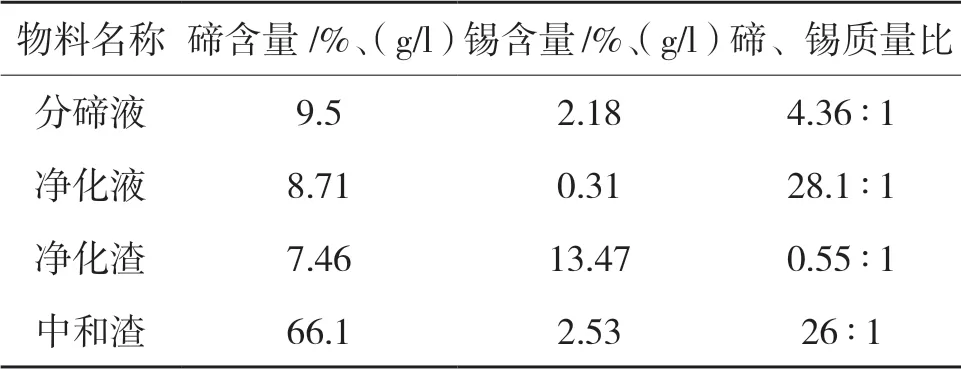

在分碲液中加入一種復合硅酸鹽,復合硅酸鹽對強堿性溶液中的錫元素存在吸附作用,可使分碲液中的錫得到深度脫除[6]。加入復合硅酸鹽A,通過控制不同反應條件,探索復合硅酸鹽A對分碲液中錫脫除率及碲直收率的影響,從而得到復合硅酸鹽A脫錫的最佳控制參數。擬定工藝流程見圖2。

圖2 分碲液處理新擬定工藝流程

3.2 實驗結果與分析

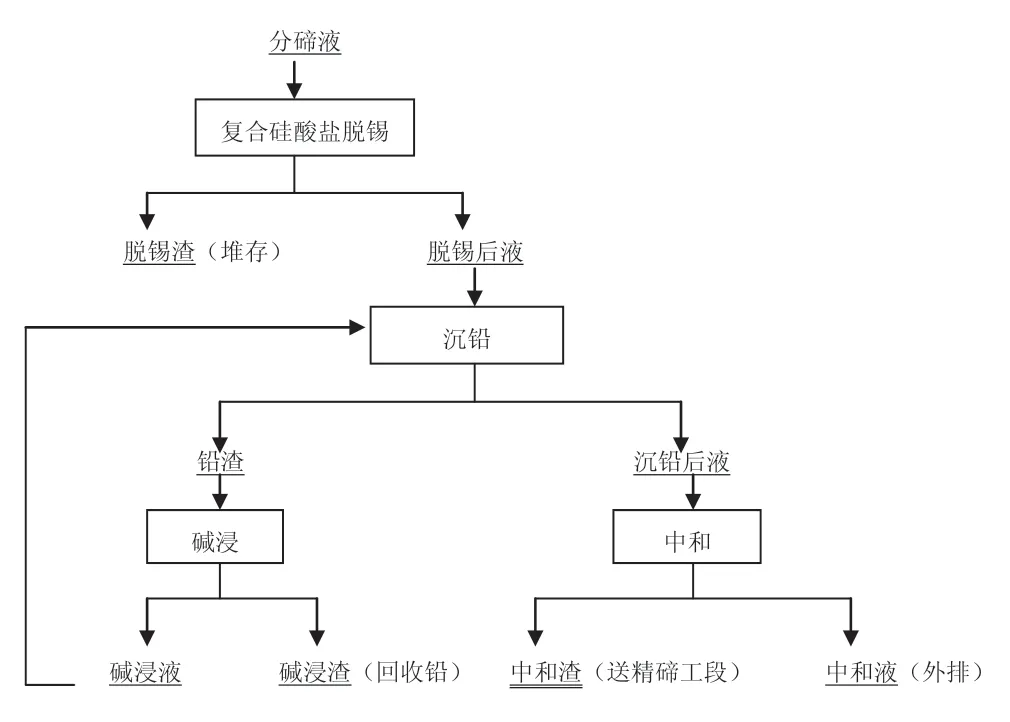

3.2.1 復合硅酸鹽A加入量對分碲液中錫脫除率及碲直收率的影響

在反應時間2h、溫度70℃的條件下,改變復合硅酸鹽A的加入量,探索復合硅酸鹽對分碲液中錫脫除率及碲直收率的影響。結果見圖3。

圖3 不同復合硅酸鹽A加入量與對應的錫脫除率及碲直收率

從圖3中可以看出復合硅酸鹽A對分碲液中錫的脫除效果較好,控制適當的復合硅酸鹽A加入量,錫的脫除率可達99%以上,且碲的直收率在99%以上。過量加入復合硅酸鹽A對分碲液中錫的脫除起逆反作用。從實驗結果看,控制復合硅酸鹽A的加入量與錫雜質元素質量比在(2.3~3)∶1為宜,此時錫的脫除率在95%以上,而碲的直收率在99%以上。

3.2.2 反應溫度對錫脫除率及碲直收率的影響

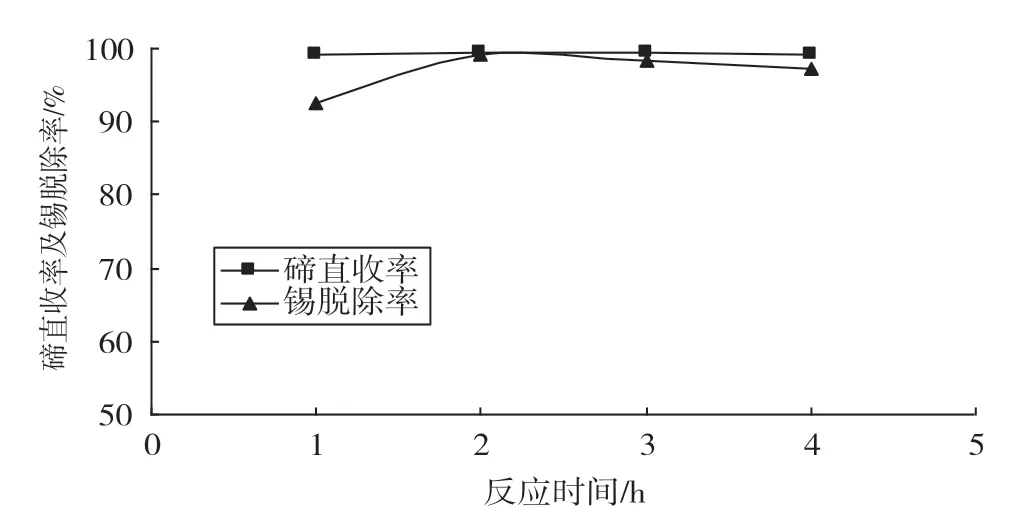

在反應時間2h、復合硅酸鹽A加入量與錫質量比為2.5∶1的條件下,改變脫錫工序的反應溫度,實驗結果見圖4。

圖4 不同反應溫度與對應的錫脫除率及碲直收率

從圖4中可以看出,隨著溫度升高,碲直收率變化不大,而錫的脫除率逐漸上升。在溫度達到70℃以上時,錫的脫除率趨于穩定, 90℃時,錫的脫除率較70℃反而有所下降,因而溫度應控制在70℃為宜,過高或過低都將降低錫脫除率。

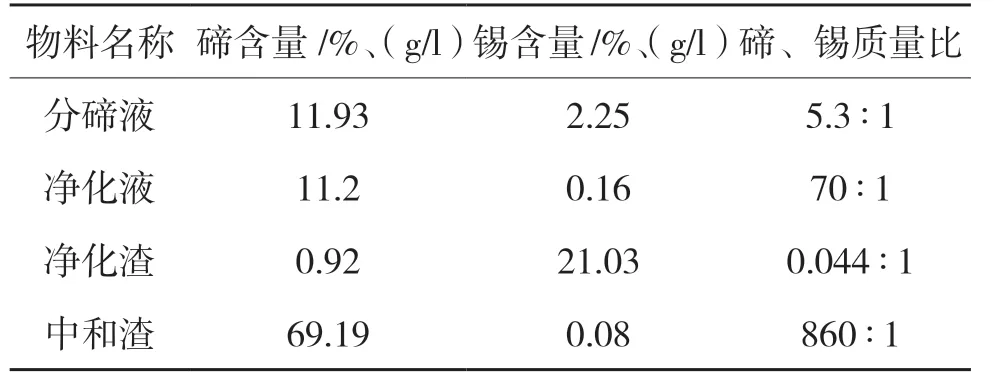

3.2.3 反應時間對錫脫除率及碲直收率的影響

在反應溫度70℃、復合硅酸鹽A加入量與錫質量比為2.5∶1的條件下,改變脫錫工序的反應時間,實驗結果見圖5。

圖5 不同反應時間與對應的錫脫除率及碲直收率

從圖5中可以看出,隨著反應時間的延長,錫脫除率先上升而后緩慢下降,而碲直收率始終維持在99%以上。故反應時間控制在2h為宜,此時錫脫除率高達99%。

3.2.4 工業試驗

按照以上最佳控制參數進行工業試驗,產出的脫錫液、脫錫渣及中和渣成份見表2。

表2 工業試驗中分碲液、脫錫液、脫錫渣及中和渣平均成份

對比表1中中和渣錫含量可知,中和渣錫含量均值由2.53%下降至0.08%,中和渣含碲均值由66.1%上升至69.19%,碲錫質量比由26∶1提高至860∶1,達到深度脫錫效果。

4 結論

(1)利用復合硅酸鹽可深度脫除分碲液中錫元素,復合硅酸鹽A脫錫的最佳控制參數為:復合硅酸鹽A的加入量與分碲液中錫元素質量比(2.3~3)∶1,反應溫度控制70℃,反應時間2h。此控制參數下錫脫除率達95%以上,而碲的直收率在99%以上。

(2)分碲液經復合硅酸鹽脫錫后,產出的中和渣含錫大幅下降,中和渣中碲錫質量比由原來的26∶1提高至860∶1,脫錫效果大大改善。為碲生產線提供了高品質中和渣,為碲的順利生產及提高碲的利用率提供了必要保障。

(3)復合硅酸鹽深度脫錫后的整個分碲液處理工藝流程也大大縮短,降低了生產成本。