淺析銅冶煉企業廢水COD去除工藝

陳 秋,朱超群

(銅陵有色金屬集團金冠銅業有限公司,安徽 銅陵 244000)

1 引言

工業廢水是污染我國水資源的主要污染源。根據國家生態環境部發布的《2015年環境統計年報》,2015年全國廢水排放總量735.3億t。其中,工業廢水排放量199.5億t。廢水中化學需要量(Chemical Oxygen Demand,COD)排放量為2223.5萬t,其中,工業源COD排放量為293.5萬t據《2016-2019年全國生態環境統計公報》資料顯示,廢水中COD已由2016年658.1萬t,下降為2019年567.1萬t,但廢水中COD含量高依然是一個重大的環境問題。

對于含COD的廢水,傳統處理方法主要有化學法、物理化學法[1]、生物法[2]。雖生物處理法[3]是極具發展前景的污水處理技術,但對廢水成分要求高,對不可生化的高濃度COD廢水處理效率低。針對實際的工業廢水處理,除考慮處理方法及效率之外,也注重成本及裝置等外在因素。因此,冶煉企業廢水大多數采用物理化學法處理工業廢水。

相對于有機類廢水,銅冶煉廢水危害作用小很多[4]。但成分及組成比較復雜[5]。銅冶煉廢水中主要含重金屬和各種還原性物質等污染物。重金屬類污染物相對于含有機物、還原性物質高的COD廢水,去除方法更加成熟[6]。而對于COD的去除,尚未有一種明確的去除方法[6]。

工業廢水一般含有較高濃度的污染物,對環境污染極大。為保護環境,某銅冶煉廠開始實行清潔生產和循環經濟,實現廢水零排放。但廢水處理技術的選擇對企業也是一個重大挑戰。因處理后的水COD值較高,回用水對后續工藝有副作用,針對中和回用水COD值偏高這個課題,該企業進行一系列的研究。

2 廢水來源及工藝流程

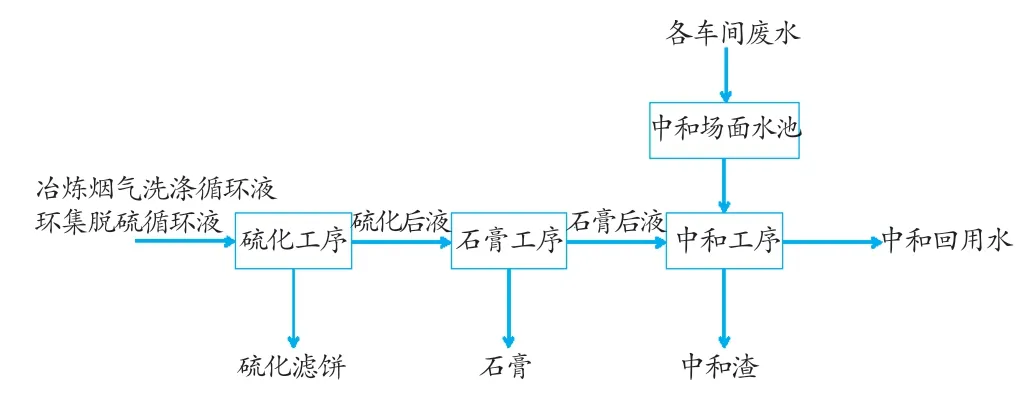

某銅冶煉廠是采用國際先進的閃速熔煉、閃速吹煉、兩轉兩吸高濃度SO2轉化技術的銅冶煉企業,設計陰極銅產量為400 kt/a,煙氣制酸的產能為1450 kt/a,配套相應的爐渣選礦設施。產生的酸性廢水經硫化、石膏、中和三段工序進行處理。廢酸廢水處理工藝流程圖,見圖1。冶煉煙氣洗滌循環液和環集脫硫循環液進入硫化工序,加入Na2S,除去As、Cu等重金屬元素;經處理后的硫化后液送入石膏工序,添加石灰石乳液進行反應;石膏濾液與各車間廢水混合后,進入中和工序,添加電石渣、FeSO4·7H2O,廢水經一次中和-三段氧化槽-二次中和后,加入絮凝劑,處理的廢水再經一次中和-二段氧化槽-二次中和處理,經壓濾機壓濾后,濾液回用生產系統。

圖1 廢酸廢水處理工藝流程圖

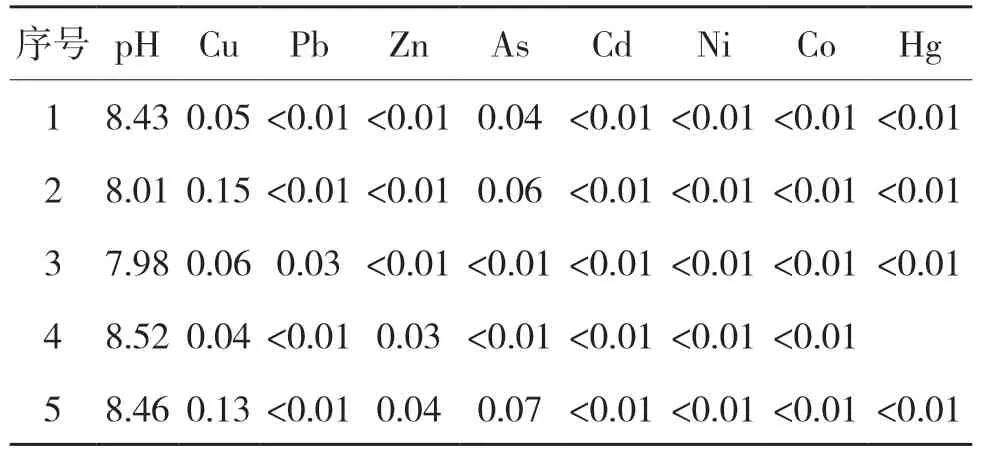

經廢酸廢水處理后,回用水水量約2500 m3/d,經檢測COD值范圍為100~200 mg/L,pH值為7~9。水質其他指標情況,見表1。

表1 中和回用水水質指標 mg/L

3 試驗材料與分析方法

3.1 試驗材料

重鉻酸鉀,優級純;濃硫酸、硫酸銀、硫酸汞、雙氧水等試劑均為分析純;次氯酸鈉原液(13%),工業級。試驗器材主要有消解儀、紫外分光光度計等。

3.2 分析方法

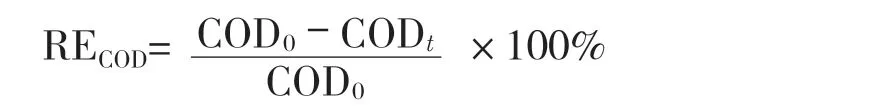

COD測定方法采用快速消解分光光度法(中華人民共和國環境保護行業標準,HJ/T 399-2007)。COD去除率(RECOD)的計算公式如下:

其中,COD0和CODt分別為降解前和降解后的COD值。

4 試驗方法及討論

首先,在控制工藝參數,保證處理設施穩定性的條件下,利用化學法,在現有工藝設備中添加氧化劑,直接降低中和回用水中COD值。

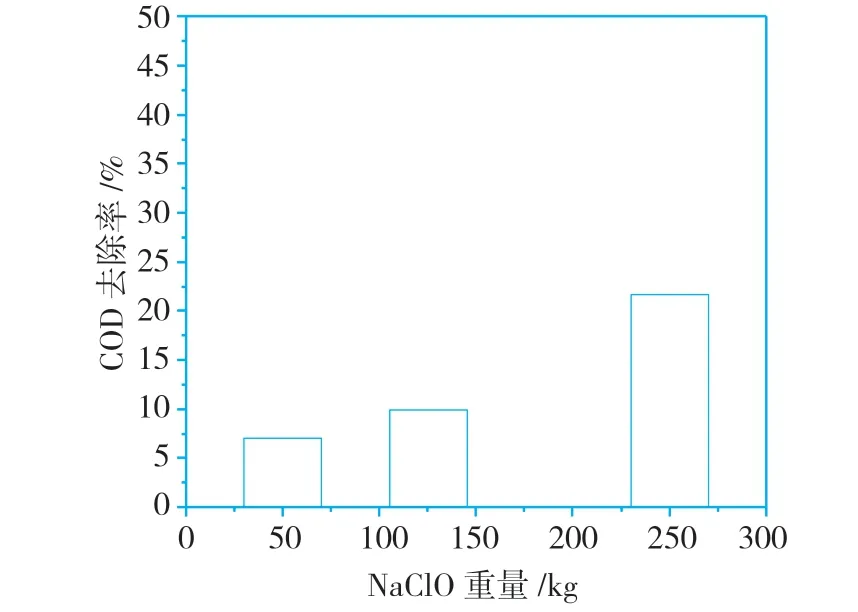

在中和工序中和濃密機后液中,控制工序流量100 m3/h,分別直接添加50 kg、125 kg、250 kg的NaClO原液,研究廢水中COD值的變化,結果見圖2。從圖2分析得到,處理后中和回用水的COD值隨著NaClO濃度的升高而逐漸減小。處理前中和回用水COD值為142.96 mg/L,添加250 kg NaClO,測得處理后的COD值為111.83 mg/L,最大去除率為21.73%。添加NaClO氧化廢水中還原性污染物可以來降低廢水的COD值,但效率較低。達不到回用水標準且高濃度的NaClO對設備影響大。

圖2 不同NaClO濃度對COD去除率的影響

為了測試直接添加不同濃度的NaClO、H2O2等強氧化劑對中和回用水的影響,我們直接取一定量的中和回用水添加不同濃度的試劑,來測反應后水樣的COD值,效果同樣不理想。

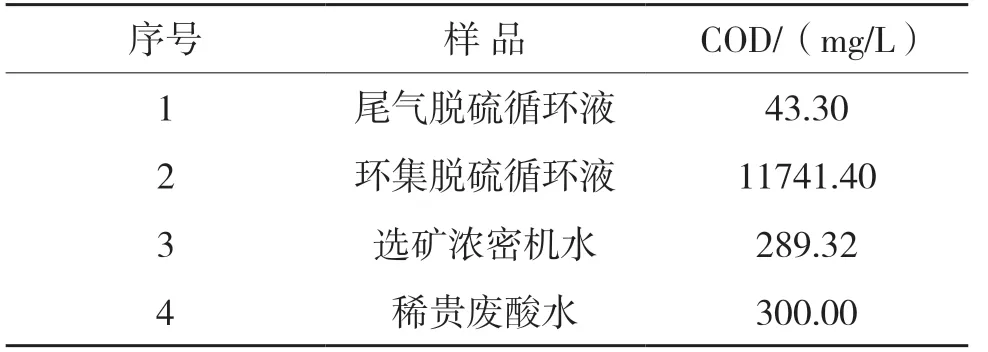

考慮到改變廢酸廢水處理工藝,對企業來說,成本太高。為此,我們調查了廢酸廢水處理工藝各工序和各車間廢水COD情況,見表2。廢酸廢水處理工藝主要處理來自冶煉煙氣洗滌循環液和環集脫硫循環液、選礦濃密機水、稀貴廢酸水,其排水量分別為200 m3/d、500 m3/d、60 m3/d。其中環集脫硫循環液不僅COD濃度高且波動大,COD值最高可以達到30000 mg/L。

表2 各工序廢水COD平均濃度

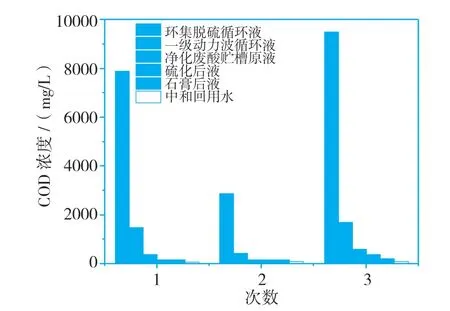

從表2分析得出,廢酸廢水處理工藝廢水來源中環集脫硫循環液中COD含量最高。因此我們將來自環集脫硫循環液的廢水切換至煙氣制酸工序的圓錐沉降槽,上清液經SO2脫吸塔,脫吸后SO2返回制酸煙氣,提高SO2利用率,脫吸后液再進入廢酸廢水處理工藝。取各個工序的廢水進行檢測,結果見圖3。從圖3分析可以得到,處理后的中和回用水COD值分別為70.85 mg/L、102.28 mg/L、99.00 mg/L。相比改變工序廢水來源之前,中和回用水的COD值有所降低。說明降低環集脫硫循環液中還原性物質的濃度可以減小對廢水中COD的影響。為了進一步證明上述結論,我們直接取環集脫硫循環液,加入濃H2SO4,調整pH至4~5,曝氣氧化1小時,做了三組數據,廢水平均COD去除率為21.19%。

圖3 不同工序廢水的COD濃度

綜上所述,得出環集脫硫循環液中還原性物質會對某銅冶煉廠工業廢水經處理后的中和回用水COD值產生影響,主要受是亞硫酸鹽以及SO2的影響。

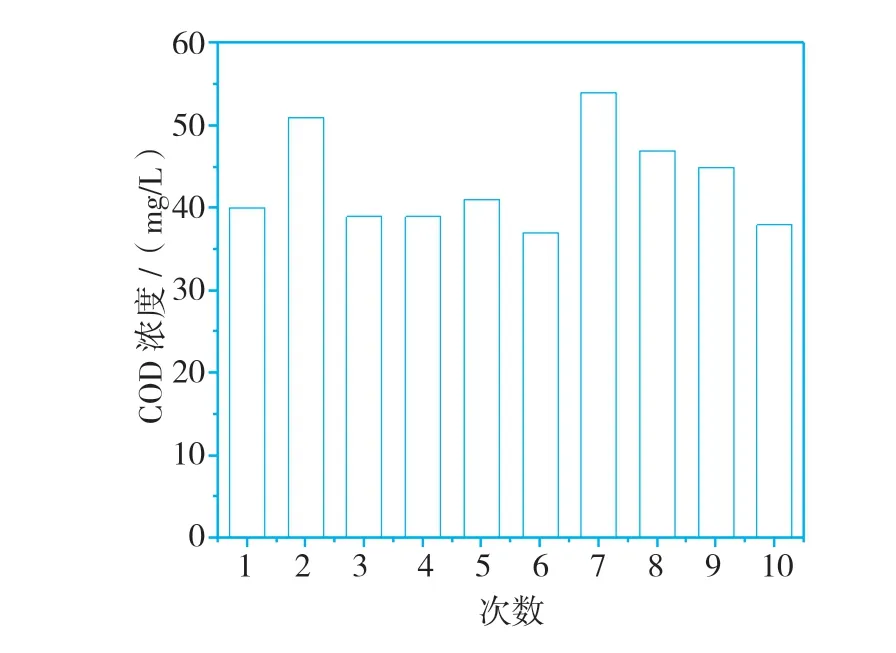

雖通過改變廢酸廢水處理工藝中廢水來源水質狀況,中和回用水的COD濃度降低了。但依舊達不到回用水的標準。因此,我們重新調查了選礦濃密機水、稀貴廢酸水的水質情況。調研發現選礦濃密機水中含有有機物,COD含量高主要是選礦濃密機中加入浮選藥劑的原因。將選礦濃密機水不直接排入中和工序而單獨進行處理,中和回用水的COD濃度達到工業回用水標準,結果見圖4,COD平均值為43.10 mg/L。

圖4 中和回用水處理后的COD濃度

5 結論

某銅冶煉廠采用物理化學法處理工業廢酸廢水,在不改變工藝的條件下,通過廢水來源排查,經分析發現環集脫硫循環液無機成分COD較高,選礦濃密機水含有機物COD成分高。利用SO2脫吸塔降低環集脫硫循環液中SO2,提高SO2利用率的同時降低還原性物質含量;選礦濃密機水不排入中和工序,進行內部循環使用;中和回用水中COD含量從100~200 mg/L降低到了43.10 mg/L,達到了工業回用水的標準。