弧齒往復式稻田株間自動避苗除草裝置設計與試驗

王 奇 周文琪 唐 漢 馬驍馳 王金武 佟 童

(1.東北農業大學工程學院, 哈爾濱 150030;2.黑龍江省農業機械工程科學研究院佳木斯農業機械化研究所, 佳木斯 154000)

0 引言

有機農業要求種植業在生產中完全或基本不施用人工合成的肥料、農藥和除草劑,具有提高土壤肥力、增加土壤微生物種類和數量、降低資源浪費和環境污染等優點[1-7],這也對農田除草作業提出了更高要求[8]。機械除草是實現有機農業的有效技術措施,近年來水稻行間除草技術與裝備得到廣泛研究和應用,并取得了較好的效果[9-14]。由于水稻植株特性及水田環境的復雜性,使稻田株間雜草難以采用機械方式去除[15],因此影響了水稻植株生長,降低了水稻產量和品質[16-18]。

按照結構形式,水稻株間被動機械除草裝置可分為對轉式、固定彈齒式和彈性耙齒式[19-22]。除草裝置根據除草期水稻和雜草根系物理特性差異,合理配置關鍵部件作業深度,被動去除株間雜草,但在苗帶范圍內均存在漏除現象,通常漏除區域為稻苗兩側6~10 cm。吳崇友等[14]研究的主動擺動除草刀齒和王金武等[23-24]研究的主動式螺旋彈齒株間除草盤,通過關鍵部件的主動往復擺動和回轉能夠實現株間全幅除草,但是均不具備對植株的識別和定位功能,存在傷苗現象。為了降低機械除草造成的傷苗率,機械視覺和自動控制等技術和方法已應用于中耕除草裝備中[25-27],但相關研究主要集中在基于作物行的視覺導航方面,單一的自動控制需要較理想的作業環境才能實現精準避障,目前鮮見根據稻株位置精確控制除草工作部件而進行株間除草作業的研究。文獻[28]研制了一種基于機械視覺的氣動式除草裝置,具有較好的作業效果,但該裝置依賴視覺智能導航平臺,其結構較為復雜,作業效率有待提高。

本文設計一種不依托于智能導航平臺的稻田株間避苗除草裝置,根據中耕期水稻植株和雜草物理特性,結合機械結構設計與電控技術,通過理論分析和虛擬仿真試驗設計一種基于往復式開合運動的對置弧齒式稻田株間避苗除草裝置,通過田間試驗驗證其作業性能,以期為該裝置的進一步優化提供依據。

1 整體結構與工作原理

弧齒式稻田株間自動避苗除草裝置的結構如圖1所示,由安裝架、株間除草弧齒、株側除草弧齒、除草齒固定架、弧齒控制連接板和避苗自動控制系統組成,其中避苗自動控制系統包括光電傳感器、傳感器固定架、電動直線推桿和避苗控制器等。光電傳感器通過傳感器固定架安裝在安裝架前側,為植株定位檢測元件。電動直線推桿通過螺栓固裝在除草齒固定架上,并由除草齒固定架安裝在安裝架后側,為控制除草弧齒開閉的執行元件。株間除草弧齒與除草齒固定架鉸接,弧齒控制連接板的兩端分別與電動直線推桿伸縮端和兩對置株間除草弧齒鉸接。光電傳感器和電動直線推桿沿機組前進方向前后排布,避苗控制器固定安裝在機架上。

該裝置由插秧機機頭提供動力,通過機架掛接在三點懸掛架上,沿插秧機前進方向運動。作業前,通過調節機架上限深裝置使除草弧齒在設定的入土深度下運行,啟動避苗除草控制系統,并通過避苗控制器按鍵模塊設置系統的控制精度和株間除草齒張開最大間距等信息。作業時,該裝置隨著插秧機頭的前進方向運動,避苗控制器中的GPS模塊監測機具的作業速度,光電傳感器處于常開狀態監測水稻植株位置,當行進方向上出現秧苗遮擋光電傳感器接收端接收光線時,微控制器結合機具當前作業速度實時調控電動直線推桿運行速度,并依次做出相應伸長和收縮動作,通過弧齒控制連接板傳遞動力使株間除草齒末端間歇性張開一定間距,以躲避秧苗和恢復株間除草狀態,完成株間避苗除草作業。除草弧齒在機具的拉力作用下在雜草根系生長層內向前被動移動,利用波紋段弧齒末端增加其對土壤的掃掠面積和擾動量,將雜草剝離土壤,并使之漂浮于水面。株間除草齒和株側除草齒共同形成封閉除草區域,去除常規行間除草漏除區域雜草,實現株間避苗除草。

2 關鍵部件及參數設計

2.1 稻田株間除草作業條件

綜合文獻[11]和實際測定數據,得黑龍江省常規種植稻苗株距為100~150 mm,行距D為300 mm,插秧深度h1為15~20 mm,中耕除草期稻苗地上莖稈穴直徑d1為35~40 mm、高度h為200~250 mm、莖葉最大圍度d2為80~100 mm、根部分布深度h2為地表以下20~100 mm。行間除草裝置作業幅寬Dr為180~200 mm[9-14]。稻田株間除草作業條件如圖2所示。

2.2 除草齒參數確定

除草齒是該裝置的關鍵工作部件,其設計要求是入土部分應盡量避免或減小漏除區域,形成完整株間除草區域,同時其地上部分應避免在作業過程中碰觸損壞秧苗莖葉,降低傷苗率。為了減小除草齒行程,提高自動避苗控制系統響應速度,將除草齒設計為株間弧齒和株側弧齒,通過控制系統調控株間弧齒張開或閉合實現植株根部區域雜草清除,通過株側弧齒去除行間除草輪與株間弧齒作業后所遺留部分雜草,主要結構如圖3所示。

株間除草齒由入土和地上兩部分組成。根據滑切原理,當農業機械工作部件滑切角超過金屬對土壤的摩擦角(23°~45°)時,可降低作業阻力[29-30],基于此設計除草齒部分結構參數。由于雜草根系在泥土層主要分布在0~40 mm范圍內,為使除草齒作業過程中具有更大的掃掠面積,將入土部分除草齒設計為波紋形態。為了避免兩對置株間除草齒在未避苗作業狀態下出現漏除區域,將其末端進行交錯重疊設計。地表以上部分除草齒主要用于連接機架和入土部分除草齒,其在作業過程中應避免對秧苗造成接觸損傷,并且應使裝置結構緊湊,便于加工。株側除草齒設計原則與株間除草齒相同。特別地,株間除草齒在避苗過程中其末端需張開40 mm,則株間除草齒由圖3中位置Ⅰ移動到位置Ⅱ,株側除草齒應避免干擾株間除草齒往復運動。

綜合上述分析,確定株間除草齒主要參數:作業區間為稻株兩側0~30 mm,幅寬B1為60 mm、重疊區間C為6 mm,入土部分滑切角τ1為50°,地上部分滑切角τ2為40°,入土部分波紋幅值A1為10 mm、周期T1為20 mm,地上部分頂端離地距離H2為250 mm、頂端間距E1為60 mm、最大間距L1為125 mm;株側除草齒主要參數:作業區間為稻株兩側25~60 mm,幅寬B2為120 mm,入土部分滑切角τ3為50°、地上部分滑切角τ4為35°,入土部分波紋幅值A2為12.5 mm、周期T2為20 mm,地上部分頂端離地距離H2為250 mm、頂端間距E2為75 mm、最大間距L2為155 mm。將各部分關鍵點進行圓滑過渡形成除草弧齒,則株間除草裝置作業總幅寬為120 mm。

3 自動避苗控制系統設計

該裝置主要應用于中耕期的水稻,系統利用植株和雜草高度差檢測植株位置,傳感器的安裝高度可以檢測到水稻植株,而不會檢測雜草,再通過控制器根據機組前進速度實時控制電動直線推桿伸縮量,進而調控除草弧齒開合,實現避苗作業。系統硬件由光電傳感器、電動直線推桿和控制器等組成,自動避苗控制系統結構如圖4所示。

3.1 系統硬件

系統主要硬件原理如圖5所示,微控制器采用STM32F103ZET6單片機,其工作頻率可達72 MHz,I/O口及內部資源豐富,滿足設計需求;標號U1和U3是電源轉換模塊,分別采用LM7805和LM1117-3.3芯片,用以將作業機具電瓶提供的12 V電源轉換為系統中各模塊需要的5 V或3.3 V電源;標號P2為光電傳感器,其信號輸出端通過串聯兩個電阻實現分壓后與單片機PA1引腳連接,確保輸入單片機的電壓信號在規定范圍內;標號SD CARD是SD卡存儲模塊,利用SD卡作為存儲媒介存儲作業信息,其為SPI通信模式,該模塊的1、2、5、7引腳分別與單片機支持SPI模式的4個引腳連接;標號U5B為PWM功率放大模塊,可將單片機輸出的PWM信號放大,驅動12 V規格的電動直線推桿,其輸出端OUT為繼電器模塊K1和K2的信號輸入端。單片機通過控制PA7口和PA8口輸出不同高低電平,使繼電器模塊K1和K2分別動作,實現電動推桿的伸縮變換。電動直線推桿的運行速度通過PWM信號調制予以控制。標號P4為GPS模塊,其TX、RX接口與單片機相應串口相連;標號P1為LCD顯示模塊,標號KEY0~KEY3為按鍵模塊,二者共同實現人機交互功能。

采用的光電傳感器為激光對射型,型號為M12JG-30N1,由樂清貝福電器有限公司生產,640~650 nm紅色可見激光,工作電壓為6~36 V DC,工作電流為100~200 mA;采用的電動直線推桿為上海達鐵機電科技有限公司生產的TA2-B通用型直流電動推桿,工作電壓為12 V DC,行程為100 mm,運行速度為60 mm/s,推力可達100 N。自動避苗控制系統實物如圖6所示。

3.2 系統程序

系統軟件設計流程如圖7所示。首先,初始化系統I/O端口、定時器和PWM等寄存器,并利用按鍵模塊設置系統的控制精度和株間除草弧齒張開間距等信息。隨后系統開始作業,GPS模塊監測機具的作業速度,光電傳感器監測水稻植株位置。當傳感器監測到植株位置信號時,單片機根據機具作業速度得出電動直線推桿延時時長和運行速度,利用PWM信號調制實時調節電動直線推桿運行速度,再控制繼電器模塊1動作,使電動推桿伸長,弧齒展開;隨后,單片機控制繼電器模塊2動作,使電動推桿收縮,弧齒閉合,從而實現株間避苗除草。LCD顯示器實時顯示系統的作業速度、稻株穴數等相關作業狀態,存儲模塊在每次作業完成后存儲作業數據。

3.3 避苗運動過程分析

光電傳感器和GPS模塊首先檢測秧苗位置和實時前進速度,隨后由控制器控制電動直線推桿驅動株間除草弧齒進行開閉運動,執行避苗動作。如圖8所示,光電傳感器與株間除草齒末端間距與水稻株距相等,當傳感器未檢測到前方新秧苗時,電動直線推桿驅動株間除草齒在位置Ⅰ處執行上一命令逐漸張開;當傳感器到達并檢測到前方新植株時,單片機將電動直線推桿延時信號發出,同時電動直線推桿驅動株間除草齒經過植株穴徑最大位置Ⅱ處;隨后電動直線推桿驅動株間除草齒株間閉合到達位置Ⅲ處,并根據收到的延時信號開始下一周期動作;在一個完整避苗運動周期內,單片機向電動直線推桿發送一次延時和動作信號,以消除田間干擾信息對除草齒動作影響。因此,根據水稻種植株距和所選用光電傳感器參數,確定單片機通過PWM模塊和繼電器模塊控制電動直線推桿延時運行時間應滿足

(1)

式中 Δt——電動直線推桿延時運行時間,s

S1——理論株距,m

S2——理論稻株穴徑,m

v——機組瞬時速度,m/s

電動直線推桿伸縮控制株間除草齒在避苗過程中的開閉運動,在實際作業過程中應根據前進速度的變化實時調整電動直線推桿的伸縮速度,從而避免兩株間除草齒開閉時間過早或過晚,造成接觸損傷稻株或增加漏除面積等現象。因此,根據除草作業要求和選用的電動直線推桿參數,設定電動直線推桿最大伸縮量為5 mm,連接桿長度為40 mm,且電動直線推桿運行速度與機組前進速度之間滿足

vE=0.01v+0.02

(2)

式中vE——電動直線推桿運行速度,m/s

此時株間除草齒末端張開最大間距為40 mm,該裝置在植株兩側各60 mm株間除草范圍內,理論除草覆蓋率為86.94%,配合行間除草裝置作業后全幅除草覆蓋率為94.47%。當除草裝置的前進速度小于0.9 m/s時,該系統均滿足株間除草要求。株間除草齒運動掠過一個作業周期的區域如圖9所示。

4 試驗與結果分析

4.1 虛擬仿真試驗

為了驗證株間除草裝置設計的合理性,采用顯式動力學軟件LS-DYNA建立株間除草齒-水-土壤流固耦合模型,模擬田間作業環境,對裝置土壤擾動情況進行考察。

4.1.1模型建立

運用Creo軟件對株間除草齒進行三維建模和仿真簡化處理,并以.stp格式導入hypermesh軟件中,采用六面體網格單元形式進行網格劃分,如圖10所示,再將生成的k文件導入LS-DYNA前后處理軟件LS-PrePost中。株間除草齒材料定義為MAT_RIGID,相關參數設置為:密度0.007 82 g/mm3,彈性模量2.11×105MPa,泊松比0.288[31]。

為模擬株間除草裝置實際水土耦合田間作業狀態,運用LS-DYNA前后處理軟件LS-PrePost分別建立水層模型和土層模型,并將水層模型建立在土層模型正上方,通過節點重合命令將2層模型的節點重合,形成水上土下的水-土耦合模型,如圖11所示。根據農藝要求建立水層模型尺寸(長×寬×高)為650 mm×300 mm×30 mm,土層模型尺寸(長×寬×高)為650 mm×300 mm×60 mm。土層材料定義為MAT_FHWA_SOIL,相關參數設置為:土壤密度0.001 61 g/mm3,土粒密度0.002 73 g/mm3,體積模量5.6 MPa,剪切模量1.9 MPa,黏聚力0.015 5 MPa,內摩擦角15°,含水率40%[32],其他參數的選取參考MAT147試驗值[33]。水層材料定義為MAT_NULL,相關參數設置為:密度為0.001 g/mm3,截止壓力為-1×105MPa,并定義EOS狀態方程用以設定土層和空氣的材料參數。采用多物質ALE單元算法SOLID網格單元定義水層網格和土層網格單元類型。采用多物質耦合關鍵字ALE_MULTI_MATERIAL_GROUP設定模型,以實現水-土在模型中相互混合。對水-土耦合模型施加重力約束,采用BOUNDARY_NON_REFLECTING關鍵字對水土表面進行約束,并對土壤底層施加SPC全約束。最后采用CONTROL_ALE關鍵字對ALE網格進行光滑化激活。

仿真過程如圖12所示。將除草弧齒運動簡化為勻速直線運動和周期性勻速圓周運動,采用CONSTRAINED_JOINT_REVOLUTE關鍵字對株間除草弧齒和除草齒固定架創建鉸鏈約束,運用DEFINE_CURVE和BOUNDARY_PRESCRIBED_MOTION_RIGID關鍵字定義和調用上述運動速度曲線。設置CONSTRAINED_LAGRANGE_IN_SOLID流固耦合關鍵字命令,并將ALE單元體(水-土耦合模型)和拉格朗日單元體(株間除草裝置模型)分別定義為主結構MASTER和從結構SLAVE,采用罰耦合算法進行流固耦合仿真。

4.1.2試驗方案

除草齒入土深度是影響該裝置除草效果的主要因素,因此,為了獲得合理的入土深度進行單因素虛擬仿真試驗,考察該裝置在其作業幅寬內不同土層土壤擾動率變化情況,土壤擾動率為規定體積內受破壞導致密度下降的土壤單元數與土壤復合模型總單元數的比值[34]。試驗中,根據株間除草裝置實際作業情況,設前進速度為0.8 m/s,入土深度分別設置為8、16、24、32、40 mm。每組試驗后,利用后處理軟件LS-PrePost獲取土壤單元密度分布和數據導出,如圖13所示,再通過Excel軟件進行數據處理。每個入土深度水平重復3次試驗,處理結果取平均值記為試驗結果。

4.1.3試驗結果

運用SPSS軟件處理試驗數據,進行方差分析和F檢驗,試驗結果如圖14所示,各水平數據平均值后不同字母表示同一處理間差異顯著(P<0.05)。

由圖14可知,入土深度對土壤擾動率具有顯著性影響(P<0.05)。當入土深度增加時,0~40 mm土層內土壤擾動率先升高后下降,在入土深度為32 mm時達到最大值,總擾動率為90.02%,此時在地表以下0~8 mm、8~16 mm、16~24 mm、24~32 mm和32~40 mm內土層的擾動率分別為79.05%、86.45%、91.85%、96.10%和94.15%。產生此現象的原因可能是除草齒入土部分為波紋結構,其在豎直方向有效擾動區間小于考察的雜草根系生長深度范圍,使得在設置的作業深度水平下除草齒有效擾動區間內的土壤擾動率更高;靠近除草齒有效擾動區間的泥土,在相互之間粘連作用下得到擾動,但擾動能力有限,使得除草齒有效擾動區間下方土壤擾動率下降顯著;波紋形除草齒在指定深度內滑動,增加了有效擾動區間上方土壤在豎直方向的相互作用和運動,但越遠離除草齒有效擾動區的土層土壤擾動率越低。基于上述分析,確定除草齒入土深度為32 mm。

4.2 田間驗證試驗

為驗證弧齒式稻田株間自動避苗除草裝置在田間作業時工作性能,于2020年6月24日—7月1日在東北農業大學阿城水稻試驗示范區進行田間試驗。試驗期間平均氣溫20~25℃,無降雨。試驗田水層深度為20~30 mm,泥腳深度為160~180 mm。水稻秧苗平均高度為220~250 mm,行距為300 mm,株距為150 mm。試驗區雜草主要種類有稗草和野慈菇,平均雜草密度為35株/m2。

該裝置由南通富來威農業裝備有限公司加工試制,通過三點懸掛架與插秧機機頭相連。試驗前,調節機器限深裝置控制該裝置作業深度為32 mm。試驗時控制插秧機前進速度為0.5、0.6、0.7、0.8、0.9 m/s,評價指標為除草率和傷苗率。田間試驗現場如圖15所示。

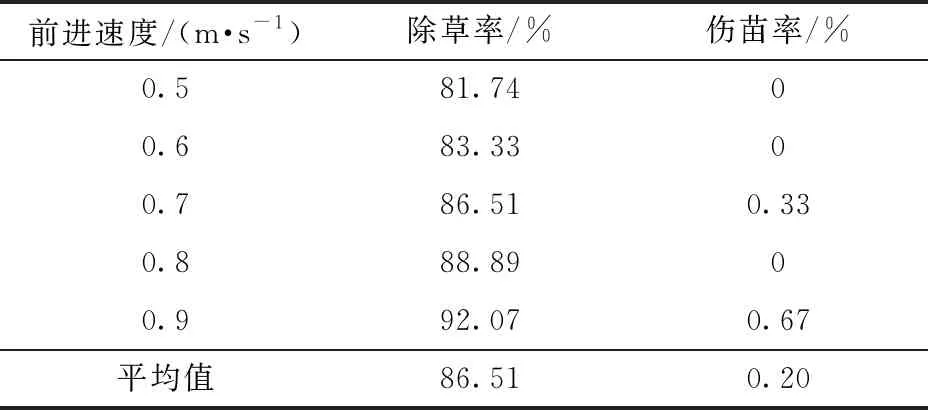

試驗時,以15 m作為一個試驗區長度,設置試驗區前后各5 m區域為緩沖區用于機器啟停緩沖。除草率統計方法為在試驗區內沿機器前進方向選取10個測試小區,測試小區大小為0.12 m(除草裝置理論作業幅寬)×1 m,每個測試小區間間隔0.5 m。記錄作業前后每個測試小區內雜草總數和除掉雜草數,除草率即為除掉雜草數與雜草總數之比,其中測試小區內雜草根莖被拉斷、翻埋、漂起定義為已除雜草;雜草根與泥面相連接,可以繼續生長定義為未除雜草。傷苗率統計方法為記錄試驗前后試驗區測試行內總秧苗數和損傷秧苗數,傷苗率即為損傷秧苗數與總秧苗數之比,其中試驗區內秧苗被壓折葉片、連根拔起和倒伏定義為損傷秧苗[11-12]。每組水平試驗重復3次,測試結果取平均值作為試驗結果。田間試驗結果如表1所示。

表1 田間試驗結果

由表1可知,自動避苗株間除草裝置的平均除草率為86.51%,平均傷苗率為0.20%,且前進速度對除草率具有顯著影響(P<0.05),除草率隨著前進速度增加而升高。產生此現象的原因可能是隨著前進速度的增大,除草齒與土壤和雜草根系間的相互作用也增加,提高了其對雜草根系在泥土中的擾動和剝離能力,從而使除草率升高;自動避苗控制系統在試驗前進速度范圍內均能控制株間除草弧齒有效躲避秧苗,在不同速度水平下傷苗率變化不顯著,驗證了程序設計的合理性。對比田間試驗與仿真試驗結果可知,土壤擾動率可用于表征除草率,土壤擾動率越高則除草效果越好,同時驗證了仿真試驗的可行性。田間試驗結果表明,稻田株間自動避苗除草裝置除草作業性能良好,自動避苗系統運行穩定,作業質量滿足水田中耕除草農藝要求。

5 結論

(1)設計了一種稻田株間自動避苗除草裝置,該裝置能夠有效清除稻田株間雜草,其除草率高、傷苗率低,作業性能穩定,可滿足稻田除草作業要求。

(2)根據中耕期稻株物理參數,通過理論分析將除草齒設計為株間除草弧齒和株側除草弧齒,確定了除草齒主要結構參數,其除草作業區域分別為稻株兩側0~30 mm和25~60 mm,株間除草總幅寬為120 mm。

(3)利用光電傳感器和電動直線推桿的協同作用,設計了一種自動避苗控制系統,通過光電傳感器檢測稻苗位置,根據植株監測瞬時前進速度,實時調節電動直線推桿運行延時和運行速度,從而控制株間除草齒張開設定間距,以躲避秧苗,配合行間除草裝置作業全幅除草覆蓋率可達94.47%。

(4)利用顯式動力學軟件LS-DYNA進行虛擬仿真試驗,確定了土壤擾動率最大時的除草齒入土深度為32 mm。田間試驗表明,稻田株間自動避苗除草裝置平均除草率為86.51%、平均傷苗率為0.20%,除草和避苗作業性能穩定,滿足設計要求。