喂入調節式秸稈破包揉絲機設計與試驗

王鐵軍 王鐵良 崔紅光 宮元娟 田素博 王瑞麗

(1.沈陽農業大學水利學院, 沈陽 110866; 2.沈陽農業大學工程學院, 沈陽 110866)

0 引言

秸稈打捆是增加堆積密度、節省儲存空間的有效途徑[1-2],但中小規模或非集中連片種植產生的人工打包整株捆秸稈與機械壓制小方捆秸稈難以利用,阻礙了地區農業生態環境的高質量發展[3-4]。絲化處理是秸稈資源化利用的基礎[5],但秸稈是具有各向異性和粘彈性的復雜結構生物質[6-7],整株秸稈與方捆秸稈的物料性質存在差異。

國內外研究人員通過試驗與仿真從秸稈受力分析、機構運動過程等角度對整株秸稈粉碎揉絲機理進行了研究[8-10],設計并改進了鍘草揉草粉碎機、軟秸稈散包粗碎機和草捆拆包粉碎機,以解決不同工作對象相應機具的應用問題[11-13],特別是針對捆包秸稈問題,設計了6極三相異步電動機驅動的破包設備及逆向應用秸稈卷壓成型原理的圓捆拆包機[14-15]。

針對小型揉絲機不適用于方捆秸稈破包揉絲及大型揉絲機不適用于鄉村移動揉絲作業等問題,本文設計一種適用于中小捆包秸稈的喂入調節式秸稈破包揉絲機。基于秸稈在機器各裝置中的受力與運動分析,進行整機關鍵結構設計與傳動系統匹配,分析關鍵結構與工作參數及其交互作用對機器生產能力與秸稈絲化效果的影響,并驗證參數優化組合結果及最優參數組合條件下的機器使用性能,以期實現村戶分散捆包秸稈的屬地化揉絲處理。

1 整機結構與工作原理

喂入調節式秸稈破包揉絲機由喂入調節、切割粉碎、揉搓絲化和螺旋出料等裝置組成(如圖1所示)。

工作時,由可拆卸推桿與地輪帶動機器行走與固定,以滿足鄉村移動式作業需求;通過滑動組件(滑軌、絲杠、轉動軸承等)調節破包軸與傳送鏈板間垂直距離(即喂入間隙),以實現不同喂入尺寸的捆包秸稈均可在傳送鏈板帶動下一次完成破包與喂入。捆包秸稈能夠在鋸盤刀及傳送鏈板間被破包并夾持,進一步在定刀位置被切碎,切碎秸稈隨直刀向后運動,在揉搓絲化裝置中受錘片沖擊被進一步粉碎,并在錘片與揉搓板間相對滑動,在摩擦、剪切作用下絲化,經篩網篩分后,被螺旋輸送器推出至出料口,從機器中輸出,通過“割-切-搓-推”等部件實現捆包秸稈的組合式揉絲處理。

2 秸稈受力分析與關鍵部件設計

2.1 喂入過程秸稈受力分析與裝置設計

喂入調節裝置包括傳送鏈板、破包軸、鋸盤刀、滑軌、絲杠、轉動軸承、喂入軸和防護板等(如圖2所示),喂入間隙可調節以適應不同秸稈的喂入尺寸。破包軸與喂入軸相互作用,為破裂捆包秸稈提供線速度,二者在同一豎直方向,轉向相反。參照文獻[16-17],設計鋸盤刀直徑為180 mm,厚度為2.5 mm,周向上布置40個雙刃三角形齒,相鄰鋸齒間內切圓直徑為6 mm。

根據定向喂入條件下秸稈破裂破碎理論[18-20],喂入過程秸稈受力與運動分析如圖3所示。工作時,保證捆包秸稈喂入的必要條件為

Ff1cosα+Ff2≥FN1sinα

(1)

由圖3有

FN2=Ff1sinα+FN1cosα+mg

(2)

Ff1=μ1FN1

(3)

Ff2=μ2FN2

(4)

式中m——秸稈質量,kg

α——喂入角,(°)

g——重力加速度,m/s2

FN1——鋸盤刀對秸稈的正壓力,N

FN2——喂入軸對秸稈的支持力,N

Ff1——鋸盤刀對秸稈的摩擦力,N

Ff2——傳送鏈板對秸稈的摩擦力,N

μ1——秸稈與鋸盤刀之間的摩擦因數

μ2——秸稈與傳動鏈板之間的摩擦因數

設鋸盤刀與傳動鏈板材質相同,則秸稈與二者摩擦因數相同,即μ1=μ2=μ,聯立式(1)~(4)可得

(5)

2.2 切碎過程秸稈受力分析與裝置設計

切割粉碎裝置主要包括定刀和直刀。根據動定刀對秸稈滑切作用[22-23]及切碎過程秸稈受力與運動分析(圖4),得到切碎秸稈的必要條件為

Fτsinβ≥Ff3+Ff4sinβ+FN4cosβ

(6)

由圖4有

mg+Fτcosβ+FN4sinβ=FN3+Ff4cosβ

(7)

Ff3=μ3FN3

(8)

Ff4=μ4FN4

(9)

式中β——滑切角,(°)

Fτ——直刀對秸稈的切削力,N

FN3——定刀對秸稈的支持力,N

FN4——直刀對秸稈的正壓力,N

Ff3——定刀對秸稈的摩擦力,N

Ff4——直刀對秸稈的摩擦力,N

μ3——秸稈與直刀之間的摩擦因數

μ4——秸稈與定刀之間的摩擦因數

設直刀與定刀材質相同,則秸稈與二者摩擦因數相同,即μ3=μ4=μ′,聯立式(6)~(9)可得

(10)

切碎機構高度a與寬度b計算式為[16]

(11)

式中Q——生產率,設計值200 kg/h

φ1——切碎裝置充滿系數,取0.1

l——秸稈切碎長度,設計值10~50 mm

Zd——直刀數,設計值6

n1——切碎軸轉速,r/min

γ——秸稈絲容重,取40 kg/m3

取a=b/4,則左右切碎機構組成的切割粉碎裝置的高度和寬度設計值分別為100 mm和400 mm。

2.3 揉絲過程秸稈受力分析與裝置設計

揉搓絲化裝置主要包括錘片、揉絲軸和揉搓板。如圖5所示,揉絲軸周向均布4個平行銷軸(Ⅰ~Ⅳ),軸向上相鄰銷軸上的錘片交錯排布(J1~J4),提高軸向上錘片密度,使其在工作中覆蓋更多揉絲空間,增加秸稈與錘片接觸面積,錘片設計長度120 mm、寬度30 mm、厚度5 mm。

根據秸稈絲化過程受到的錘擊和揉搓作用分析[24],秸稈絲化過程受力如圖6所示。

根據達朗貝爾原理,秸稈絲化瞬間應滿足平衡狀態,建立平衡方程式

(12)

(13)

Ff5=μ5FN5

(14)

Ff6=μ6FN6

(15)

式中ω4——錘片角速度,rad/s

θ1——秸稈段和揉絲軸軸心連線水平夾角,(°)

θ2——秸稈段和揉絲軸軸心連線與揉搓板對秸稈支持力方向間夾角,(°)

FI——秸稈段離心力,N

FN5——錘片對秸稈段的支持力,N

FN6——揉搓板對秸稈段的支持力,N

Ff5——錘片對秸稈段的摩擦力,N

Ff6——揉搓板對秸稈段的摩擦力,N

R1——秸稈段回轉半徑,mm

μ5——秸稈段與錘片之間的摩擦因數

μ6——秸稈段與揉搓板之間的摩擦因數

聯立式(12)~(15)可得

(16)

公式(16)表明,秸稈絲化所受摩擦力Ff5和Ff6與摩擦因數、位置、角速度等有關,其中揉搓板靠近錘片的表面上均布有楔形齒,可增大摩擦因數;錘片所在外圓周與揉搓板間預設一定錘篩間隙,優化秸稈段在錘片和揉搓板之間的相對位置與受力角度;錘片角速度與揉絲軸轉速直接相關,當整機動力與傳動比一定時,主要受電機輸出轉速影響,為進一步明確電機輸出轉速對秸稈絲化效果的影響,本文對其進行試驗優化。

2.4 出料過程分析與裝置設計

螺旋出料裝置主要包括篩網和螺旋輸送器。篩網上T型布置等直徑圓孔,實現幾何尺寸小于篩孔直徑的秸稈絲從揉絲裝置分離,經螺旋輸送器推動至出料口,變被動輸出為主動出料,可實現平穩高效輸出,避免積料[25]。秸稈絲通過篩孔時應滿足[16]

(17)

式中v——秸稈絲在篩面上的運動速度,m/s

D1——篩孔直徑,mm

d——秸稈絲粒徑,設計值1~20 mm

δ——篩面傾角,設計值60°

則使v≥0 m/s時需滿足D1≥27.32 mm。為進一步明確篩孔直徑對機器生產能力和秸稈絲化效果的影響,本文對其進行試驗優化。

螺旋輸送器主要參數關系式為[16]

(18)

式中D2——螺旋直徑,設計值0.18 m

φ2——螺旋輸送器充滿系數,取0.4

R2——螺距,設計值0.1 m

n5——螺旋輸送軸轉速,r/min

C——傾斜修正系數,取1.0

2.5 傳動系統設計

整機傳動系統如圖7所示,主要由帶輪、軸、齒輪和固定件等組成,主要傳動方式為帶傳動。其作用是把動力由電機通過不同型號帶輪和齒輪進行變速和變向,分別以特定速度和扭矩向切碎軸和揉絲軸傳遞,再由切碎軸向破包軸傳遞,同時經揉絲軸輸出并變向后向螺旋輸送軸和喂入軸傳遞,保證整個絲化過程的正常運行。各軸之間轉速匹配對作業質量具有重要影響,其中破包切割速度與喂入速度的匹配是影響破包效果和機器效率的重要因素之一。若破包軸轉速過高,破裂后的秸稈有向機器外拋送趨勢,降低內拋速度,不利于穩定喂入;若喂入速度過高,則無法實現對物料的有效切割[26],未被切割破包的秸稈捆難以在動定刀作用下切碎。

取電機輸出轉速n0=1 000 r/min,設計動力輸出帶輪Ⅰ、Ⅱ直徑分別為d01=150 mm、d02=125 mm,根據帶傳動比和齒輪傳動比公式及轉速與線速度關系[27]可知,切碎軸轉速n1(r/min)、揉絲軸轉速n2(r/min)、破包軸轉速n3(r/min)、喂入軸轉速n4(r/min)和螺旋輸送軸轉速n5(r/min),以及直刀線速度v1(m/s)、錘片線速度v2(m/s)、鋸盤刀線速度v3(m/s)、傳送鏈板線速度v4(m/s)分別為

(19)

(20)

式中d11——切碎軸輸入帶輪直徑,mm

d12——切碎軸輸出帶輪直徑,mm

d2——揉絲軸帶輪直徑,mm

d3——破包軸帶輪直徑,mm

d4——喂入軸帶輪直徑,mm

d51——螺旋輸送軸輸入帶輪直徑,mm

d52——螺旋輸送軸輸出帶輪直徑,mm

d6——變向帶輪直徑,mm

z1——揉絲軸齒輪齒數

z2——變向齒輪齒數

r1——直刀回轉半徑,設計值200 mm

r2——錘片回轉半徑,設計值300 mm

r3——鋸盤刀回轉半徑,設計值200 mm

r4——傳送鏈板轉動半徑,設計值40 mm

研究表明,以切碎軸為軸心的直刀刃口遠心端線速度適宜范圍為30~43 m/s[20],則60.85 mm≤d11≤87.22 mm,查表[27]取d11=85 mm,得n1=1 470.59 r/min,v1=30.78 m/s。以錘片為主要工作部件的揉絲裝置轉子末端線速度適宜范圍為55~70 m/s[16],則67.29 mm≤d2≤85.64 mm,查表[27]取d2=85 mm,得n2=1 764.71 r/min,v2=55.41 m/s。

根據式(18)得到螺旋輸送軸轉速n5下限值為82.09 r/min,秸稈絲流動性較差,為保證秸稈絲平穩向設備外推出,取d51=450 mm,d6=50 mm,z1=20,z2=37,得n5=100.10 r/min。

研究表明,玉米秸稈喂入速度為0.88 m/s時揉搓效果達到最優[28],查表[27]取d52=160 mm、d4=80 mm,得n4=211.98 r/min,v4=0.89 m/s。

由圖3可得秸稈喂入結束時速度(即進入切碎裝置時速度)v0為

v0=v3cosα+v4

(21)

同時,定刀與回轉中心垂直距離L與秸稈喂入高度A需滿足[16]

(22)

由圖4有

L-A=r1sinβcosβ

(23)

聯立式(21)~(23)可得

(24)

此時v3取值范圍為13.46~16.58 m/s,查表[27]取d12=56 mm、d3=125 mm,得n3=658.82 r/min,v3=13.79 m/s。

3 試驗與結果分析

3.1 試驗條件

試驗在農業農村部東北設施園藝工程科學觀測實驗站曬場進行。供試秸稈為2019年沈陽農業大學北山科研基地收割后風干的人工打包整株捆玉米秸稈(品種為萬盈178)及霞光自走式撿拾揉搓打捆機(遼寧寧越農機裝備有限公司)壓制的方捆玉米秸稈(品種為東單1331,長×寬×高為500 mm×360 mm×450 mm,密度為250 kg/m3,秸稈尺寸范圍為50~150 mm)。隨機抽樣測定秸稈含水率范圍在13.52%~20.31%之間,選取15%~18%含水率范圍內秸稈作為試驗材料。

試驗儀器設備包括QUINTIX224-1CN型電子分析天平(德國賽多利斯公司)、數顯式101-0A型電熱恒溫干燥箱(上海陽光實驗儀器有限公司)、8411型電動振篩機(上虞市一峰儀器廠)、秒表等。

3.2 試驗設計

應用Design-Expert軟件,選擇三元二次回歸正交旋轉中心組合試驗設計方法,分別對整株秸稈與方捆秸稈進行試驗。以電機輸出轉速(x1)、篩孔直徑(x2)和喂入間隙(x3)為試驗因素,以標定單位功率生產率和秸稈絲化率為試驗指標[29]。

喂入已稱量秸稈,記錄全部喂入試驗時間,稱量輸出樣品質量,計算標定單位功率生產率(結果保留兩位小數)為

(25)

式中M——試驗用秸稈質量,kg

T——試驗時間,min

P——配套動力總標定功率,本試驗為3.0 kW

S——試驗用秸稈含水率,%

Sb——秸稈標準含水率,本試驗為20%

以相同時間間隔在出料口接取樣品3次,每次200 g,混合后篩分并稱量,計算秸稈絲化率(結果保留兩位小數)為

(26)

式中m1——樣品中秸稈絲質量,g

m0——秸稈樣品質量,g

整株及方捆秸稈試驗的因素編碼如表1、2所示,為減小試驗操作誤差,取表中括號內圓整數值為試驗值。試驗方案與結果如表3所示(X1、X2、X3為因素編碼值)。試驗過程及試驗采集樣品分別如圖8所示。

表1 整株秸稈正交試驗因素編碼

表2 方捆秸稈正交試驗因素編碼

3.3 結果與分析

整株秸稈試驗的標定單位功率生產率E1、秸稈絲化率H1及方捆秸稈試驗的標定單位功率生產率E2、秸稈絲化率H2試驗結果如表3所示。

表3 試驗方案與結果

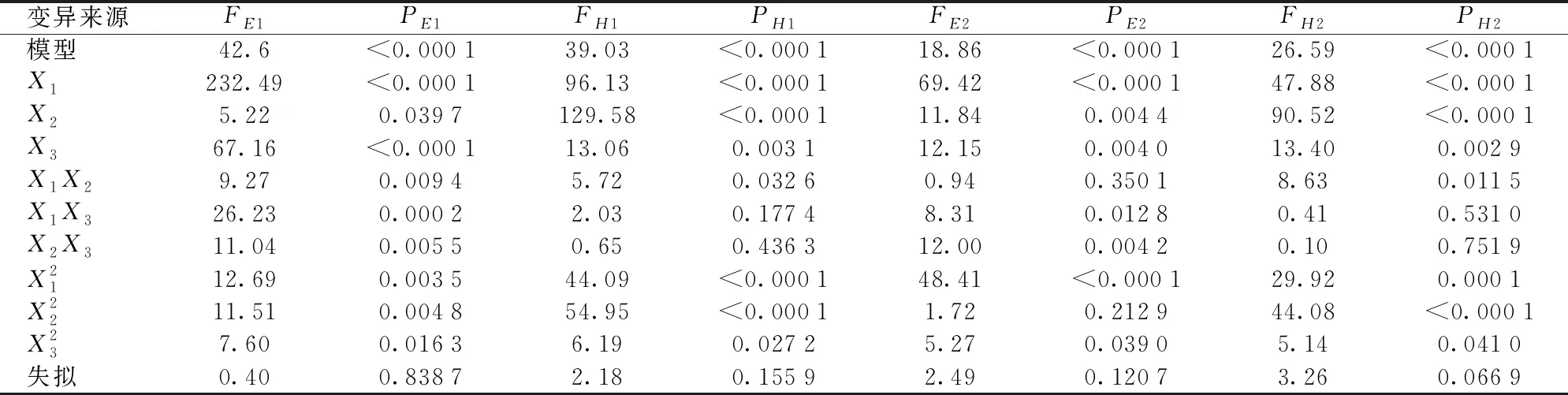

3.3.1方差分析

表4 試驗數據方差分析與顯著性檢驗

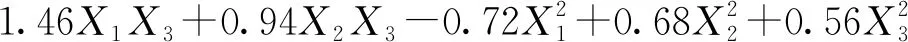

(27)

(28)

YE2=93.63+4.42X1-1.83X2+1.85X3+

(29)

(30)

3.3.2響應曲面分析

各因素及其交互作用對指標影響的響應曲面如圖9所示。

圖9a~9d是喂入間隙(x3)為零水平時,電機輸出轉速與篩孔直徑交互作用(x1x2)對E1、H1、E2、H2影響的響應面圖,分析可知,在試驗因素取值范圍內,當x1一定時,E和H隨x2的增大而增大;當x2一定時,E和H隨x1的增大而增大。這是因為電機輸出轉速越高則各軸轉速越高,篩孔直徑越大使秸稈絲輸出尺寸限制降低,使物料在相同時間內喂入更多、破裂破碎更快、揉搓和排出效率更高,提高了單位時間內絲化數量和質量,促使E與H提高;由于方捆秸稈較整株秸稈堆積密度大,故E1比E2增長量大、變化趨勢更明顯。

圖9e~9h是篩孔直徑(x2)為零水平時,電機輸出轉速與喂入間隙交互作用(x1x3)對E1、H1、E2、H2影響的響應面圖,分析可知,在試驗因素取值范圍內,當x1一定時,E隨x3的增大而增大,H隨x3的增大變化較小;當x3一定時,E和H均隨x1的增大而增大。這是因為電機輸出轉速及喂入間隙的增加提高了單位時間內秸稈喂入量,二者交互作用使E顯著提升,且對E1影響更顯著;但電機輸出轉速及喂入間隙的提高增加了單位時間內設備處理物料總量,降低揉絲過程中單一秸稈所受揉搓作用頻率,使H增長較為緩慢,故對H1與H2影響均不顯著。

圖9i~9l是電機輸出轉速(x1)為零水平時,篩孔直徑與喂入間隙交互作用(x2x3)對E1、H1、E2、H2影響的響應面圖,分析可知,在試驗因素取值范圍內,當x2一定時,E和H隨x3的增大變化較小;當x3一定時,E隨x2的增大而減小,但減小趨勢平緩,H隨x2的增大而增大。這是因為喂入間隙越小,物料在喂入過程受力越大,滑切作用越顯著,切碎質量越高,單位時間內秸稈段數量增加、絲化質量提高,促進E和H提高;但喂入間隙過小阻礙物料喂入,喂入間隙過大降低鋸盤刀破裂破碎作用,且方捆秸稈堆積密度高、喂入間隙變化區間小,故E2比E1變化趨勢更大、影響更顯著,但H1與H2變化趨勢基本相同、影響不顯著。

3.4 參數優化與驗證試驗

利用Design-Expert軟件中的多目標優化算法,以標定單位功率生產率E最大值與秸稈絲化率H最大值為優化目標,建立整株秸稈及方捆秸稈約束條件的優化數學模型

(31)

(32)

求解得到整株秸稈最優工作參數組合為:電機輸出轉速1 353 r/min、篩孔直徑47 mm、喂入間隙12 cm,預測標定單位功率生產率100.80 kg/(kW·h)、秸稈絲化率99.71%;方捆秸稈最優工作參數組合為:電機輸出轉速1 072 r/min、篩孔直徑46 mm、喂入間隙35 cm,秸稈絲化率99.07%、預測標定單位功率生產率115.00 kg/(kW·h)。

為了進一步驗證數學模型的可靠性與適用性,在相同的試驗條件下,對優化結果進行試驗驗證,分別進行3次重復試驗,取各次試驗結果的平均值為該條件下性能指標實際值。測得整株秸稈及方捆秸稈的標定單位功率生產率和秸稈絲化率平均值分別為99.34 kg/(kW·h)、98.86%和113.56 kg/(kW·h)、98.30%,對應整株及方捆秸稈的標定單位功率生產率和秸稈絲化率實際值與預測值之間的相對誤差均小于2%,說明所建模型及分析結果可信,機器具有較好的工作性能。

4 結論

(1)根據捆包秸稈就地分散處理的需求,設計了一種喂入調節式秸稈破包揉絲機,通過喂入調節裝置一次完成破包喂入及“割-切-搓-推”組合式絲化處理,該機可提高中小農戶秸稈屬地化利用率。

(2)通過試驗得出,影響標定單位功率生產率的因素主次順序為電機輸出轉速、喂入間隙、篩孔直徑,因素交互作用為電機輸出轉速和篩孔直徑、電機輸出轉速和喂入間隙、篩孔直徑和喂入間隙;影響秸稈絲化率的因素主次順序為篩孔直徑、電機輸出轉速、喂入間隙。

(3)通過響應面分析得出最佳工作參數組合:處理整株及方捆秸稈時分別為電機輸出轉速1 353 r/min、篩孔直徑47 mm、喂入間隙12 cm及電機輸出轉速1 072 r/min、篩孔直徑46 mm、喂入間隙35 cm,對應的整株及方捆秸稈的標定單位功率生產率和秸稈絲化率的均值分別為99.34 kg/(kW·h)、98.86%和113.56 kg/(kW·h)、98.30%。