基于C++的浸沒燃燒式汽化器程序設計及傳熱研究

于鯤鵬* 銀建中

(大連理工大學 化工學院)

0 引言

液化天然氣(LNG)具有熱值高,燃燒無污染等特點,被廣泛應用于工業生產與城市供熱等領域[1]。經由海運運輸的天然氣首先被液化運輸至接收站儲存,接入管網前氣化并網,因此LNG氣化裝置成為了研究重點。常見的氣化裝置主要包括開架式汽化器(ORV)[2]、中間介質汽化器(IFV)[3]和浸沒燃燒式汽化器(SCV),其中浸沒燃燒式氣化器具有啟動快速、熱效率高及低NOx排放[4]等特點,被廣泛應用于LNG接收站調峰[5]。

對SCV傳熱特性的研究方法包括:冷模實驗、計算流體動力學(CFD)模擬和計算模型程序模擬。齊超等[6]簡化了SCV計算模型,研究了不同運行參數及管內傳熱強化措施對SCV傳熱效果的影響;潘杰等[7]建立數值模型對SCV在超臨界壓力下的傳熱特性進行了分析,討論了熱負荷、操作壓力等參數和管內傳熱強化措施對傳熱的影響;韓冬艷[8]通過理論計算研究了不同管內傳熱模型在超臨界壓力下的適用情況,并對管外兩相流橫掠管束傳熱進行了數值模擬,提出了超臨界壓力下SCV的設計方案。Bai等[9]建立了超臨界壓力下SCV布管方向不同時的數值模型,討論了傳熱管布置方向對湍流傳熱的影響及浮升力和離心力的綜合效應和優勢關系;靳書武等[10]利用標準k-ε模型和定壁溫條件,使用甲烷代替液化天然氣對水平管內的傳熱過程進行了模擬,研究了壓力和入口溫度對管內傳熱系數的影響。

由于實驗傳熱分析和CFD模擬工作量較大,當SCV結構發生變化時,該分析方法需要重新建模。此外,采用模型程序計算方法可將兩相流近似為液相進行計算,簡化了計算過程,但該計算方法忽略了煙氣對管外流體物理參數的影響,同時,管內大溫差和臨界跨界的傳熱特性使管壁溫度沿管壁變化較大。因此,管壁溫度對近壁面處流體性質的影響不容忽視。

本文根據上述管內外傳熱特點,基于C++語言編制了SCV汽化器的設計計算程序,該程序通過控制壁溫來建立管內外的傳熱聯系,綜合考慮煙氣與水浴對傳熱的貢獻程度描述來管外兩相流的傳熱過程,并對不同運行負荷、水浴溫度、煙氣量等管外參數對傳熱的影響進行了討論,可為SCV設計及穩定運行提供參考。

1 計算模型

1.1 SCV傳熱結構

SCV主要傳熱結構包括換熱管、水浴、溢流堰、燃燒器、煙氣分布器等,其結構簡圖如圖1所示。部分天然氣(NG)作為燃料氣與助燃空氣混合燃燒,產生的高溫煙氣進入水浴形成氣液兩相流,氣液兩相流完全浸沒換熱管,兩相流流過溢流堰后,在重力作用下,液相回落至水浴池形成強制循環,煙氣上升經煙囪排出,煙氣與水浴充分換熱使得排煙溫度接近水浴溫度。蛇形管中的冷流體LNG自底向上沿程流動,并逐漸氣化后從管口輸出。

圖1 SCV傳熱結構簡圖

根據SCV傳熱結構及傳熱特點對傳熱模型進行簡化。對于運行壓力大于LNG臨界壓力(4.6 MPa)的SCV汽化器,管內LNG在臨界溫度時由液態直接變為超臨界態,因此不存在氣液兩相區[11],可對SCV傳熱過程進行以下簡化:(1)水浴與管內流體溫差遠遠大于微段流體軸向溫差,因此忽略管內流體軸向導熱;(2)忽略管內沿程壓降;(3)水浴溫度均勻;(4)管外氣含率(體積分數,下同)沿高度方向為定值;(5)LNG組分中甲烷質量分數超過80%[12],因此將管內LNG組分視為純甲烷;(6)管外液體具有較高的湍流程度,阻礙了水浴在外管壁結冰,管外形成的冰層長度短、厚度薄,因此忽略冰層厚度對傳熱的影響,只考慮結冰區與無冰區外壁溫度變化對近壁面處兩相流體物性參數的影響。

1.2 傳熱微段與控制方程

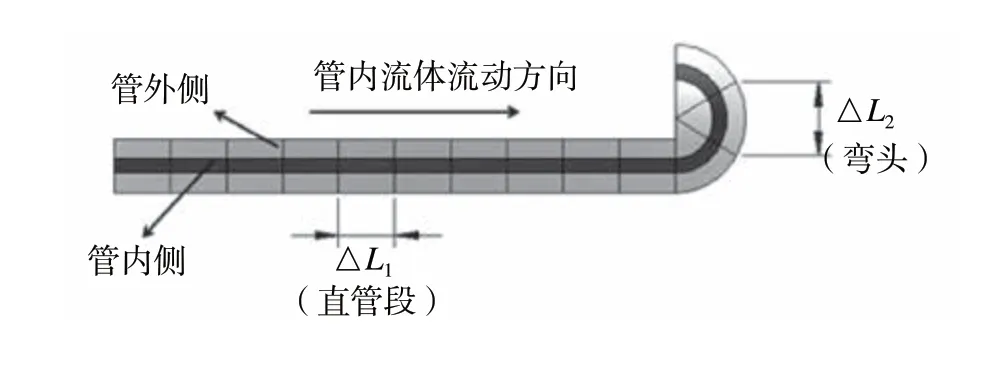

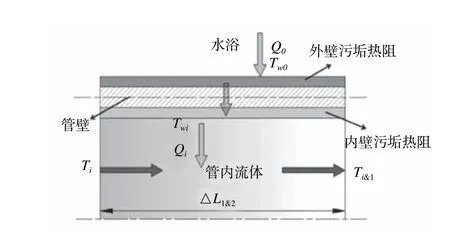

管內LNG在臨界溫度處物性變化劇烈,僅按進出口溫度均值作為定性溫度無法滿足計算精度要求,因此通過分段方式來解決該問題,沿管程將傳熱管分為數段,如圖2所示。為了便于計算,按管程分別將直管段均分為n1段,每段長度為ΔL1,將彎管部分均分為n2段,每段長度為ΔL2,傳熱管管程數為N,總分段數。圖3所示為微段傳熱狀態,微段出口參數可作為下一微段入口參數。

圖2 傳熱管分段示意圖

圖3 微段傳熱過程

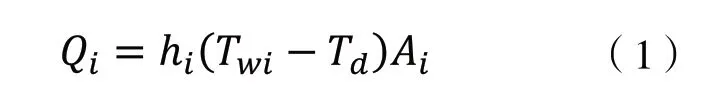

管內換熱量Qi為:

式中:Qi——微段管內換熱量;

hi——管內傳熱系數;

Ai——微段內表面積;

Twi——換熱管內壁溫度;

Td——微段進出口溫度的平均值。

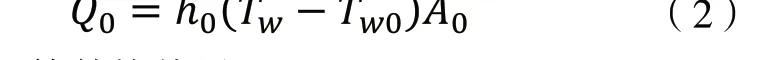

管外換熱量Q0為:

式中:Q0——管外換熱量;

h0——管外傳熱系數;

Tw——水浴溫度;

Tw0——換熱管外壁溫度。

總傳熱系數Kc為:

式中:Ri,R0——分別為管內、管外壁污垢熱阻。

1.3 傳熱模型

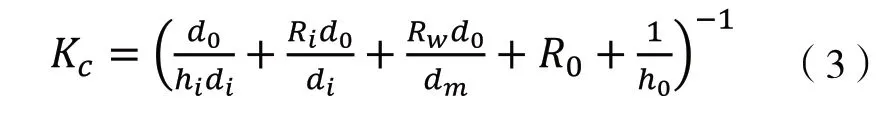

1.3.1 管內跨臨界強制對流傳熱

當換熱管內壓力高于LNG臨界壓力時,在氣化過程中,LNG在臨界溫度下瞬間被氣化,不存在氣液兩相區,因此可將管段內LNG分成亞臨界段和超臨界段。使用考慮了熱物性修正的Sieder-Tate[13]模型對管道內跨臨界強制對流傳熱過程進行計算:

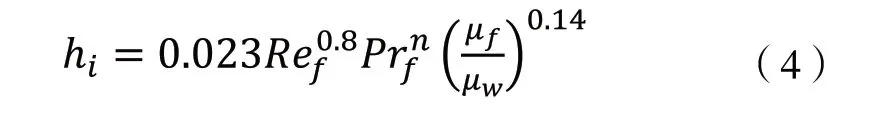

彎頭處的管內外傳熱模型及算法與直管段的計算方法基本相同,不同之處在于流體流經彎曲管道時,會在彎曲的流道中產生離心力使流場中形成二次環流[14]。二次環流垂直于主流方向,增大了流體對邊界層的擾動,管道的曲率半徑越小,二次環流的影響越大。彎頭使用直管準則關聯式時需考慮其修正系數[15]。

式中:R——彎頭曲率半徑;

di——換熱管內徑。

1.3.2 管外兩相流橫掠管束傳熱

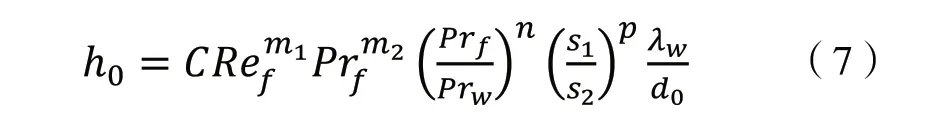

外兩相流橫掠管束傳熱的傳熱系數可根據Zkauskas[16]公式計算,該式中定性溫度為管束進出口流體的平均溫度,Prf定性溫度為管外流體平均溫度;Prw的定性溫度為管外壁溫,Ref取管束中最小截面處的平均流速計算,特征長度為管外徑d0;s1,s2分別為管束的橫向間距與縱向間距,則:

為了便于計算及物性數據擬合,常對兩相流的真實參數進行權重因子加權,采用質量含氣率x對兩相的密度、比熱容、黏度和導熱系數進行加權,采用氣含率β對液相速度vL與氣相速度vG進行加權得到平均流速。密度與速度的加權擬合公式為[17]:

均相流模型[18]是在工程設計和理論研究中應用較廣泛的一種氣含率計算模型,該模型假設兩相充分混合,并且密度和溫度分布均勻,氣相和液相不存在相對位移(即滑速比S=1),其計算模型如下:

式中:WL,WG——分別表示液相和氣相介質的質量流量。

流體物性數據可通過調用美國國家標準技術研究所研制開發的工質物性軟件Refprop[19]得到,根據溫度不同,調用的物性可分為定性溫度下管內流體物性、管內壁溫度下管內流體物性、水浴溫度下兩相物性及外壁溫下兩相物性,且壁溫可通過迭代計算得到。

2 結果與討論

2.1 計算結果驗證

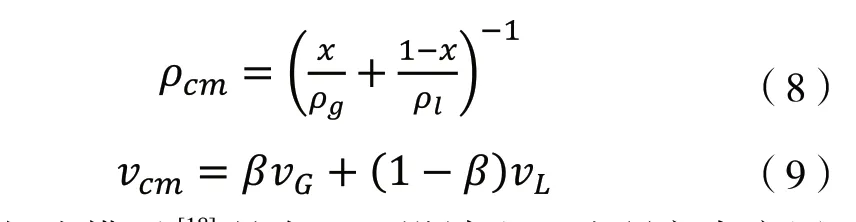

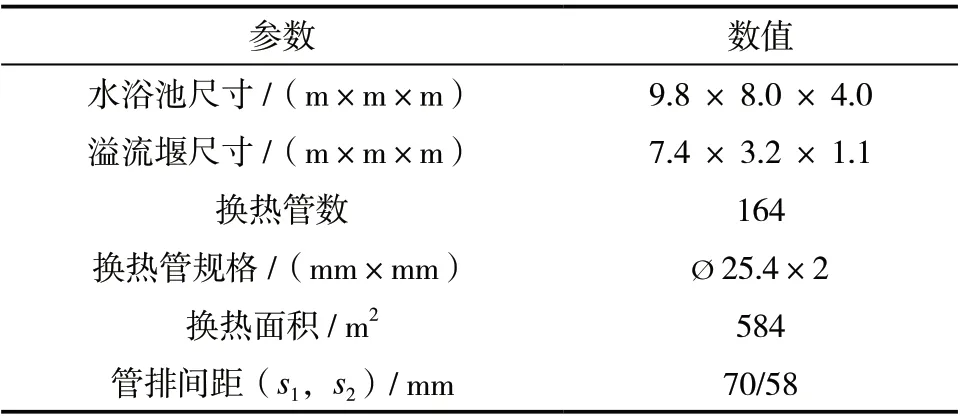

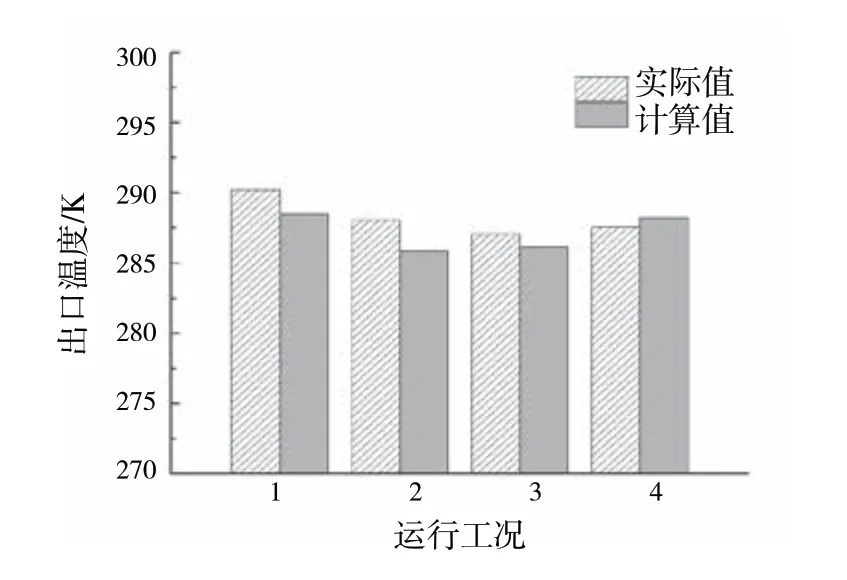

SCV的結構參數如表1所示。對4組實際工況運行參數的計算結果進行驗證,結果如圖4所示,LNG進口流量范圍為60~150 t/h,并將計算得到的出口溫度與實測出口溫度進行比較。工況2實際出口溫度與計算出口溫度差值最大(為2.16 K),工況4出口溫度差值最小(為0.7 K),程序計算出口溫度與實測出口溫度較為接近。

表1 SCV結構參數

圖4 出口溫度對比

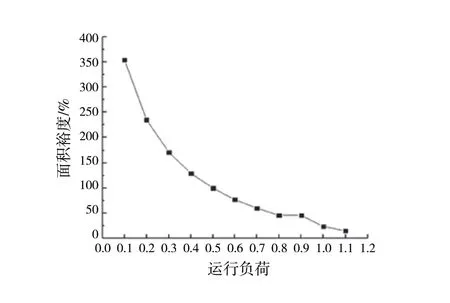

圖5為程序計算得到的不同運行負荷下該汽化器的相對面積裕度曲線,由圖5可知,相對面積裕度隨運行負荷增大而減小,當運行負荷增大至最大運行負荷(1.1倍負荷)時,其面積裕度為14.5%,與設計裕度(10%)接近,證明了程序計算結果的準確性。

圖5 運行負荷對相對面積裕度的影響

2.2 標準工況傳熱分析

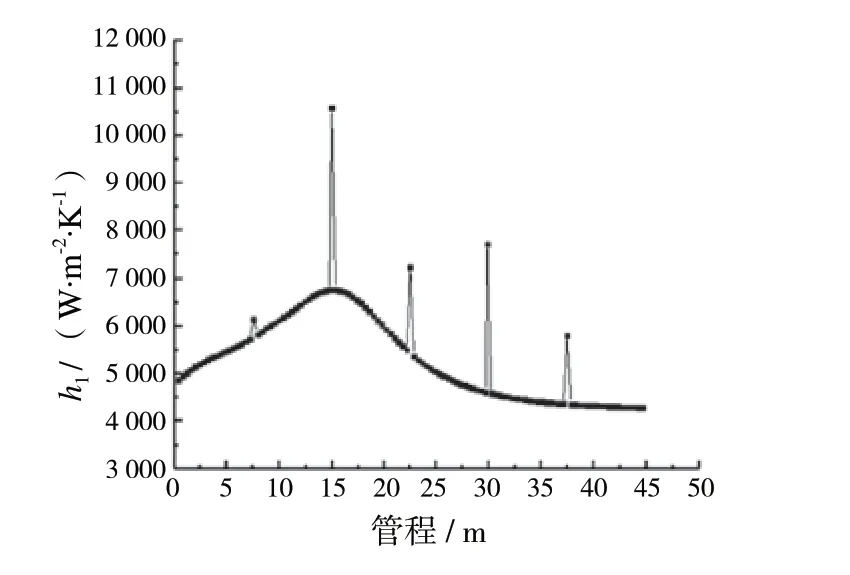

對運行中的SCV特定工況進行分析,標準工況下LNG流量為180 t/h,操作壓力為8.8 MPa,進口溫度為115.15 K,出口溫度為277.15 K,水浴溫度為288.15 K。傳熱系數hi沿程曲線如圖6所示,從圖6可見,hi沿程先增大后減小,并在五段彎管處產生峰值。管內流體流經第一個彎管處后達到臨界狀態,該處定壓比熱容最大,導致該彎段處的管內傳熱系數峰值最大,亞臨界段長度為14.93 m,占換熱管總長度的33.40%,超臨界段占比較大,為66.60%。

圖6 管內傳熱系數沿程曲線

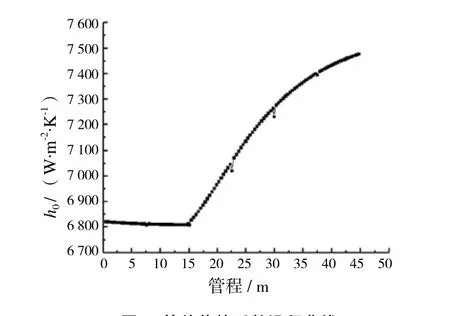

管外傳熱系數沿程曲線如圖7所示。由于水浴溫度保持恒定,水浴溫度下兩相物性也保持恒定,外管壁溫度下兩相的物性對h0影響較大。當換熱管進口端外壁溫小于273.15 K時,管道外壁面出現冰層,該處的管外傳熱系數h0基本保持不變,該工況下管外結冰區長度為14.36 m。外壁溫高于273.15 K后管外冰層消失,h0逐漸增大,并在彎管處發生突降。

圖7 管外傳熱系數沿程曲線

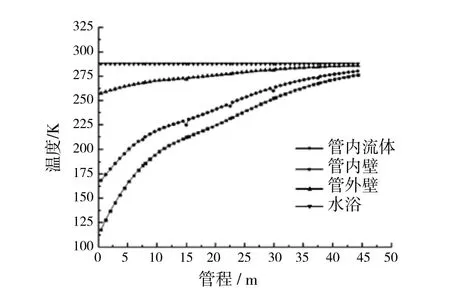

管內流體溫度及壁溫如圖8所示。由圖8可知,管內流體溫度沿程不斷上升并逐漸接近水浴溫度,定壓熱容在臨界點附近出現峰值,且溫度上升幅度變小,內外壁溫差最大出現在進口管段,為89.12 K,最小溫差出現在出口管段,為5.71 K,由于受到管內流體溫度的影響,壁溫同樣在臨界點附近上升緩慢。由于彎管處二次環流加劇了流體湍流程度,管內傳熱系數升高明顯,管內流體與內壁面的傳熱過程得到強化,彎管處內壁溫下降,管內流體溫度略有上升。

圖8 溫度沿程曲線

2.3 運行負荷對傳熱的影響

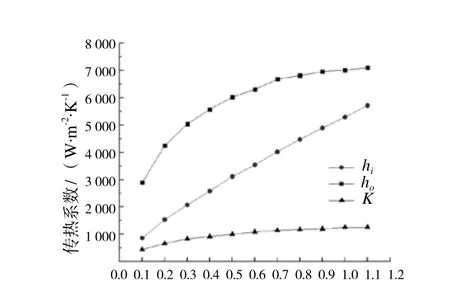

由圖9可知,運行負荷由0.1倍負荷(18 t/h)增大至1.1倍負荷(198 t/h)時,所需煙氣量增大導致管外流體的氣含率由0.21升高至0.61(NG熱值取39 820 kJ/m3,過剩空氣系數取1.2)。管內傳熱系數hi由867.48 W·m-2·K-1增大至5 739.36 W·m-2·K-1,這是由于管內傳熱系數主要與管內流體湍流程度有關,運行負荷增大使得管內湍流程度增大,傳熱系數增大。

圖9 運行負荷對燃氣量及氣含率的影響

隨著運行負荷增大,煙氣攜帶滿足負荷的熱量進入水浴池與水換熱,當運行負荷由0.1倍負荷增加至0.6倍負荷時,h0由2 923.47 W·m-2·K-1增加至6 311.60 W·m-2·K-1,增幅為115.80%;當運行負荷由0.6倍負荷增加至1.1倍運行負荷時,h0由6 311.60 W·m-2·K-1增加至7 161.82 W·m-2·K-1,增幅降低為13.5%。0.6倍負荷下氣含率為0.53,這表明當運行負荷小于0.6倍負荷時, 煙氣量增大導致管外湍流程度提高,使管外傳熱系數明顯增大;當運行負荷大于0.6倍負荷時,管外氣含率升高對管外傳熱的抑制作用逐漸明顯,此時煙氣量增大,管外傳熱系數也增大,但增大趨勢明顯變緩,如圖10所示。這兩種相反作用疊加決定了傳熱系數的變化趨勢。

圖10 運行負荷對傳熱系數的影響

3 結論

本文建立了SCV傳熱計算模型,分析了額定工況下傳熱系數及溫度的的變化規律,對不同運行工況下SCV的傳熱特性進行了討論,分析了運行負荷對傳熱系數及管外氣含率的影響,結論如下。

(1)在超臨界壓力下,管內流體傳熱系數沿程先增大后減小,并在臨界溫度處達到峰值,二次環流傳熱系數也在彎管處達到了峰值。管外壁冰層隨著管內流體溫度升高而逐漸消失,管外傳熱系數在結冰區基本保持不變,超過結冰區后傳熱系數逐漸增大,并在彎管處減小,在標準工況下,管外流體平均傳熱系數可達5 000~7 000 W·m-2·K-1。

(2)管外氣含率隨運行負荷增大而增大,當氣含率小于0.53時,煙氣量增加對傳熱的促進作用占主導地位,當氣含率大于0.53時,氣含率上升對管外傳熱的抑制作用逐漸明顯,再增大煙氣量則對管外傳熱系數影響不大。

(3)對運行中的SCV參數進行計算后可知,在相同的設計結構下,通過程序計算得到該SCV面積裕度為14.5%,與設計裕度10%接近,各工況下的出口溫度偏差小于3 K。該計算模型可為SCV的結構設計與優化提供參考。