電機外置式電輔助增壓器設計與試驗研究

丁占銘,程振宇,曹曉琳,王曉遠,張巖,門日秀,沈建新

(1.天津大學電氣自動化與信息工程學院,天津 300072;2.中國北方發動機研究所柴油機高增壓技術國防科技重點實驗室,天津 300400;3.浙江大學電氣工程學院,浙江 杭州 310027)

電輔助渦輪增壓具有壓比可調可控、加速響應快等優點,是渦輪增壓技術的重要發展方向[1]。傳統渦輪增壓器靠渦輪回收內燃機排氣余熱驅動壓氣機,加速時從排氣能量變化為增壓壓力需要一定時間,不可避免地會出現“渦輪遲滯”現象。在重載或特種柴油機上,所用渦輪增壓器轉動慣量大,渦輪遲滯尤為顯著,導致發動機出現低速扭矩差、起動冒黑煙等問題[2]。電輔助渦輪增壓在發動機低速工況下利用高速電機輔助驅動,在進氣充量調控、加速響應性方面具備傳統渦輪增壓難以比擬的優勢。混合動力技術同樣可以增加動力輸出以提升車輛加速性能,但與之相比,電輔助渦輪增壓技術有其獨到的優勢。J. Beer等[3]的研究指出,電輔助增壓技術可使曲軸輸出功率增加其所耗電能的10倍以上,這意味著為了達到相同的動力提升,混合動力技術所需電能要10倍于電輔助增壓技術。在電池功率有限的情形下,電輔助增壓技術的優勢非常明顯。

按照高速電機安裝位置,電輔助渦輪增壓器可分為電機外置式和中置式兩種[4]。電機外置式構型將電機布置在壓氣機進口前,對傳統渦輪增壓器結構改動最小,且電機距離渦輪最遠,散熱壓力小,但缺點是軸系長,外置電機會對壓氣機進氣產生一定影響。電機中置式構型是將高速電機集成布置在渦輪增壓器中間體之內。電機中置式構型整體結構緊湊,不影響壓氣機性能,缺點是需要重新設計渦輪增壓器潤滑與密封系統,且渦輪端的高溫排氣對高速電機熱管理帶來巨大挑戰[5]。

電機外置式及中置式電輔助渦輪增壓已經在F1賽車中得到應用,取得了顯著的成效并顯示出良好的推廣應用潛力[6]。德國G+L innotech公司提出一種基于電機氣隙進氣的電機外置式電輔助增壓器結構[7],其特點是高速電機氣隙尺寸與壓氣機進口尺寸相當,避免了外置電機對壓氣機進氣的負面影響。但是氣隙的高磁阻會不可避免地導致電機功率低、軸向尺寸長等問題。卡特彼勒公司較早開展了電機中置式增壓器結構用于渦輪復合的研究[8],并研究了電輔助增壓對柴油機縮排量及節能減排的巨大作用[9]。博格華納、蓋瑞特等[10]渦輪增壓器廠商均開展了電機中置式電輔助增壓器的研制。基于博格華納可變噴嘴渦輪增壓器,E. Winward等[11]設計并研制了電機中置式電輔助增壓器,其研究顯示電輔助增壓可將發動機加速響應提升60%,同時發現中置式高速電機在發動機持續高負荷狀態下會出現溫度過高等問題,高速電機及控制器的熱管理需要重點研究。日本三菱重工[12]已研制出轉速達到220 000 r/min的電機中置式電輔助渦輪增壓器。為了減小電機尺寸和轉動慣量,為電機轉子設計了碳纖維材料的加強結構。臺架試驗表明,電輔助增壓器從起動到轉速達到74 000 r/min的時間比傳統增壓器縮短三分之一;配機試驗表明,電輔助增壓器可使發動機低速扭矩增加約17%。英國倫敦帝國理工學院[13]、巴斯大學[14]、韓國漢陽大學[15]等均針對電輔助渦輪增壓開展過仿真或試驗研究。

國內關于電輔助渦輪增壓技術的研究相對較少,主要有電輔助增壓器對內燃機性能影響的仿真研究[16-17]、電輔助增壓器控制研究[18-19]等。天津大學[20]研究了兼顧加速響應性和燃油經濟性的電輔助增壓器控制策略。北京理工大學的劉張飛[21]對電機中置式電輔助增壓器的轉子動力學特性進入了深入研究,指出電機轉子長度對第一階和第三階臨界轉速有顯著影響,為保證穩定性電機轉子的長度不宜過長。

電機外置式電輔助渦輪增壓是實現增壓器電動化的重要技術路線,但目前相關研究很少,國內更是缺乏關鍵部件結構設計、轉子軸承系統設計及動力學分析的研制經驗。為了提高某渦輪增壓器的加速性能,本研究開展了電機外置式電輔助增壓設計研究。首先進行了高速電機電磁及結構設計,高速電機與渦輪增壓器之間采用超越離合器結構控制二者的連接、分離。為了考察電輔助增壓器工作范圍內轉子軸承系統的動力學特性,開展了轉子-軸承系統的臨界轉速及振動穩定性分析。最后,完成了電輔助渦輪增壓器的集成設計與樣機試制,并開展加速性對比試驗研究,以檢驗電輔助增壓對加速性提升的效果。

1 高速電機匹配與設計

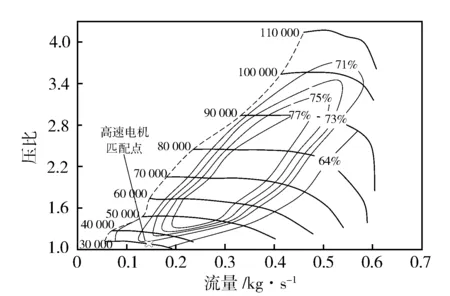

在所設計的電輔助渦輪增壓器中,高速電機在起動和低速階段輔助驅動增壓器;在增壓器轉速較高時,渦輪已具有足夠的能量,高速電機與渦輪轉軸脫開。電機與壓氣機匹配點見圖1,對應壓氣機壓比1.1、流量0.15 kg/s,電機最高輔助轉速取30 000 r/min。

電輔助增壓器加速過程滿足方程(1):

(1)

式中:J為轉子轉動慣量,取值3.16×10-4kg·m2;ω為轉動角速度;τm為電機轉矩,τt為渦輪轉矩;τc為壓氣機轉矩;τs為軸系摩擦轉矩。

圖1 壓氣機MAP與高速電機匹配點

實際增壓器加速過程涉及復雜的非定常氣動效應,很難得到真實的渦輪轉矩和壓氣機轉矩值。為便于設計計算,在設計過程中忽略渦輪轉矩,且假設電機轉矩恒定,壓氣機轉矩與轉速的平方成正比,軸系摩擦轉矩與轉速成正比。

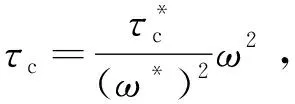

基于高速電機匹配點參數,可按照式(2)和式(3)計算壓氣機轉矩。

(2)

(3)

假定高速電機匹配點處軸系效率為ηs=85%,則可按照式(4)計算摩擦轉矩。

(4)

圖2 高速電機定、轉子二維結構

規定0%—90%最高輔助轉速所需時間為電輔助增壓器的加速響應時間,純電機驅動下加速響應時間的設計目標選為1.5 s,則電機平均轉矩τm≥0.85 N·m,對應電機設計功率為2.7 kW,考慮到功率裕度,取電機的設計功率為3 kW。

由于結構簡單、不需勵磁、效率高和功率密度大等優點,選用永磁無刷直流電機。所設計高速電機二維結構見圖2,電機為4對極24槽結構。

2 超越離合器結構設計

為了實現電機與渦輪增壓器轉子之間的快速連接與斷開,設計了微型超越離合器結構。在設計微型超越離合器時,一方面應保證其質量和體積小、離合時間短,以盡量減小對整體加速性能和軸系穩定性的影響,另一方面需要保證足夠的接合可靠性,在需要接合或斷開時,能夠穩定可靠地實現功能。因此,在離合器設計時,需要從結構、材料等多方面考慮,尋求多種影響因素和目標期望的平衡。

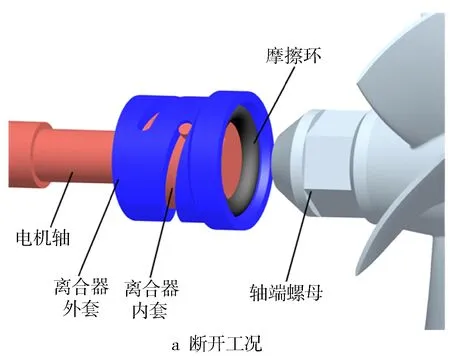

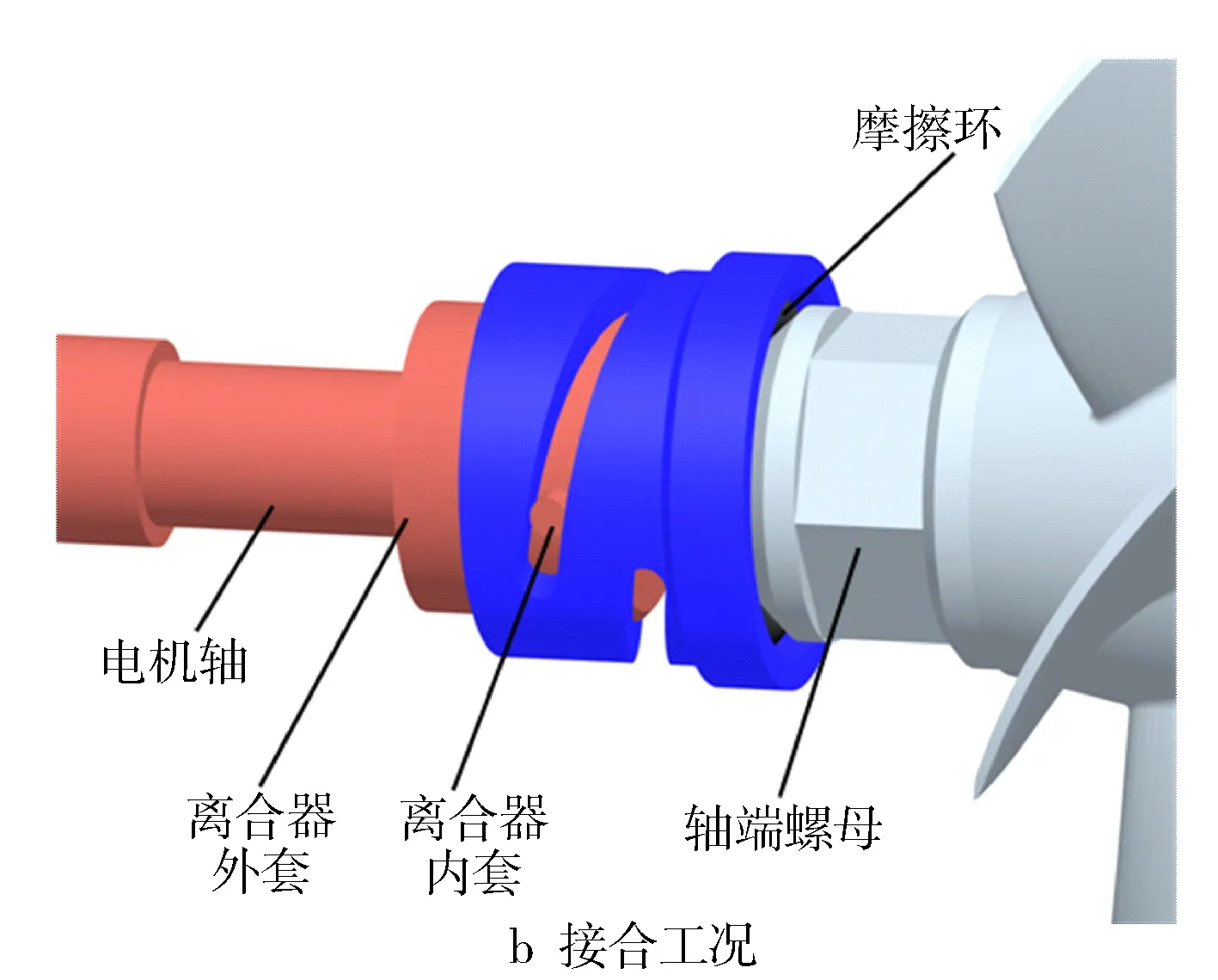

所設計的超越離合器由離合外套、離合內套和摩擦環組成(見圖3)。其中,電機軸與離合器內套固定,離合器外套與內套形成滑動桿連接,再通過內套的小凸臺和外套的螺旋槽限制相互運動。外套右端嵌入一摩擦環,摩擦環的主要作用是傳遞扭矩。電機軸向增壓器軸傳遞扭矩的順序是:電機軸—離合器內套—離合器外套—摩擦環—軸端螺母—增壓器軸。當電機轉速小于增壓器轉速時,在摩擦環作用下,離合器外套相對內套順時針旋轉,同時向左移動,導致離合器外套與螺母分離,實現脫離功能,如圖3a所示。電機起動并帶動增壓器加速時,結合時電機轉速大于增壓器轉速,離合器外套相對內套逆時針旋轉同時向右移動,使得離合器外套與螺母接合,實現接合傳遞扭矩功能,如圖3b所示。

圖3 微型超越離合器斷開與連接工況

設計的超越離合器結構簡單可靠,轉動慣量不足電輔助增壓器轉子總轉動慣量的1%,對整體加速性能影響極小。經分析,離合器內套小凸臺承受的切應力最大,因此設計了雙槽-雙凸臺的承力結構,大幅降低了最大切應力,保證了離合器的可靠工作。

3 復雜支撐長轉子-軸承系統動力學分析

電機外置式電輔助增壓器具有支撐多、轉子長、受力復雜等特點,轉子動力學特性與傳統渦輪增壓器大不相同,必須對其轉子-軸承系統進行動力學分析,摸清臨界轉速、固有頻率等振動特性,保證電輔助增壓器能夠安全加速至其最高輔助轉速。

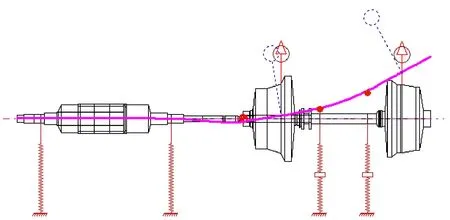

電輔助增壓器的轉子分為兩大部分:一部分為常規渦輪增壓器的轉子部件,主要由壓氣機葉輪、渦輪及轉軸等組成;另一部分為電機轉子。根據該轉子軸承系統零件之間的裝配及配合關系,在動力學計算模型的建立過程將壓氣機葉輪與主軸、渦輪葉輪和主軸在建模時按照一體來處理。同時為了真實地反映物理模型,避免陀螺力矩集中,將該壓氣機與渦輪葉輪等效為圓盤。

將轉子-軸承系統劃分為41個計算節點,節點5和17布置兩個滾珠軸承,節點31和32布置兩個浮動軸承,節點27和40分別為壓氣機和渦輪的質心位置。建立的動力學計算模型見圖4。

圖4 電輔助增壓器轉子-軸承系統計算模型

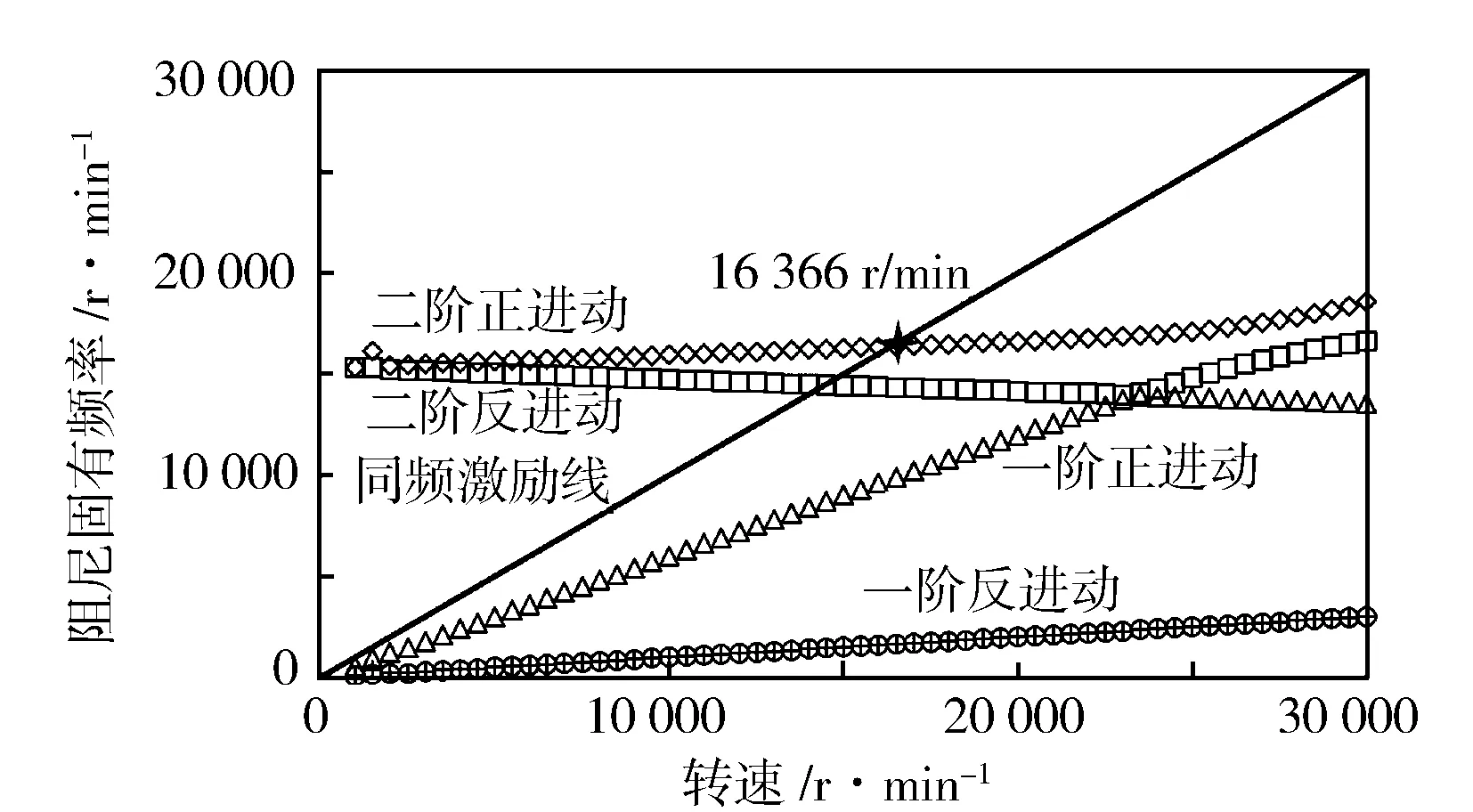

圖5示出電輔助增壓器轉子-軸承系統的轉速渦動分析。增壓器正常工作過程中,不會出現反進動情況,因而只需考慮正進動情形。由圖5可知,當轉速升到16 366 r/min時與轉子-軸承系統的正進動阻尼固有頻率線相交,該轉速即為轉子臨界轉速,對應的振型見圖6。在設計轉速30 000 r/min范圍內僅會出現一階臨界轉速,高于30 000 r/min后電機轉子脫開,轉子-軸承系統與原增壓器相同,不需重復分析。

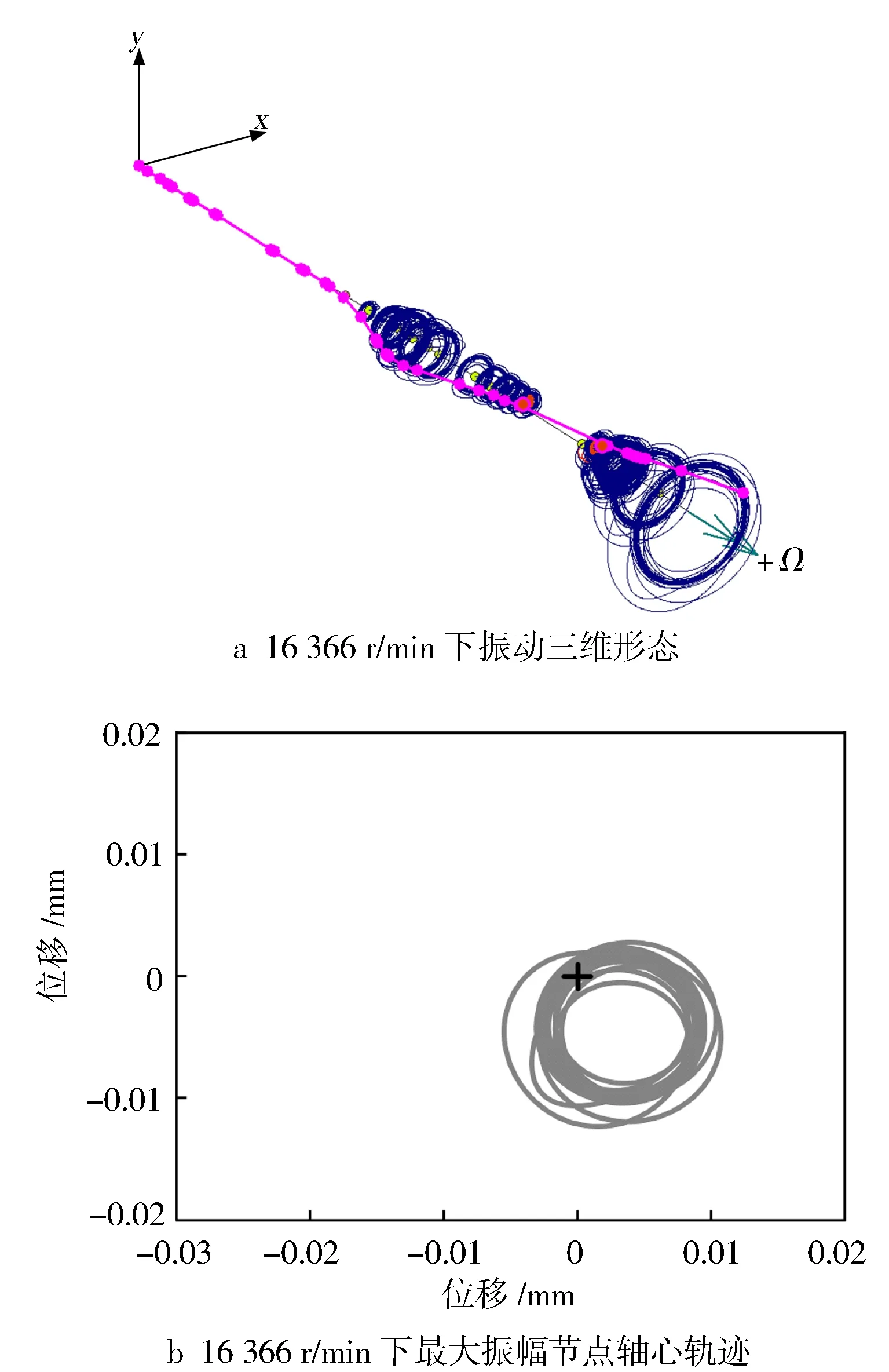

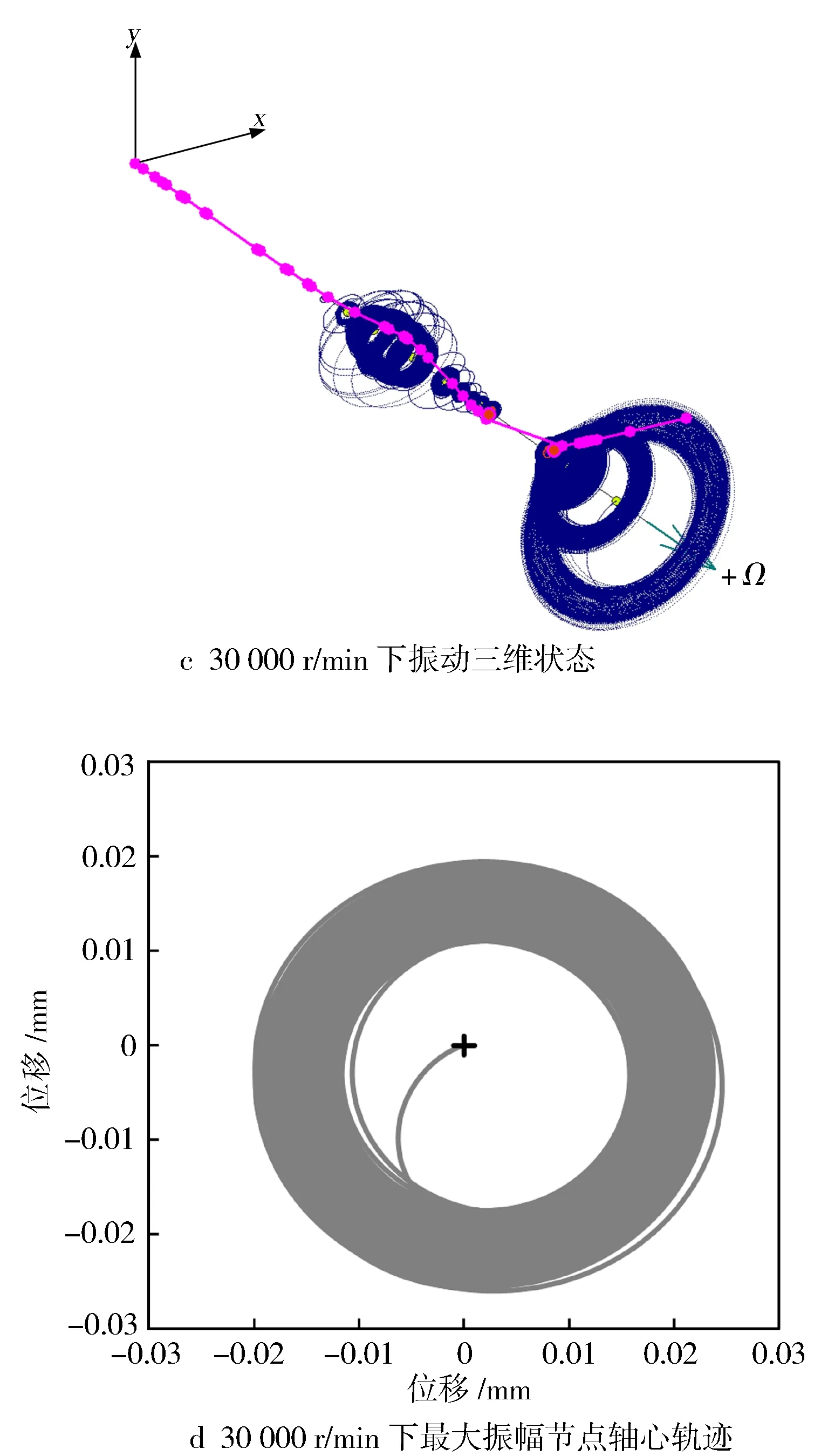

通過非線性瞬態分析方法計算了一階臨界轉速(16 366 r/min)與最高輔助轉速(30 000 r/min)下電輔助增壓器轉子-軸承系統實際的振動三維形態和最大振幅處的軸心軌跡(見圖7)。從轉子-軸承系統的振動三維形態仿真結果可知,兩種轉速下轉子-軸承系統振動位移最大處均在渦輪出口側,電機轉子振動位移很小,因此轉子振動容許值可參照渦輪增壓器確定,即轉子振幅應小于等于渦輪及壓氣機與殼體徑向間隙的50%。對于所選增壓器,振動容許值為0.25 mm。在一階臨界轉速下,最大振動位移為0.012 7 mm,在最高輔助轉速下,最大振動位移為0.024 5 mm,均遠小于振動容許值,因此該電輔助增壓器的轉子-軸承系統滿足穩定性要求。

圖5 臨界轉速Campbell圖

圖6 電輔助增壓器一階模態振型

圖7 電輔助增壓器瞬態響應分析

4 加速試驗研究

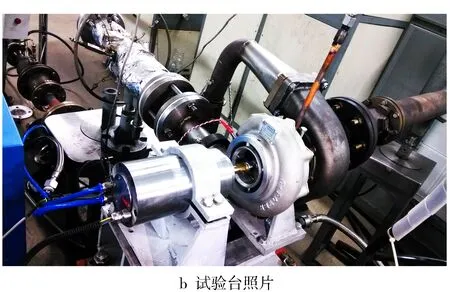

電輔助增壓器試驗臺架(見圖8)主要由渦輪增壓器、超越離合器、高速電機、連接支架以及相關連接管路、輔助系統等組成。采取渦輪冷吹進氣的方式開展試驗,渦輪進氣平均溫度為289 K,試驗過程中渦前溫度變化不超過±2 K。試驗可分為3個部分:

1) 渦輪增壓加速試驗。在電機脫開狀態下,測試外吹空氣驅動渦輪增壓器的加速響應。具體試驗方法為:首先將四通閥切至外吹狀態,調節壓氣機背壓閥和渦輪進氣閥,使得壓氣機工作在匹配點,此時得到的壓氣機背壓閥和渦輪進氣閥開度即為試驗所需開度。然后切換四通閥關閉渦輪外吹進氣,使增壓器降速至停機。最后,在保證壓氣機背壓閥和渦輪進氣閥開度不變的前提下,切換四通閥打開渦輪外吹進氣。試驗中記錄增壓器轉速和壓氣機出口壓力的加速響應數據,這兩個參數直接反映增壓器的加速性能。

2) 純電機驅動加速試驗。切換四通閥使增壓器處于外吹狀態,關閉渦前進氣調節閥使渦輪無進氣,測試純電機驅動狀態下增壓器加速響應。

3) 電輔助增壓加速試驗。在電機與渦輪共同驅動條件下,測試增壓器的加速響應。具體壓氣機背壓閥和渦輪進氣閥開度的控制方法與試驗1相同,在起動電機的同時切換四通閥打開渦輪外吹進氣,記錄加速數據。

圖8 電輔助增壓器試驗臺架

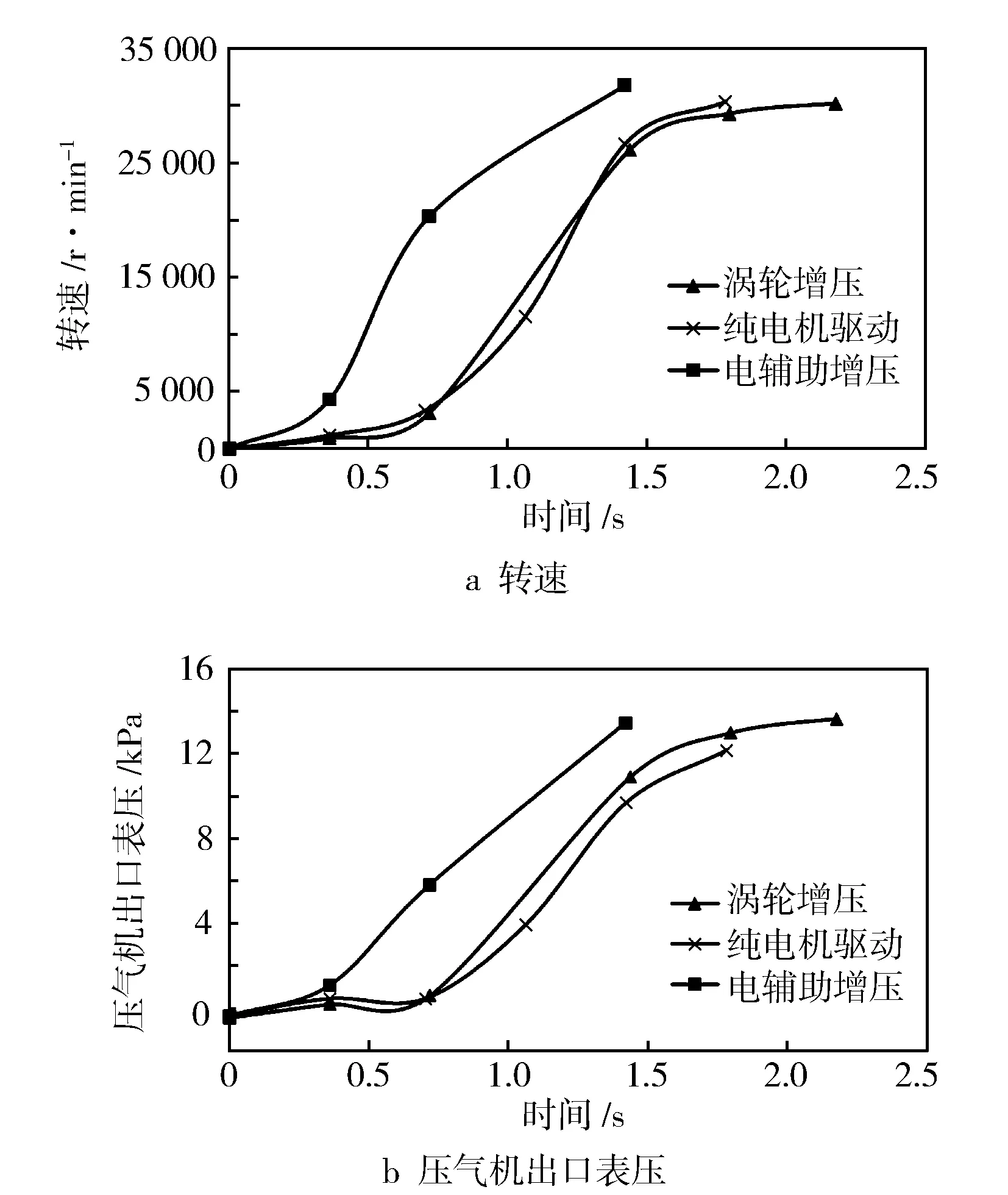

試驗結果見圖9。渦輪增壓的響應時間較長,為1.47 s。純電機驅動時加速曲線與渦輪驅動狀態下的近似,達到設計目標。在電輔助增壓模式下,增壓器的加速響應時間大幅縮短,僅為1.09 s,與純渦輪驅動相比縮短25.9%。壓氣機出口壓力響應曲線顯示了類似的結論,即所設計的電輔助增壓器能夠顯著提升增壓器的加速性能。

圖9 電輔助增壓器加速試驗結果

5 結束語

為了提升增壓響應特性,開展了電機外置式電輔助渦輪增壓器設計研究,介紹了基于加速性能的高速電機與渦輪增壓器匹配設計、微型超越離合器結構設計、轉子軸承系統動力學分析等方面的方法與結論,最后加工樣機并開展了電輔助增壓器加速性能試驗。研究結果表明,具備離合功能的電輔助增壓器能夠較好地克服長轉子的缺點,僅需在電機輔助轉速范圍內滿足穩定性要求,因此在高速轉子穩定性上具有重大優勢。轉子動力學分析表明,僅一階臨界轉速出現在電機輔助轉速范圍內,且轉子-軸承系統的最大振動值遠小于容許值。開展了渦輪增壓、純電機驅動、電輔助增壓3種模式下的加速性對比試驗,試驗結果表明電機外置式電輔助渦輪增壓器能夠明顯提升渦輪增壓器加速性能,大幅縮短渦輪遲滯,可使增壓器加速響應時間縮短25.9%。