基于DDS虛擬儀器技術的水輪機調速器性能測試裝置的研究

蘇 立,毛 成,沈春和,李林峰,田曉波,陳滿華

(1.貴州電網有限責任公司電力科學研究院,貴州省貴陽市 550002;2.國家能源集團貴州電力有限公司紅楓水力發電廠 , 貴州省貴陽市 550000)

0 引言

水輪機調速器是水電機組重要的控制設備,其調節與控制性能的好壞關系到整個水電機組的靜態和動態性能。大型水電機組調速器的運行工況好壞直接會影響電力系統的可靠性,隨著國家超級大型水電機組的相繼投產,其調速器的可靠性未來將會直接決定電網安全,因此對調速器的可靠性未來將達到一個新的高度[1-4]。

隨著水輪機調速器的控制精度的逐步提高,對其測試裝置要求也越來越高,我國新國家標準GB/T 9652.1—2019對水輪機調速器的各項指標也有了新的要求,其中對轉速系統測量誤差由原來的fx≤±0.25%提高為的|fx|≤0.002%,而目前常規的頻率脈沖生成設備在進行固定頻率仿真時還能尚可滿足要求,當需要變化仿真頻率時,常規設備很容易出現頻率脈沖信號不連續等問題,這樣已經無法滿足對調速器的測試要求,因此就要運用精度更高的測試設備對其性能指標有進一步的測試。

早些年國內對調速系統測試所用裝置大部分是由單片機或者DSP開發,有武漢市華英電力科技有限公司和華中科技大學等開發的各類產品,這類產品都需要大量的外圍電路,不能隨意改變電路特性,有些設備與計算機之間的通信采用串口,其傳送數率完全不能達到要求。雖然基于單片機或DSP開發成本較低,但是其硬件的限制受到了極大的限制,也無法滿足現有情況需求。本文將虛擬儀器技術及DDS技術引入到水電機組調速器測試試驗當中,設計開發了一套水輪機調速器綜合測試裝置,能根據新的國家標準試驗要求對調速器進行測頻、靜特性、接力器不動作時間等功能項目的測試,同時也可以水輪機調速器動態仿真的性能進行了測試研究,對水輪機控制系統有著重要意義。

1 DDS技術及虛擬儀器技術的介紹

1.1 DDS 技術簡介

DDS是一種直接數字式頻率合成器(Direct Digital Synthesizer)的英文縮寫,最早是由美國學者Tierncy等提出的[5],與普通的頻率合成技術不同的是,DDS技術是從一種從頻率波形相位出發的思路,通過直接生成所要波形的一種頻率波形生產技術,不積極實現頻率的聯系改變,同時也有相位及幅度調節的功能。

DDS數字頻率合成器其中有以下幾個優點:①輸出的頻率分辨率較高,輸出頻寬較大;②頻率變化速度快,甚至可達到微秒級別;③當頻率進行變換,其頻率波形的相位可以不中斷;④輸出信號整體噪聲低;⑤輸出信號可以產生任意波形的頻率信號,例如:方波、正弦波、鋸齒波等;⑥整個過程全部由數字化來實現,整個系統體積小,同時重量輕。

1.2 虛擬儀器簡介

20世紀的80年代,美國國家儀器公司(National Instruments Corporation,簡稱NI)第一次創建了虛擬儀器(Virtual Instruments)的概念,并且創造了“軟件就是儀器”的口號,完全顛覆了原始儀器只能由制造廠家設計,而客戶沒有主動權[6]。

通常來說,虛擬儀器技術就是在普通的計算機電腦上增設軟件和硬件,用戶在操作這臺計算機時,就像是在使用其本人設計的專用的電子測量控制設備。虛擬儀器技術的誕生改變了常規的儀器設備由生產商自行定義,使用者無法任意變化的固定模式,虛擬儀器技術給使用者完全充分地展現自我才能和想象力的機會[7]。虛擬儀器的發展主要取決于三個重要因素。計算機是動力,軟件是主宰,高質量的A/D采集卡及調理放大器與傳感器是關鍵。LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一種圖形化編程語言,又稱為“G”語言[8]。

2 測試平臺介紹

2.1 測試平臺結構簡介

水輪機調速系統是由控制系統和被控制系統組成的閉環系統[9]。水輪機調速器是控制系統的重要組成部分,其控制精度高低直接影響機組穩定性。本文對水輪機調速器的測試主要有靜態和動態測試兩大部分,其中靜態試驗部分主要包括:

(1)靜態故障模擬試驗,模擬調速器各種工況下穩定性、不同的方式和模式的切換以及各種采集量電源等信號斷線情況。

(2)永態轉差系數和轉速死區測試,主要通過調速器靜特性試驗測量,或者通過階躍頻率信號法測定轉速死區ix。

(3)靜態動作時間測試試驗,主要檢測導葉全開或全關等情況下動作時間。調速器動態測試主要有接力器不動作時間、開機停機、負荷擾動、甩負荷等。

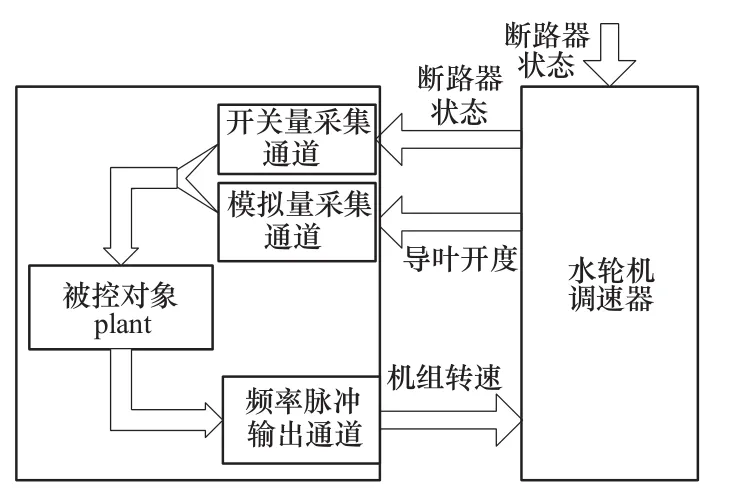

本文設計測試平臺根據試驗要求出發進行開發設計,平臺結構如圖1所示,整個系統由數據采集模塊、頻率信號發生模塊、水機模型計算模擬模塊三個模塊組成,頻率信號發生模塊給被測試裝置調速器模擬機組頻率信號,在通過采集裝置采集機組導葉開度及斷路器狀態,再進去模型模擬模塊進行分析計算最終形成了一個閉環測試系統。

圖1 平臺結構圖Figure 1 Platform chart

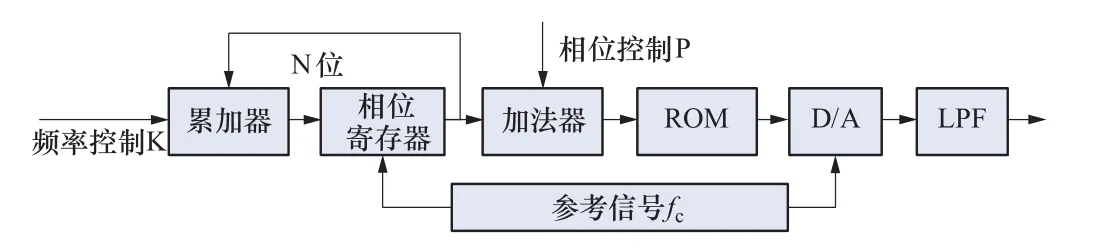

2.2 脈沖頻率信號的產生

對于水輪機調速器的測試過程中最關鍵的在于產生精確的頻率脈沖信號來仿真機組PT端頻率信號,本測試系統則引入DDS直接數字式頻率合成器(Direct Digital Synthesizer)技術來實現精確的脈沖信號的產生。DDS技術中最關鍵的就是DDS芯片結構,而一塊DDS芯片主要包含了相位累加模塊、加法模塊、波形存儲模塊、D/A轉換模塊以及低通濾波器模塊幾個部分構成,如圖2所示。

圖2 DDS原理框圖Figure 2 DDS block diagram

DDS中輸入的K為頻率控制值、P為相位控制值、fc為外部時鐘頻率,N為相位累加器的長度。當每來一個時鐘脈沖時,則相位寄存器以步長M增加。通過相位寄存器的輸出和相位控制P相加,所得結果作為查表地址,通過地址在正弦中查找相應值輸出。

DDS的計算方程為:f0=fcK/2N,而DDS的最大輸出頻率由Nyquist采樣定理決定,即fc/2,也就是K的最大值為2N-1。因此,只要N足夠大,DDS可以得到很細的頻率間隔。要改變DDS的輸出頻率,只要改變頻率控制字K即可。

2.3 測試平臺硬件選擇

本測試裝置通過結構可以看出,硬件通道主要在于模擬量的采集、數字量的采集以及頻率脈沖信號的產生。本測試裝置是基于虛擬儀器技術的硬件設備,主要選用NI公司PCI系列的數據采集硬件。對調速器的接力器行程和斷路器狀態信號通過PCI-6221的數據采集卡進行數據采集。此采集卡具有16路模擬量信號輸入通道,采樣率可達250k/s,8路數據量通道,時鐘可達1MHz,具有32位計算器,2路模擬輸出通道。根據國家標準規定,要求調速器部分接力器不動作時間在0.2s以內,即接力器的采集頻率在ms級別可以滿足測量要求,因此本采集模塊的模擬量采集速度為250k/s,遠遠滿足要求。

我國新國家標準GB/T 9652.1—2019對水輪機調速器的轉速系統測量誤差由原來的fx≤±0.25%提高為|fx|≤0.002%[10],則頻率信號發生器的分辨率應小于0.001Hz。我國電網額定頻率為50Hz,如果要達到頻率分辨率小于0.001Hz的基本要求,則Fx=50/0.001×0.02=2500000,最小的時鐘頻率為2.5MHz才能滿足分辨率要求。雖然數據采集卡PCI-6221內部晶振時鐘為80M,但是由于其時基穩定度為50PPM,換算時鐘頻率誤差4000Hz,經過計算在產生50Hz的方波時其理論誤差精度為0.0025Hz,產生的頻率穩定性大于0.001Hz,理論上并不滿足標準的要求。同時PCI-6221在發送脈沖頻率是如果進行調頻這需要對計數器重新更新,更新過程脈沖頻率有一定的中斷,會導致調速器出現機頻故障報警,這樣就無法滿足測試中的頻率的連續變化,因此其無法達到國家的要求。

根據上面的分析,普通的頻率發送設備無法滿足測試系統的基本要求,這里本系統通過前面介紹的DDS技術使用到測試系統中。由此本系統則選用脈沖頻率輸出是PCI-5402,板卡是包含了14位分辨率,其中有32kB板載的內存100 MS/s、20MHz任意函數發生器(AFG),可在PCI板卡上生成任意函數。該板卡有單獨的函數生成器,同時具備整體的靈活性,由此可建立高性能的虛擬儀器技術的平臺設計方案。這里通過數字合成(DDS)技術,可準確的生成一定的特征的連續周期波形,例如:正余弦波、方波、鋸齒波、斜波、噪聲波等,可精確地生成具有重復特征的波形,頻率范圍0~20 MHz,并且支持跳頻,頻率分辨率可達355 μHz,完全可以滿足試驗系統的測試要求。

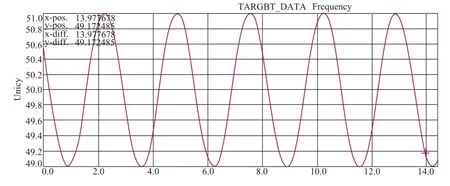

PCC(Programmable Computer Controller)可編程計算機控制器是目前水輪機調速器控制器比較流行的一種控制器,從開始的IP161,2003系列到后期的2005系列及X20系列。本文通過2005系列IP161控制模塊進行模擬測試,其晶振為6291667Hz,這里通過其測頻進行對系統的測試。通過程序設置使得脈沖輸出端口輸出一個方波的脈沖頻率,是其頻率在51~49Hz的正弦波動。通過IP161進行頻率測量,通過IP161中函數CPI.DifCnt返回的脈沖個數計算測量頻率,如圖3所示為IP161測量的頻率值顯示波形圖,頻率在51Hz到49Hz之間波動,沒有認識頻率值抖動,因此通過DDS技術生成的波形非常穩定,完全可以滿足模擬電網頻率。

圖3 頻率波形圖Figure 3 Frequency waveform

2.4 系統建模的實現

系統在進行動態測試時,通過系統軟件搭建的數學模型進行水輪機組的仿真,通過外部要測試的調速器控制系統內部的搭建的數學模型實現對其進行的動態試驗。

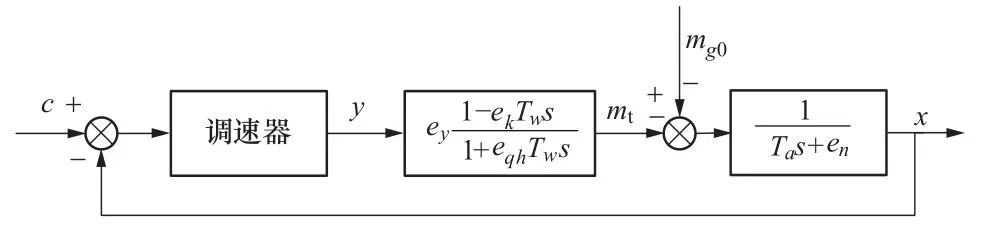

水輪機調節系統是由水輪發電機組、壓力引水系統、調速器等組成。通過以往對水輪機調速系統的研究,其系統數學模型可以用一下模型表示,如圖4所示為水輪機調節系統的典型數學模型。其中,ey為水輪機力矩對導葉開度的傳遞函數;eqh為水輪機流量對水頭的傳遞函數;eh為水輪機力矩對水頭的傳遞函數;eqy為水輪機流量對導葉開度的傳遞函數;Tw為水流慣性時間常數;Ta為機組慣性時間常數;en為機組綜合自調節系數;c為頻率給定值輸入;x為機組頻率輸出;mg0為負荷擾動輸入,ek=(eqyeh-eqhey)/ey[11-13]。

圖4 水輪機調節系統模型Figure 4 Hydraulic turbine regulating system model

NI公司提供的LabVIEW控制設計與仿真模塊能分析開環模型行為、設計閉環控制器、模擬在線和離線系統并實現物理設計。

本系統中通過仿真模塊中所提供的仿真循環(Simulation Module)來進行數學模型的模擬,在仿真循環中添加仿真函數模塊(Transfer Function),通過對仿真函數模塊中各項參數的設置實現對水輪機調節系統模型中的水輪機及其壓力引水管道的數學模擬。在測試過程中,通過系統的模擬量端口采集的導葉開度數據量,進過率定傳入系統,再通過數學模型的計算分析求得機組頻率,最后通過頻率輸出端口產生相應的脈沖頻率,經過調速器中的頻率接受通道返回給調速器中的控制器的頻率采集端,這樣就可以形成系統對機組動態運行模擬過程,如圖5所示為系統程序框圖。

圖5 系統程序框圖Figure 5 System block diagram

3 現場測試試驗

本平臺可對調速器進行的測試有測頻校驗、靜特性試驗、自動開機試驗、自動停機試驗、空載擺動試驗、空載頻率擾動試驗及甩負荷試驗等。根據GB/T 9652.2—2019我國水輪機控制系統技術條件的新國家標準的試驗性能要求,在GYWTPCC比例液壓閥調速器進行了現場測試應用,接力器不動作時間、模擬開機試驗、甩100%負荷仿真試驗、甩25%負荷仿真進行了現場試驗。

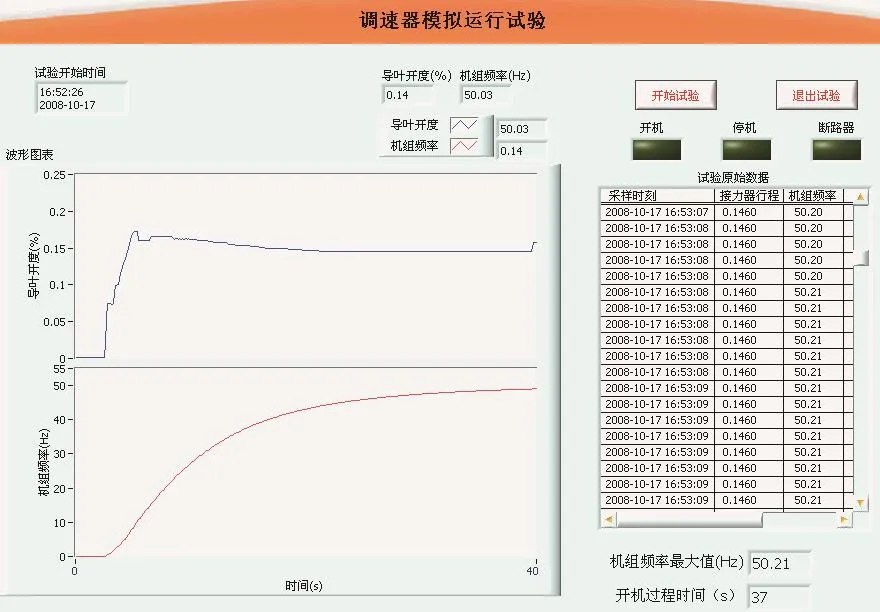

開機模擬試驗通過外部被測調速器來控制測量系統中的模型機組來實現,其中設置Kp=2,Ki=0.4,Kd=0,Ta=7.5,Tw=1,en=0.8開機時間設計為35s接力器行程和機組頻率記錄曲線的波形表,測量機組最大頻率(最大超超調量)為50.21Hz,開機過程時間為37s,如圖7所示。

圖6 調速器開機試驗界面圖Figure 6 The turbine governor boot test

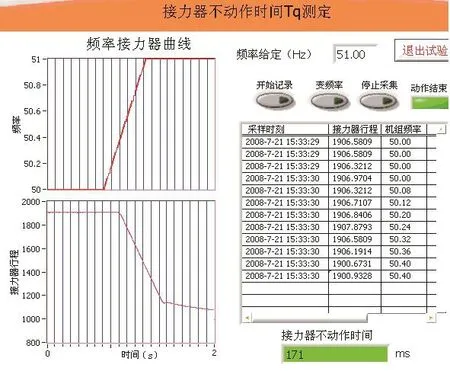

圖7 測試接力器不動作時間Tq試驗Figure 7 The turbine governor no action time test

接力器不動作時間是反映調速器在緊急情況下的動作速度的試驗,其動作快慢在一定程度上影響機組的控制速度。在進行接力器不動作時間Tq測定試驗時,調速器處于頻率控制模式自動方式平衡狀態,調節參數位于中間值,開環增益為整定值,調節開度給定將接力器開到約50%的位置。在額定的頻率基礎上施加勻速變化的頻率信號(1Hz/s),以頻率信號增或減0.02%為起點開始計時,測量接力器不動作的時間。如圖6所示圖中通過按鈕控制試驗過程,左側波形圖顯示頻率值和接力器位移波形,通過變化1Hz的勻速頻率測量接力器不動作時間,測試結果為171ms滿足國標要求。

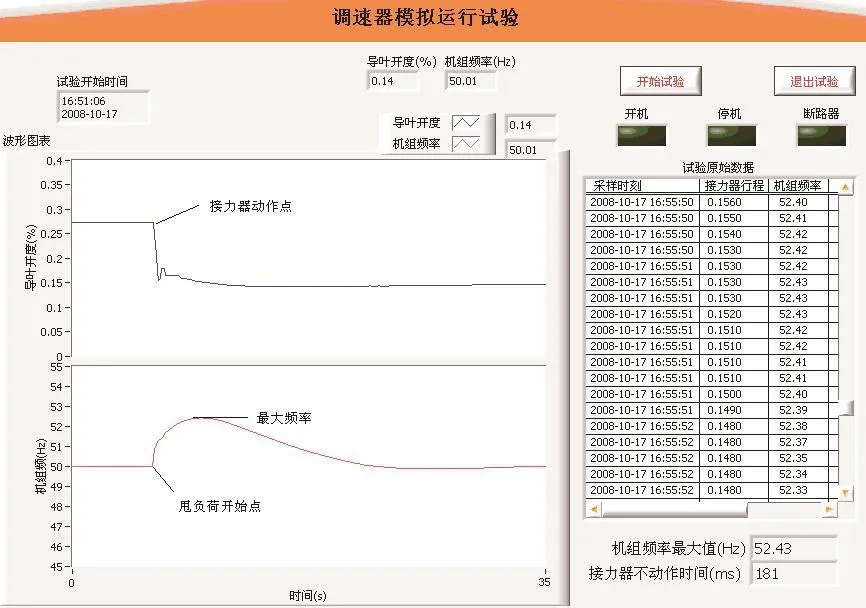

對調速器進行模擬甩25%負荷進行的試驗,接力器行程和機組頻率記錄曲線如圖8所示的波形表,測量機組最大頻率(最大超超調量)為52.43Hz,測量從模擬斷路器斷開開始計時到接力器動作的接力器不動作時間Tq=181ms滿足要求。

圖8 調速器甩25%負荷試驗界面圖Figure 8 The turbine governor 25% load rejection test

4 結論

本文通過分析新國標 GB/T 9652.1—2019的水輪機調速器測試及仿真的精度規定,通過DDS技術和虛擬儀器技術相結合設計了一套水電機組的調速器性能測試平臺,測試系統可以進行水輪機調速器半物理半仿真的測試,可以完成調速器開停機及甩負荷的模擬測試工作,并對結果進行分析和存儲。使用表明,該平臺測試結果準確,對提高機組利用率有良好表現,也能為調速器故障診斷帶來良好依據。