粉末床熔融增材制造用金屬粉末的研究現狀

郭瑜 龍學湖 劉敏 汪強兵? 賀衛衛

(1廣州賽隆增材制造有限責任公司,廣東 廣州 510700;2西北有色金屬研究院金屬多孔材料國家重點實驗室,陜西 西安 710016;3西安賽隆金屬材料有限責任公司,陜西 西安 710016)

0 引言

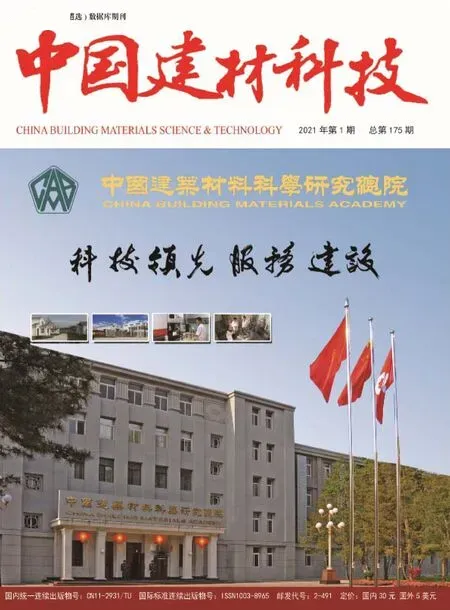

增材制造技術(Additive Manufacturing,AM)可實現最終產品的定制化快速成形,加速商業產品中的零部件和系統設計變更,有望改變現有零件制造方式,是材料和制造科學中極為活躍的領域。近年來,金屬增材制造裝備及技術獲得了極大的發展,根據Wohlers Associates 2020研究報告,2019年各類金屬級增材設備銷量為2300余臺,呈快速增長趨勢。粉末床熔融(Powder Bed Fusion,PBF)增材制造是目前發展最快、應用最廣泛的金屬增材制造技術,具有成形精度高、力學性能好、構件復雜、成形效率高等優點。根據能量源的不同,粉末床熔融增材制造技術可分為激光選區熔化技術(Selective Laser Melting,SLM)和電子束選區熔化技術(Selective Electron Beam Melting,SEBM),兩種技術的原理示意圖如圖1[1-2]所示。SLM技術具有更好的成形精度及更大的成形尺寸,SEBM技術具有更高的能量密度、更快的成形效率及真空環境下成形零件潔凈度高等特點。

圖1 兩種PBF增材制造技術原理圖

作為金屬增材制造工藝的原材料,增材制造用金屬粉末的需求呈爆發式增長。根據IDTechEx報道,2019年中國增材制造用金屬粉末總消費市場達到2億元,連續五年保持30%以上的增長,預計2025年全球增材制造粉末市場將突破50億美元。本文從粉末床熔融增材制造用金屬粉末的性能要求、制備工藝以及未來發展方向等方面介紹其研究現狀。

1 粉末床熔融增材制造用金屬粉末的性能要求

目前,粉末床熔融增材制造常用的金屬粉末包括鈦合金、鎳基合金、鐵基合金、鈷鉻合金、鋁合金、銅合金及鎢、鉬、鉭、鈮等難熔金屬。作為原料,金屬粉末的品質在很大程度上決定了最終產品的質量。綜合來看,粉末的潔凈度、形貌和粒徑分布是制約零件成型性能的關鍵因素。

1.1 粉末潔凈度

金屬粉末的純凈度直接影響粉末床熔融增材制造產品的最終質量。在粉末的制備、使用、貯存過程中常常會引入一些雜質,雜質的存在會導致粉末的成形性降低,零件的塑性、韌性變差。例如,Tang等[3]研究發現,TC4鈦合金粉末的氧含量在SEBM設備循環使用過程中會上升,從最初的0.08%循環21 次后提升至0.19%,拉伸強度由920±10.0MPa提升至1039.3±2.7MPa,斷面收縮率由54±3.0%下降至42.1±4.1%。這是由于氧元素在鈦晶體中溶解度較高,可與鈦元素形成間隙固溶體,造成鈦金屬的晶格扭曲,從而使合金強度硬度提升,塑性、韌性下降。同時,氮、氫元素也可以與鈦合金反應,形成TiN和TiH2,造成材料韌塑性下降[4]。在粉末床熔融增材制造難熔金屬方面,Tang等[5]以SEBM技術制備的超低氧含量純鉭(氧含量<100ppm)抗拉強度為326±3MPa,延伸率為46±1%;而Zhou等[6]采用SLM技術制備的高氧含量鉭金屬(氧含量1800ppm)抗拉強度為739MPa,延伸率僅為2%。同時,雜質的存在還會導致粉末熔化后潤濕性變差,零件在成型過程中粉末球化,在SEBM技術中,雜質含量升高導致粉末導電性變差,進而造成放電、吹粉等現象[7]。因此,必須嚴格控制粉末中的雜質含量,以滿足增材制造工藝和零件性能要求。

1.2 粉末的形貌

粉末的形貌直接影響松裝密度和流動性,進而影響送鋪粉過程,對零件的最終性能產生影響。在粉末床熔融增材制造中,鋪粉機構將粉末顆粒均勻地鋪展在成形區域,良好的流動性是獲得均勻平整粉末床的關鍵。球形和近球形粉末的流動性較好,松裝密度高,可獲得高的致密度和均勻組織,是PBF的首選原料粉末。但是,如果球形和近球形粉末中存在空心粉和衛星粉,會降低零件的最終性能。空心粉在粒徑大于70μm的粉末中占比更高,會導致成形件中存在難以消除的孔隙等缺陷;衛星粉會降低粉末的流動性,并阻礙連續粉末層鋪展期間粉末的均勻堆積[8],進而造成零件缺陷。因此,粉末床熔融增材制造用金屬粉末應盡量降低粉末原料中空心粉和衛星粉占比。

1.3 粉末的粒徑分布

粉末的粒徑大小直接影響增材制造過程的鋪粉質量、成形速度、成形精度及組織均勻性。對于不同的工藝,選用的粉末粒度大小有所不同。一般來說,SLM技術選擇粒徑在15~45μm的粉末,SEBM技術選擇粒徑在45~106μm的粉末[8]。從熱力學和動力學的角度來講,粉末顆粒越小,其比表面積越大,燒結驅動力越大,即小顆粒的粉末有利于零件的成形。但是,粒度過細的粉末會導致粉末的流動性、松裝密度、電導率降低,粉末的成型性變差,在打印過程中容易出現球化現象[9]。粉末粒徑過粗會降低粉末燒結活性、鋪粉均勻性、成型精度等。因此,根據最終零件的性能要求,對粗細粉末進行適當搭配,提高粉末的松裝密度和流動性,有利于粉末床熔融增材制造的進行。

2 粉末床熔融增材制造用金屬粉末的制備方法

針對粉末床熔融增材制造用金屬粉末高潔凈度、高球形度、流動性好、松裝密度高等要求,目前制備其金屬粉末的方法主要包括:氣霧化法(Gas Atomization,GA)、等離子體球化法(Plasma Spheroidization,PS)、等離子熔絲霧化法(Plasma Atomization,PA)和等離子旋轉電極霧化法(Plasma Rotating Electrode Process,PREP)。

2.1 氣霧化

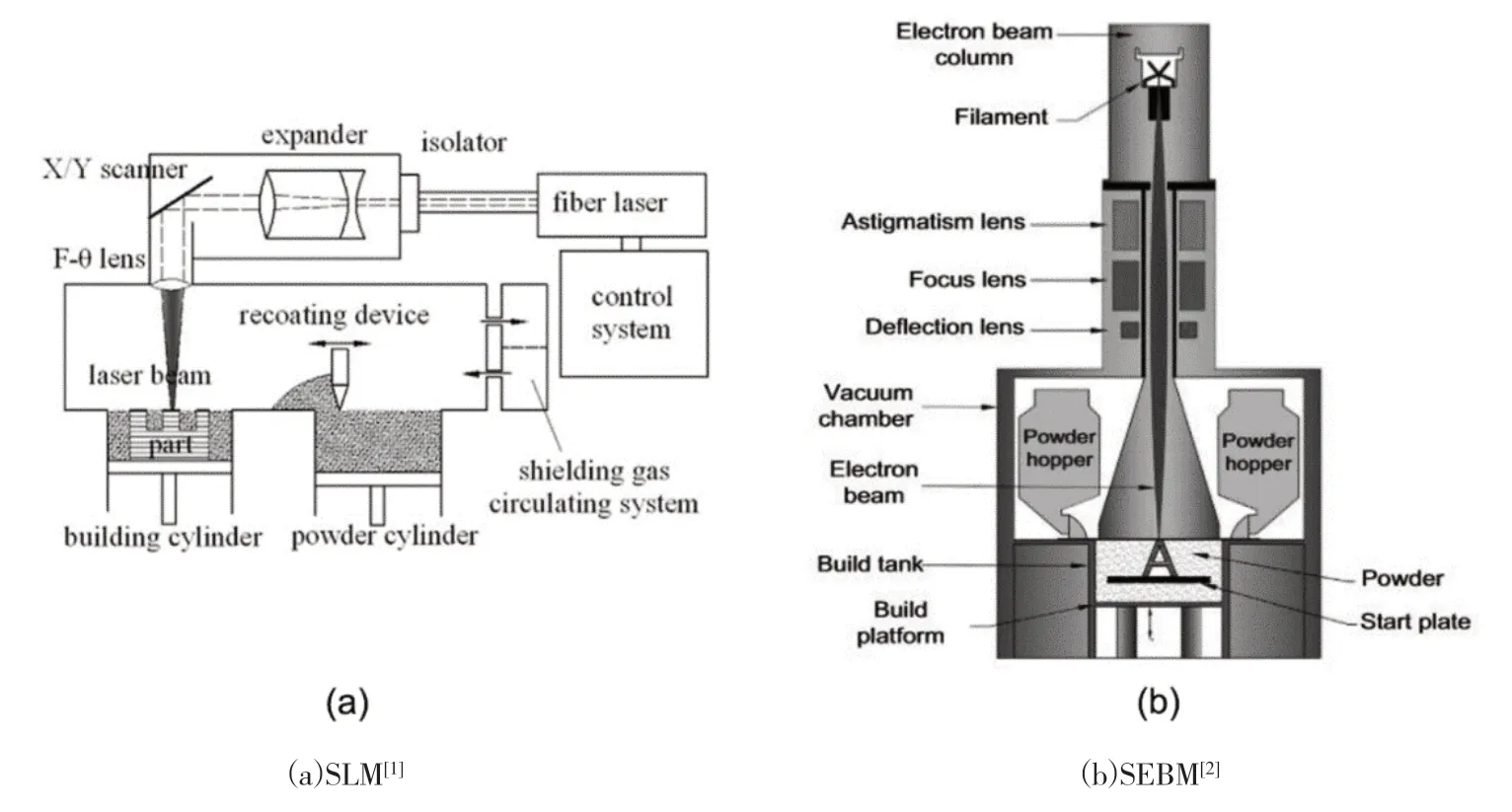

氣霧化制粉技術是金屬粉末的主要制備方法之一,其工作原理為利用高速氣流沖擊熔融金屬液流,將金屬液流破碎為小液滴并在表面張力的作用下凝固形成球形粉末。氣霧化制粉技術具有粉末粒度范圍廣(0~500μm可控)、球形度高、氧含量低、冷卻速度快、污染小等優點,被用于制備鐵基合金、鈷基合金、鎳基合金、鈦及鈦合金、鋁合金等多種金屬粉末。目前,GA技術主要包括有坩堝的真空感應熔煉霧化技術(Vacuum Induction-melting Gas Atomization,VIGA)和無坩堝的電極感應熔煉氣霧化技術(Electrode Induction-melting inert Gas Atomization,EIGA),其方法原理如圖2[10]所示。

圖2 氣霧化制粉技術原理圖[10]

真空感應熔煉霧化技術是一種冷坩堝熔煉霧化技術,其原理是真空環境下,金屬材料在水冷坩堝中熔煉,采用氬氣/氮氣等高壓惰性氣體將金屬液流破碎霧化,形成球形或近球形粉末。該制粉技術的優點是對原料狀態無特殊要求,可以選擇錠材直接制粉[8]。但其缺點是不能保證金屬熔體完全不被坩堝污染,尤其是針對高活性金屬;此外,還存在能耗大、電能轉化率低等問題,研究表明,即使經過技術優化,該制粉技術的電能轉化率仍低于30%[11]。

電極感應熔煉氣霧化技術起源于二十世紀的德國ALD公司,其原理是使用金屬棒材作為加工原材料,在高頻感應電源的作用下將棒材下端面熔化,熔融金屬液流在重力作用下滴落至霧化區,經高壓氣體霧化凝固后形成金屬粉末。EIGA技術的優點是避免了熔融金屬液流與坩堝的接觸,粉末雜質含量更低;熔融金屬在液態停留時間短,縮短了殘余氣體中氧、氮、氫等雜質元素與金屬的反應時間,粉末純度更高;液滴流量可由感應功率控制,能耗更少;制粉的工藝穩定性和批次穩定性大幅提高[12]。

噴嘴是氣霧化制粉技術的關鍵,通過調整噴嘴結構,可控制氣體對金屬液流的作用效果,進而控制制粉過程的工藝穩定性和細粉收得率。目前,市面上普遍應用的有自由落體式噴嘴和限制式噴嘴[13],后者比前者結構更復雜,工藝過程控制更困難,但霧化效率更高,也得到了更多的關注。Miller通過研究限制式噴嘴中氣體動能與液滴表面能的關系,設計出更高霧化效率的緊耦合霧化噴嘴[14],通過改進噴嘴內部結構,使氣流到達液滴的距離更短,減少了氣體動能損失,從而提升霧化效率。英國PSI公司對緊耦合環縫式噴嘴結構進行改進,使氣體在出口處的速率超過音速,可在較低氣壓下獲得高速氣流,具有生產效率高、成本低等優點。德國Nanoval公司改進緊耦合噴嘴,提出了層流霧化技術[15],改進后的能量消耗減小,用氣量僅為普通緊耦合噴嘴的1/3,自由落體式噴嘴的1/7,霧化效率也大幅提升。

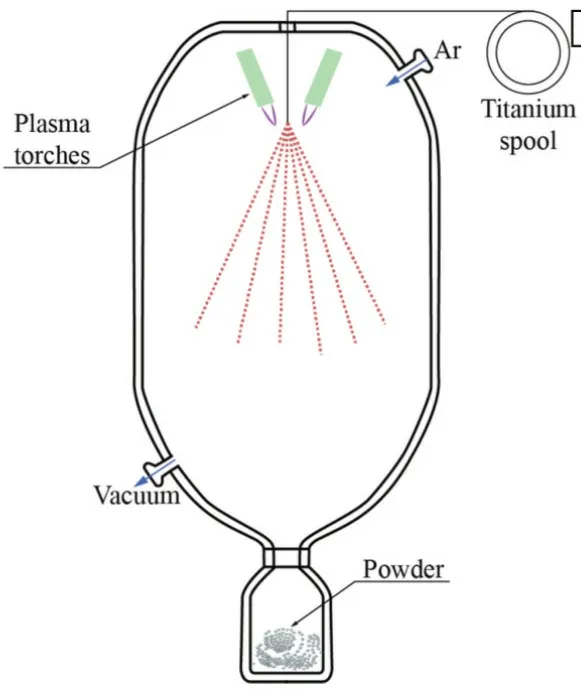

2.2 等離子體球化

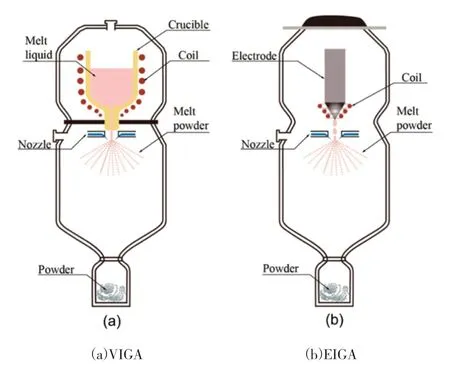

等離子體球化制粉技術是制備難熔金屬粉末的主要技術之一,其工作原理如圖3[16]所示。以不規則的金屬粉末為原料,運載氣體將不規則粉末送入等離子矩中,粉末表面(或整體)迅速熔化,并在表面張力作用下球化,進入冷卻室后快速凝固,形成球形粉末。PS技術具有球形度高、細粉收得率高、粒度范圍可控等特點。

圖3 等離子球化制粉技術原理圖[16]

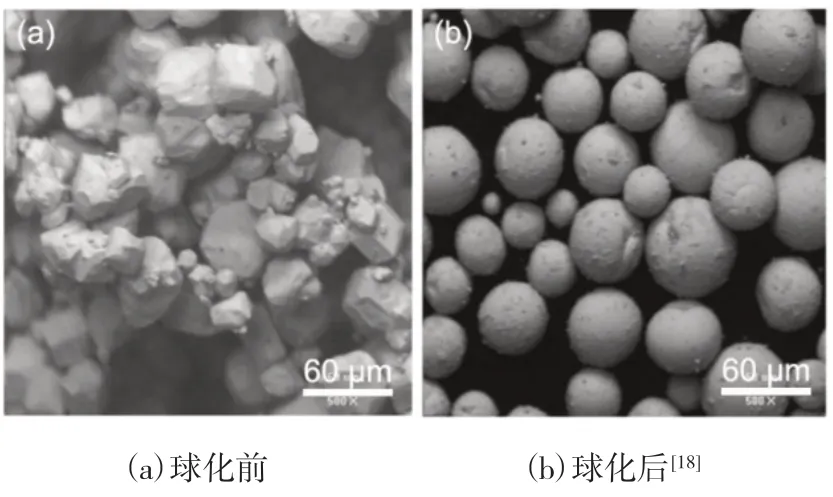

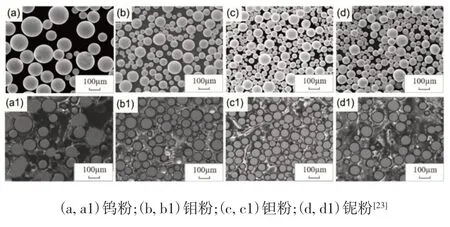

目前,等離子體球化技術主要應用于難熔金屬粉末的制備,如Yu等[17]采用該技術成功制備球形純鎢粉,與原料相比,球化后鎢粉流動性從10.7s/50g提高至5.5s/50g,松裝密度從6.916g/cm3增加到11.041g/cm3。Dell等[18]采用PS技術制備球形鎢、鉬粉末,結果表明,球化后的鎢及鎢合金流動性由原來的不流動改善至100g/10s,粉末球化前后的掃描電鏡圖如圖4所示;鉬合金的化學分析顯示,控制球化氣氛能大幅降低粉末的氧含量。Sungail等[19]通過調整PS工藝參數成功制備球形鉭粉,所制備的鉭粉氧含量<200ppm,氮含量<50ppm,碳含量<50ppm,并在選區激光熔化設備上進行打印。

圖4 鎢粉掃描電鏡圖

2.3 等離子熔絲霧化

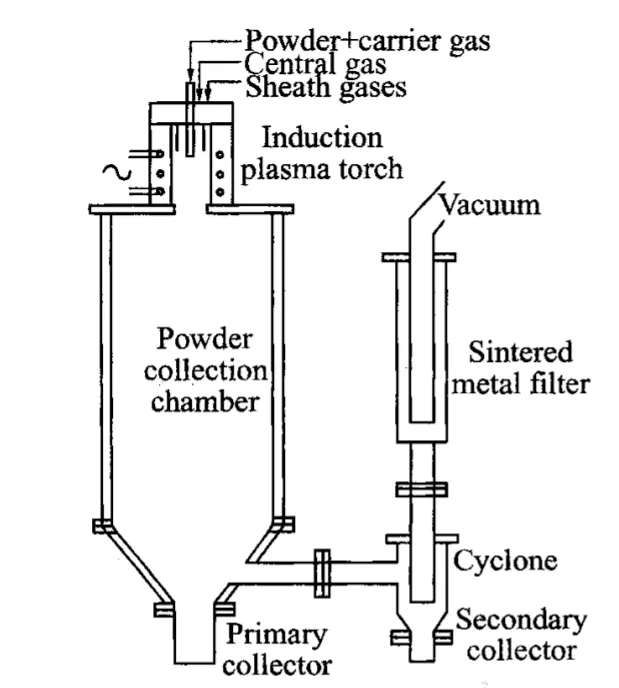

等離子熔絲霧化制粉技術最早由加拿大AP&C公司發明,其制粉技術原理如圖5[19]所示。以金屬絲材作為加工原料,采用高溫等離子體加熱熔化連續進給的金屬絲材,絲材熔化的同時對其霧化,形成的微液滴在表面張力作用下收縮球化,并在下落過程中冷卻為球形粉末顆粒[20]。PA技術因熔融與霧化過程同時進行,提高了制粉的效率。整個工藝處于惰性氣體的保護下,且粉末制備過程中不接觸坩堝、噴嘴等,保證了粉末的純凈度。PA技術制得的粉末粒徑在20~45μm,細粉收得率可達60%~70%[21]。但是,由于其加工原料為絲材,對材料的加工性能要求較高,限制了難加工金屬材質粉末的制備;同時,絲材的加工提高了工藝的成本。目前,廣東省材料與加工研究所和湖南天際智慧材料科技有限公司正在推出工業級等離子熔絲霧化制粉設備,其粉末收得率及品質有待市場驗證。

圖5 等離子熔絲霧化法技術原理圖[10]

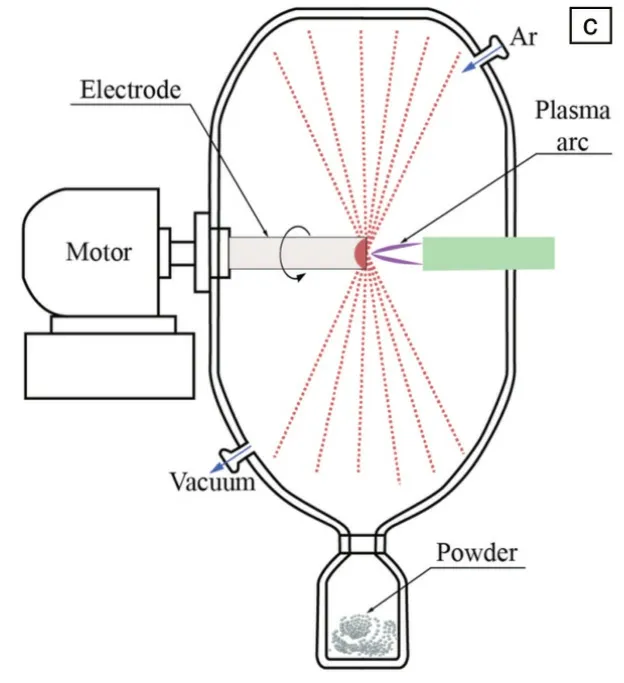

2.4 等離子旋轉電極霧化

等離子旋轉電極霧化制粉技術是目前工業上制備粉末床熔融增材制造用高品質球形粉末的主要方法之一,其工作技術原理如圖6[10]所示。在高純惰性氣氛保護下將高速旋轉的電極端部起弧、熔化,利用離心力將熔融金屬液膜拋出霧化,并在惰性氣氛環境下冷凝成球形粉末。PREP技術具有粉末球形度高、氧含量低、幾乎無衛星粉和空心粉等優點,在高性能復雜零件的成形中有著廣泛應用。PREP技術可用于制備鈦及鈦合金、不銹鋼、鎳基合金、鈷基合金、銅合金、難熔金屬等金屬粉末,材料適用范圍廣。

圖6 等離子旋轉電極霧化制粉技術原理圖[10]

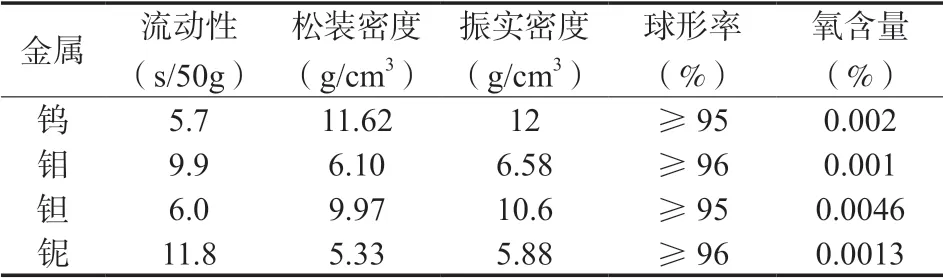

該技術于二十世紀70年代由美國首先開發,隨后蘇聯、英國、日本等展開了試驗生產研究[22]。國內的西北有色金屬研究院于1983年制備出我國第一臺具有自主知識產權的PREP設備;2013年西北有色金屬研究院將PREP制粉設備技術成果在西安賽隆金屬材料有限責任公司實施產業化。近年來,西安賽隆金屬材料有限責任公司對已有技術進行了發展:1)針對制粉技術對高熔點難熔金屬快速熔化的需求,設計制造出高功率密度轉移弧型等離子發生器,開發了大功率等離子槍功率密度調控技術,等離子發生器最高電流達4000A,實現了大尺寸(φ75mm)難熔金屬棒料全端面快速均勻熔化(270cm3/min),在國際上首次采用PREP技術制備出鎢、鉬、鉭、鈮等難熔金屬[23];2)設計開發了長懸臂電極棒旋轉進給復合驅動軸系和多點浮動阻尼限位裝置,攻克了載流懸臂電極超高速穩定旋轉-進給難題,電極棒料最高工作轉速50000r/min,以此為基礎,開發了面向工業生產的SLPA-H型工業級PREP裝備以及面向科學研究的SLPA-D型桌面級PREP裝備。西安賽隆金屬材料有限責任公司及其子公司廣州賽隆增材制造有限責任公司采用上述PREP裝備先后研發出包括鈦合金、鎳基合金、不銹鋼以及鉭、鎢、鉬、鈮等難熔金屬在內的粉末30余種。采用PREP技術制備的球形難熔合金粉末的形貌如圖7[23]所示,粉末的物理化學性能如表1[23]所示。目前,PREP技術相對于氣霧化等技術制備的粉末粒度較粗,雖然在Inconel 718等鎳基合金取得突破(-325目收率>50%),但在以Ti6Al4V為代表的鈦合金方面仍需提高收率。

表1 PREP制備的球形難熔金屬粉末的物理性能[23]

圖7 PREP技術制備難熔金屬粉末表面形貌(a-d)及粉末截面形貌(a1-d1)

2.5 四種制粉技術的對比

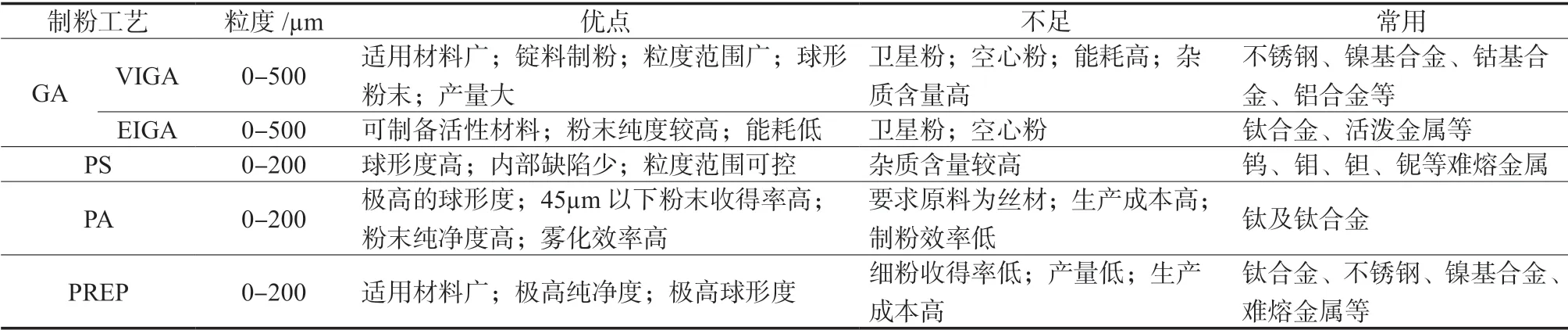

四種制粉技術的綜合對比如表2所示。每種技術各有優劣,其適用的增材制造領域也有所不同,如氣霧化技術制備的粉末可用于SLM、SEBM和定向能量沉積技術,PA技術制備的粉末主要用于SLM技術,而PREP技術制備的粉末主要應用于SEBM技術。

表2 四種制粉技術的對比

3 展望

目前,我國在粉末床熔融增材制造用金屬粉末方面的研發及產業化方面雖取得一定進展,涌現出西安賽隆金屬材料有限責任公司、中航邁特粉冶科技(北京)有限公司、西安歐中材料科技有限公司等多家制粉裝備和金屬粉末生產商,但相比國外,我國在該領域整體起步較晚。相關制粉技術及裝備被德、美、英等國壟斷,美國卡彭特、GE,英國LPW、山特維克、吉凱恩,瑞典赫格納斯等歐美企業壟斷了增材制造專用鈦合金粉60%以上的核心專利。國外對包括球形鈦合金粉末在內的部分球形金屬粉末采取限量出口政策,大幅抬高粉末原料價格,并延長供貨周期,嚴重制約了我國粉末床熔融乃至金屬增材制造產業的發展。因此,開發具有我國自主知識產權、增材制造技術專用的金屬合金體系(主要包括鈦合金、金屬間化合物體系等),解決高品質球形粉末的制粉關鍵技術,實現我國高品質金屬合金球形粉末的低成本、批量化生產,不僅具有重大經濟效益,更對航空航天、生物醫學等支撐行業的發展具有重要促進作用。