竹基纖維復合材料的抗彎性能和抗剪切性能

張歡歡

(中鐵貴州工程有限公司,貴州 貴陽 550003)

材料領域持續發展,竹基纖維復合材料成為技術人員高度關注的對象。我國在竹基纖維復合材料方面已取得較顯著的研究成果[1-2],制得的復合材料綜合性能優越,在建筑工程、風電槳葉等領域都得到廣泛應用。

竹基纖維復合材料的制作工藝可選形式較多,以冷壓和熱壓最具代表性,各自制得的產品在性質方面具有差異性,本文對此展開分析,以便給企業的工藝選擇提供參考。

1 試驗材料

慈竹盛產于四川大邑,胸徑40~70mm,壁厚3~6mm。取該地的竹產品,將其置于酚醛樹脂(PF)膠內給予浸泡處理。所用浸泡材料的主要性質為:固體含量45.59%,黏度36mP·s,pH值10~1l,水溶倍數7~8倍。

2 竹基纖維復合材料的制備方法及流程

選取冷壓和熱壓兩種制作工藝,采用某廠生產線制作,基本要求為密度控制在0.85~1.20g/cm3。

2.1 冷壓生產工藝

工藝流程:竹束纖維可控分離→干燥→浸漬處理→計量→裝模→冷壓→升溫處理→降溫→拆模→修整→成型。

核心工藝要點主要有:

1)竹束纖維可控分離。作為基礎環節,其工藝效果會對后續制造帶來明顯影響,較可行的是非連續點裂技術,對原竹采取可控分離處理措施,從而形成竹束纖維化單板。

2)浸漬處理。處理后得到竹束纖維材料,將其置入PF膠(要求材料中固體含量約15%)內,并給予持續5min的浸泡處理,若無誤則進入氣干環節,使其含水率下降至10%左右。

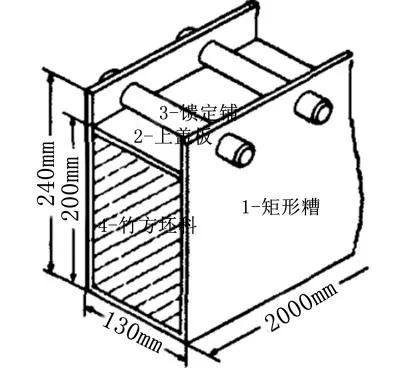

3)冷壓。冷壓處理的實現應得到成型模具的支持,結構組成如圖1所示。經稱量后確定材料的基礎信息,如密度、體積,經過鋪裝后蓋上蓋板,檢測蓋板的位置,當其下降至設計高度后卸壓,將成型材料取出。

圖1 冷壓成型模具

4)升溫固化與冷卻。將經過處理的竹方坯料轉移至高溫窯內,使其發生升溫固化反應。溫度穩定在132℃,持續時間以10h為宜,滿足要求后逐步降溫,50℃時將其取出,并進入窯外冷卻。由專員卸模,給予4d~5d的靜置時間,隨后可根據需求合理修整。

2.2 熱壓生產工藝

主要工藝流程:竹束纖維可控分離→干燥→浸漬處理→計量→裝模→熱壓→冷卻處理→修整→成型。

相比于冷壓工藝,熱壓工藝在“計量”工序之前的操作都與之具有一致性,隨后的工藝要點發生變化,主要有:制得纖維化竹單板后,順紋方向排列整齊,鋪裝成板坯;溫度提升至150℃,壓力維持在4.5MPa,在此條件下組織加熱作業,按照1.3min/mm的標準確定合適的保溫時間;經保溫處理后,向其中通入冷卻水以達到降溫的效果,檢測板材芯層的溫度情況,當其在80℃以內時可組織卸板作業。

2.3 竹基纖維復合材料的性能測試方法

冷壓板材沿高度方向依次切割,形成厚度均為30mm的片材,熱壓板材的切割可順長度方向完成,單塊規格均設為800mm×600mm×30mm,再依據規范檢測試件的質量,具體指標包含復合材料的密度、彎曲強度、彎曲模量、水平剪切強度。各項指標均選取6個試件,得到結果后求取均值,由此得到最終結果。

耐水性能檢測選擇的是20℃水浸泡的方式,其主要操作流程為:選取待檢測的試件,將其放置在20℃的水中持續浸泡10d,期間每間隔24h取出并檢測,掌握各時間節點材料所對應的吸水厚度膨脹率(TS)和吸水率(WA)。所有試件的尺寸控制標準均為50cm×50cm,經檢測后獲得6個試件的測量結果,求取均值。

3 試驗結果與討論

3.1 竹基纖維復合材料的耐水性能

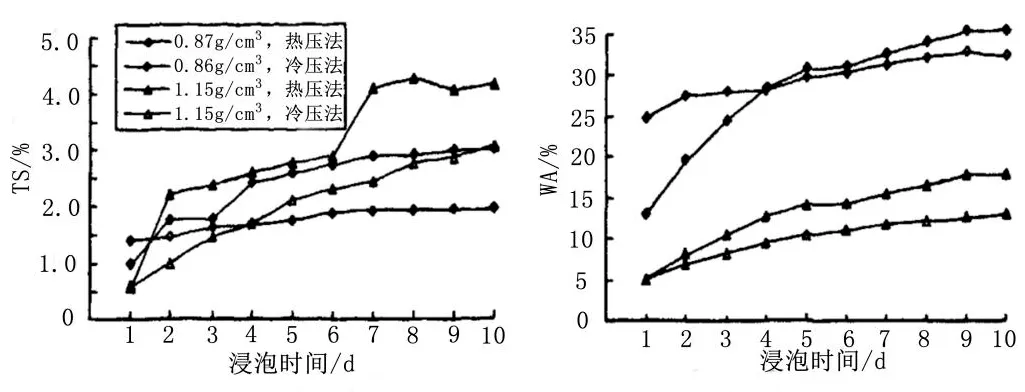

取密度為0.85~1.15g/cm3的試樣,分別對其展開TS和WA檢測,根據所得結果繪制圖形,如圖2所示。

圖2 竹基纖維復合材料的耐水性能

由圖2分析得知,各竹基纖維復合材料的耐水性表現都相對較好。

1)TS:低密度試驗分析結果顯示,TS均控制在3%以內,冷壓法試樣所得的TS值均控制在2%以內;高密度試樣分析結果顯示,TS均控制在5%以內,冷壓法試樣所得的TS值均控制在4%以內;在浸泡時間延長的條件下,TS值的變化由快速變為慢速,后續趨于平緩狀態。

2)WA:低密度試驗分析結果顯示,WA均控制在35%以內;高密度試樣分析結果顯示,WA均控制在20%以內。在浸泡時間延長的條件下,WA值的變化由快速變為慢速,后續趨于平緩狀態。

通過上述分析可知,若密度保持一致,通過冷壓工藝制得的材料具有更為良好的耐水性能,表現優于熱壓工藝材料。此外,測試方法、原材料等因素會不同程度影響復合材料的耐水性能。

3.2 竹基纖維復合材料的抗彎性能

冷、熱壓工藝均能夠制得質量較好的竹基纖維復合材料,且彎曲強度和彎曲模量的變化規律具有一致性,均與密度具有正比例關系。在密度增加的條件下,試樣的抗彎能力提升;若保持密度一致,冷壓法所得的產品在彎曲強度方面略低,但兩種工藝在彈性模量方面幾乎不存在差異。若工藝相同,影響抗彎性能的因素主要是竹束纖維體、樹脂層以及兩者所具有的界面性能。從工藝流程的角度看,冷壓材料采取的是先模具成型后固化的方式,其在固化期間未涉及施加外力的情況;而對于熱壓工藝而言,固化成型過程中伴有特定的壓力,竹束纖維與樹脂層的界面性能表現較為良好,基于此特性,制得的材料在彎曲強度方面的表現相對更好。在彎曲彈性模量的各類影響因素中,以竹束纖維體最為典型,兩種工藝制得的材料在此方面并無明顯差異,因此抗彎彈性模量幾乎相同。

3.3 竹基纖維復合材料的抗剪切性能

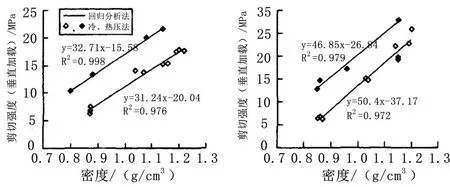

其性能試驗如下圖3所示。

圖3 竹基纖維復合材料的剪切性能

由圖3分析可知,冷、熱壓兩種工藝制得的產品在剪切強度方面的變化規律相同,均與密度成正比關系。

熱處理對材料強度的影響要考慮熱處理環境中pH值的變化對生物復合材料的影響。竹單板經高溫處理后pH值顯著降低,堿緩沖容量增大,而酸緩沖容量降低。緩沖容量的大小對膠合劑pH值的變化有著決定性作用,會影響在堿性條件下固化的酚醛樹脂的固化時間,而固化時間和pH值是影響酚醛樹脂固化和形成膠合強度的主要因素。而熱處理后纖維化竹單板的熱水抽提物含量顯著增加,大量抽提物沉積于竹材的表面,增加了竹材表面的污染程度,也會對界面間的膠合強度產生影響。

在材料密度相同的條件下,熱壓材料的剪切強度相對更高,表明其界面結合性能更為良好,相比之下冷壓方式在此方面略微遜色。

4 結語

基于上述力學性能分析,得以下結論:

1)通過冷、熱壓工藝均可制得綜合性能較好的竹基纖維復合材料;

2)以密度一致為前提,熱壓工藝所得的產品在抗彎性能和抗剪切性能方面都具有更好的表現,優于冷壓工藝;

3)冷、熱壓工藝都具有可行性,企業可根據產品用途選擇相應工藝。若注重鋪裝的便捷性,以冷壓生產工藝較為合適;若追求力學性能,則優先選擇熱壓工藝。