混凝土鉆孔灌注樁樁頭超灌量控制研究

冀紫豪 高科飛 魏洪旭

(河北建設勘察研究院有限公司,河北 石家莊 050000)

在鉆孔灌注樁施工過程中,為保證樁頂混凝土質量,通常會規定一定的超灌量。實際施工過程中是通過人工測繩來控制超灌量,誤差較大,容易發生超灌量超過理論值或者低于理論值的現象。超灌量低于理論值,其樁頭質量難以保證;超灌量超過理論值,會造成一定的浪費,增加施工成本。此外,超灌量過大也增加了后期樁間土開挖和樁頭破除的工作量,二次增加施工成本。基于此,對超灌量控制進行研究十分必要。

1 灌注過程中混凝土受力情況

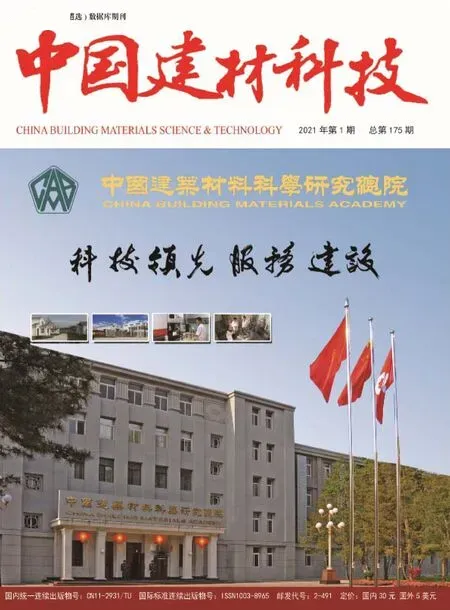

混凝土澆灌和導管拔除是控制灌注樁樁頭超灌量的兩個關鍵階段,需要對混凝土在這兩個階段的受力情況進行分析。混凝土灌注過程如圖1所示。

圖1 混凝土鉆孔灌注樁澆筑過程示意圖

混凝土初灌結束后,導管內外均有一定量的混凝土,可以將這時混凝土的狀態看作平衡狀態。假設鉆孔孔深為H,初灌結束后導管埋入混凝土的深度為h3,導管內混凝土剩余高度為h1,初灌結束后泥漿高度為h2,混凝土和泥漿的密度用ρ表示。根據圖1可知,初灌結束后孔內混凝土和泥漿滿足平衡狀態的條件是:

ρ混凝土×h1=ρ泥漿×h2

初灌結束后繼續向導管內注入混凝土,自卸混凝土在自身重力作用下克服導管摩擦力(F摩)繼續向下移動,使孔內混凝土面逐漸升高,部分泥漿也隨之排出孔外,導管內混凝土和孔內泥漿重新達到平衡,重新平衡后的混凝土和泥漿需滿足的條件是:

ρ混凝土×h1=ρ泥漿×h2+F摩

為了使導管內剩余的混凝土在重新平衡后順利進入樁孔內,可以采用吊車提升導管的策略,但是必須使導管在混凝土面的埋設深度符合規定要求。在鉆孔灌注樁施工現場,灌注班組長通常會指揮吊車操作手進行多次提升和下放導管,目的是讓導管內混凝土依靠慣性進入樁孔內。當吊車操作手停止提升和下放導管后,樁孔內混凝土在上部泥漿的壓力作用下有回流到導管的趨勢。所以,混凝土灌注樁施工過程中,導管內大概率會有一定量的殘留混凝土,這是混凝土樁頭比預期超灌的一個主要原因。換言之,若要精確控制混凝土超灌量,就必須設法將殘留在導管內的混凝土量降到最低。經過反復提升和下放導管后,導管內殘留混凝土量的最小值為:

h1=(ρ泥漿×h2-F摩)/ρ混凝土

從以上關系式可以看出,導管內剩余混凝土高度與樁孔內泥漿密度、混凝土密度、混凝土與導管摩擦力相關;混凝土灌注樁的樁頂設計標高低于地面越多,灌注到設計標高后導管內殘留的混凝土高度就越高;灌注到樁頂設計標高后,混凝土的坍落度越小,導管埋入混凝土的深度就越大,導管與混凝土之間的摩擦力就越大,導管內殘留的混凝土高度就越低。在灌注樁實際施工過程中,導管內剩余的混凝土高度通常都會大于理論計算的最小值,這主要是因為吊車操作手提升和下放導管產生的慣性力難以精確計算。

2 超灌控制儀在實際應用中的適用性

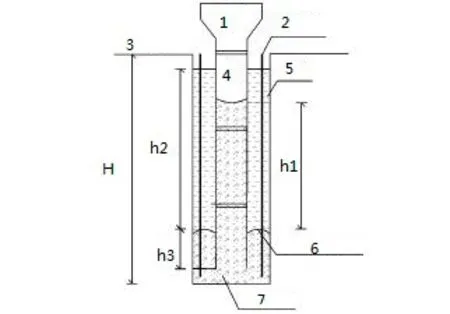

灌注過程中對混凝土液面高度變化的監測是控制混凝土鉆孔灌注樁樁頭超灌量的關鍵步驟。現階段混凝土液面監測的常用儀器是混凝土超灌控制儀,超灌控制儀主要分測繩式和桿式兩種,見圖2。

圖2 超管控制儀示意圖(a:桿式;b:測繩式)

測繩式超灌控制儀的工作原理是通過固定在鋼筋籠上的壓力傳感器來監測混凝土液面變化。壓力傳感器在鋼筋籠上的安設位置是預先計算的超灌標高控制點,傳感器的壓力數據通過柔性電纜進行傳輸,由壓力數據可以準確監測樁孔內混凝土液面的變化。混凝土灌注結束后,測繩式超灌控制儀可以回收再利用。桿式超灌控制儀的工作原理是通過靈敏度較高的伸縮尺來區分泥漿和混凝土界面的壓力變化,判斷混凝土的澆筑位置。伸縮尺安放在灌注樁樁頂設計標高處,利用壓感器將實時數據傳輸到監測界面,對混凝土灌注高度實時監測。

測繩式超灌控制儀在灌注樁實際施工中應用較廣泛,通常將測繩式超灌控制儀的傳感器固定在比灌注樁樁頂設計標高稍微靠下位置的鋼筋籠外側,當混凝土面升至傳感器位置時,降低混凝土灌注速度,目的是給超灌控制留有反應時間。當傳感器壓力達到設定值時,表示超灌高度剛好滿足預期設計要求,應立即停止灌注,并收回傳感器再次使用。要在應用中得到準確的監測結果需以下前提條件:

1)傳感器的靈敏度需要根據施工現場具體條件進行預先調試,靈敏度不能太高也不能太低;

2)傳感器在鋼筋籠上固定的位置要確保安全可靠;

3)嚴格按灌注樁頂設計標高控制鋼筋籠的下放深度。

3 混凝土超灌的控制措施

灌注樁施工現場的混凝土密度和孔內泥漿液面高度基本上是恒定的,因為同一個施工區域內的樁型基本恒定,所以降低孔內泥漿的密度對控制灌注樁樁頭超灌有促進作用。降低泥漿密度不能選擇在泥漿配合比方面做文章,否則會引起塌孔,應在二次清孔過程中盡量將孔內泥沙清理干凈,降低二次清孔后泥漿的密度。同時,在灌注樁施工即將結束時,要上下不停提升和下放導管,為導管內外混凝土創造慣性力,改變原有摩擦力方向,將導管內殘留的混凝土量降到最低。

導管內剩余混凝土的總量與導管的直徑成正比,導管直徑越小,剩余混凝土就越少。這對控制混凝土灌注樁樁頭超灌量有顯著作用。但是,導管直徑不能一味減少,如果導管直徑過小,一是影響施工進度,二是在混凝土和易性較差情況下容易發生堵管現象。

除二次清空后泥漿密度、導管直徑因素外,混凝土超灌儀壓力傳感器在鋼筋籠上的固定位置和灌注即將結束時的灌注速度對混凝土灌注樁超灌量的控制也有較大影響。灌注接近尾聲時的灌注速度如果過快,會導致傳感器接觸混凝土面時,導管內已經灌入較多的混凝土,對超灌量控制不利。基于此,傳感器在鋼筋籠上安裝固定的位置要在超灌設計標高以下才能有效地控制超灌量。當傳感器顯示屏顯示數據時,證明傳感器已經與上升的混凝土面相接觸,這時應立即停止混凝土灌注,靠提升和下放導管讓導管內混凝土在慣性作用下進入孔內。要緊密監測壓力傳感器數據,如果混凝土面還未達到超灌設計標高,再少量、慢速且多次向導管內灌入混凝土,直到達到超灌設計標高為止。

4 結語

混凝土超灌量的控制對工程成本和質量有重大意義,分析超灌影響因素和操作方式對超灌量控制大有裨益。