基于LoRa的電鍍液參數監控系統設計

滿翔翔,胡森榮

(安徽理工大學 電氣與信息工程學院,安徽 淮南 232001)

0 引 言

電鍍加工過程中電鍍槽液溫度、pH值等是電鍍過程中需要控制的重要參數[1-3]。無論是在常溫下、加溫狀態下或是降溫狀態下進行鍍液,都需要對溫度、pH值進行實時監測,以保證電鍍過程正常進行[4-5]。當前,現有電鍍溫度監測利用熱電偶與溫度控制器以及電流信號傳輸線完成。熱電偶收集電鍍液溫度變化數據并將其轉變為電流信號,然后通過電流信號傳輸線到達電控柜的溫度控制器。監測裝置通過電流信號傳輸溫度[6]。傳統pH值測量通過收集復合玻璃電極表面剝離的白色結晶固體,用蒸餾水反復沖洗后置于烘箱中干燥,采用壓片法制樣并進行紅外光譜分析[7-8]。

1 系統方案設計

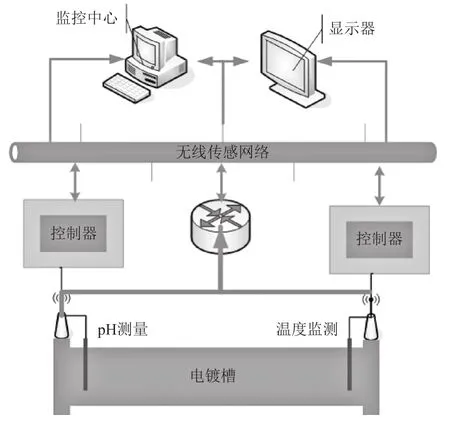

基于LoRa技術的電鍍液參數監測與控制系統(監控系統)總體框圖如圖1所示。系統主要由控制器模塊、STM32處理器模塊、LoRa網關和終端顯示等組成。其中,溫度控制器和pH控制器構成終端節點,由MCU驅動用于監測與控制電鍍液參數;由于電鍍液的參數采集處于復雜環境中,為解決布線問題,本文采用LoRa調制集成微控制器SX1278作為調制解調模塊;通過LoRa網關組成無線傳感器網絡,實現終端節點在本文無線傳感網絡中的通信[9]。LoRa網關將處理后的數據通過無線網絡發送到終端服務器進行儲存與處理,并利用終端顯示,實現對電鍍液參數的監測。

圖1 系統監測與控制總體框圖

2 監控系統設計

為保證電鍍產品的鍍層微觀結構保持較高的性能,對電鍍液溫度與pH值進行智能監控。在電鍍過程中,系統采用WZP-PT100溫度傳感器精準、實時監測電鍍溫度。

電鍍液溫度由于其非線性以及調整滯后效應,因此利用傳統溫度監測方法實現精準監測較為困難,為此,選擇隱馬爾可夫模型(HMM)監測溫度。HMM作為一種智能檢測診斷技術具有很強的對動態過程建模和對序列模式進行分類的能力。因此,HMM在對電鍍液溫度進行監測時效果較好,電鍍液pH值監測采用pH計完成,并通過HMM方法實現原始數據處理[10]。

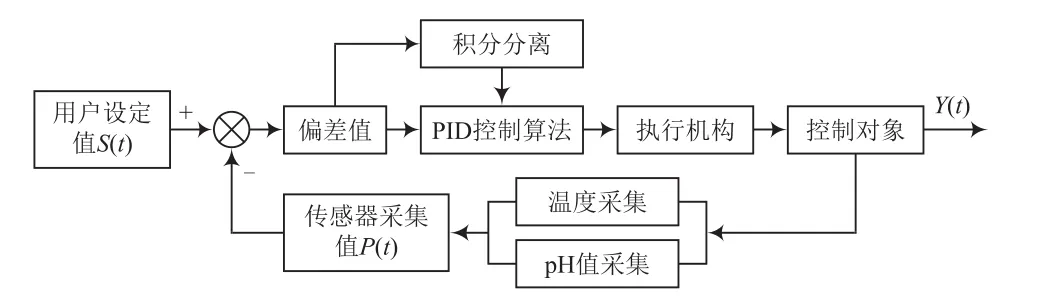

將監測的溫度、pH值數據傳輸到數據處理模塊,在該模塊中對實測值與超限閾值進行對比,通過對比后將超限值信號發送到控制器中,控制器利用積分分離PID控制算法改變生產環境參數。積分分離PID控制算法如圖2所示。

圖2 積分分離PID控制算法原理

系統在受到其他因素干擾或者啟動、關閉時,在極短時間內系統輸出將發生階躍變化,引發較大輸出偏差,造成積分累計。由于其執行機構動作范圍有限,控制量超過該范圍使得控制結果精準性較差。改進方面:控制量與用戶設定值之間的偏差值在系統設定偏差值與現場被控量之間存在較大差異時,積分控制環節撤銷,在兩者相近時,啟用積分控制,從而實現精準控制[12]。

3 系統軟件設計

3.1 數據處理設計

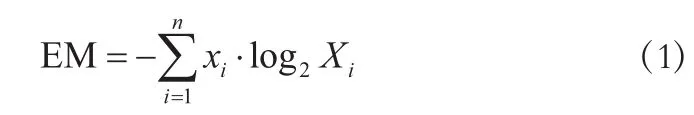

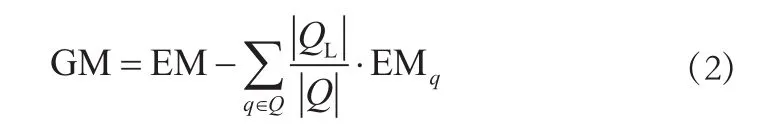

為了保證監測效果,需要對原始數據進行優化處理。通過分析孤立森林法,提出依靠隱馬爾可夫模型分析不同時間段的監測數據,假設安全監測系統采集到某一時間段內連續數據符合n階隱馬爾可夫模型,則通過HMM可離散得到n個狀態數據。根據得到的數據,利用隨機決策森林法進行擬合,生成決策樹,信息熵可以作為判別樣本純度的標準,定義見式(1):

式中:n為特征值數;xi為數據的總訓練集中第i類;Xi為總訓練集中第i類在總集中的比例。純度越低時隨機變量的安全性越高,其系統安全監測信息的決策屬性S就更優越,見式(2)所示:

式中:Q為系統監測數據總量;QL為安全屬性為S的數據量;q為子數據集。

根據分類子數據集的抽取不同,需要對單體決策樹的過擬合情況進行規避。即將采集到的當前子數據集數據與安全閾值進行比較,若該數據超過安全閾值,則認定其為合格的子數據集,參與預測效果判決,否則規避。

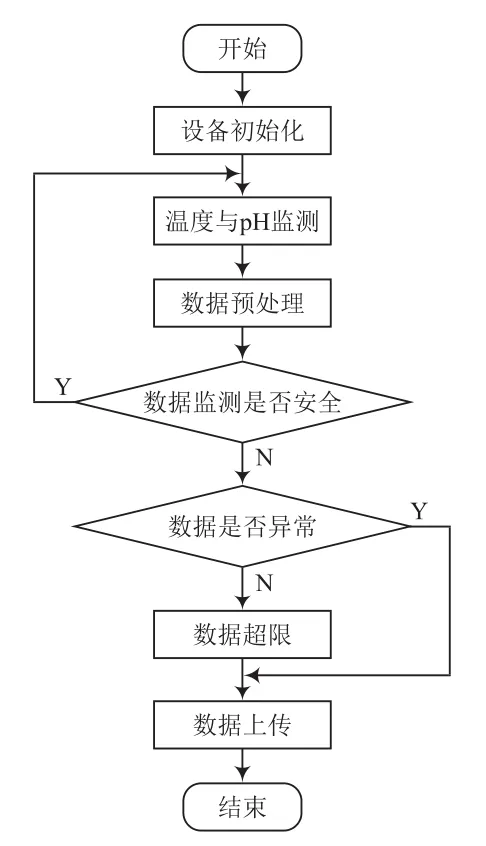

3.2 通信處理設計

本文設計的LoRa電鍍液參數監測與控制系統通信流程如圖3所示。傳感器首先監測現場環境數據,將數據傳入處理器中進行模數轉換處理,再將監測到的數據與標準值以及超限閾值進行比較,若判斷結果未超過標準值,則進入下一次數據采集流程,否則再與超限閾值比較,將得到的結果按優先級順序進行整理打包。

圖3 系統通信流程

網關節點接收來自處理器處理后的數據,并將數據發送至云端服務器儲存。

4 實驗測試及分析

4.1 實驗測試部署

測試:部署2個溫度監控子系統和2個pH監控子系統,搭建LoRa實驗裝置完成現場設備通信,同時連接上位機實現數字化安全監控。在此實驗中,通過模擬加熱與冷卻以及向液體中加入微量酸堿試劑來改變生產環境。

4.2 實驗結果分析

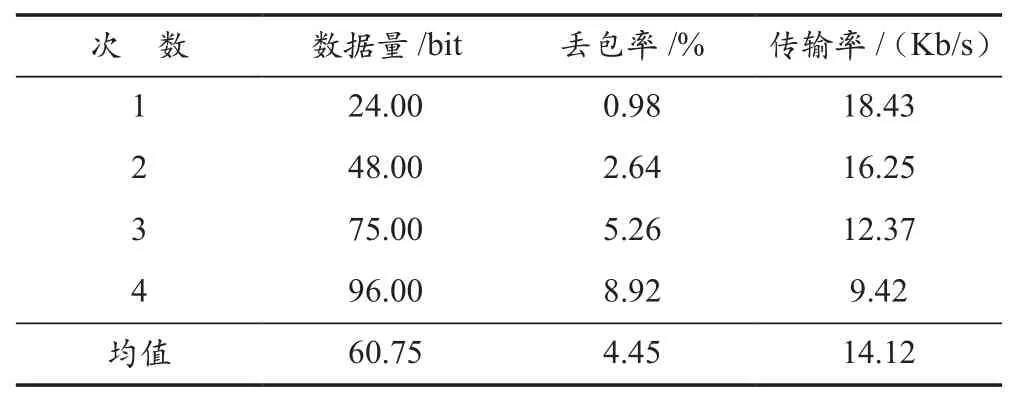

由實驗測試提取某段時間內每個子系統的特征信號,采集信息點液體初始溫度值與干預后溫度值,液體初始pH值與加入酸堿試劑后的變化值。實驗測試數據見表1所列。

表1 實驗測試數據

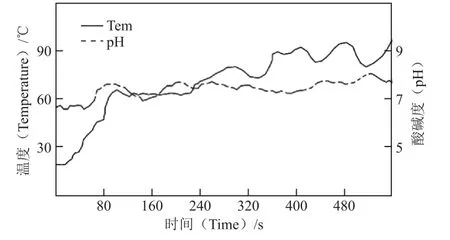

由表1可知,在不同數據量的傳輸過程中,隨著數據量的增加,丟包率上升,傳輸率降低。在本次實驗測試中,系統平均數據量為60.75 bit時,平均丟包率為4.45%,傳輸率為14.12 Kb/s,表明系統接收數據的完整性較高,具有較好的可靠性。上位機監控反饋的數據如圖4所示。在初始時刻,液體溫度與pH值處于正常水平,通過升溫與加入少許酸性試劑后,系統實驗溫度逐漸提升,pH值緩慢下降,在隨后的降溫測試中,由于實驗控制量差距較大,因此在初始階段出現階躍變化,此超調現象在積分分離PID控制算法的控制下趨于平穩。由實驗測試結果可知,本系統基本滿足了電鍍液參數監控要求。

圖4 上位機監控顯示圖

5 結 語

本文設計了一種基于LoRa技術的電鍍液參數監測與控制系統。經實驗驗證,該系統能夠實時監測電鍍液參數并進行有效控制。